Im Kern ist ein CVD-System eine hochentwickelte Apparatur für die chemische Gasphasenabscheidung (Chemical Vapor Deposition). Dies ist ein Prozess zur Herstellung hochreiner, hochleistungsfähiger fester Materialien, oft als Dünnschichten. Durch die Einführung spezifischer Reaktionsgase (Precursoren) in eine Kammer nutzt das System Wärme und Druck, um eine chemische Reaktion auszulösen, die ein neues Material, Atom für Atom, auf einer Oberfläche oder einem Substrat abscheidet. Ein prominentes Beispiel hierfür ist die Herstellung von im Labor gezüchteten Diamanten aus kohlenstoffhaltigem Gas.

Ein CVD-System ist im Wesentlichen ein hochkontrollierter chemischer Ofen. Es kombiniert spezifische gasförmige Inhaltsstoffe unter präziser Temperatur und Druck, wodurch diese reagieren und ein festes Material auf einem Zielsubstrat abscheiden, wodurch effektiv eine neue Materialschicht mit außergewöhnlicher Reinheit und Kontrolle "gewachsen" wird.

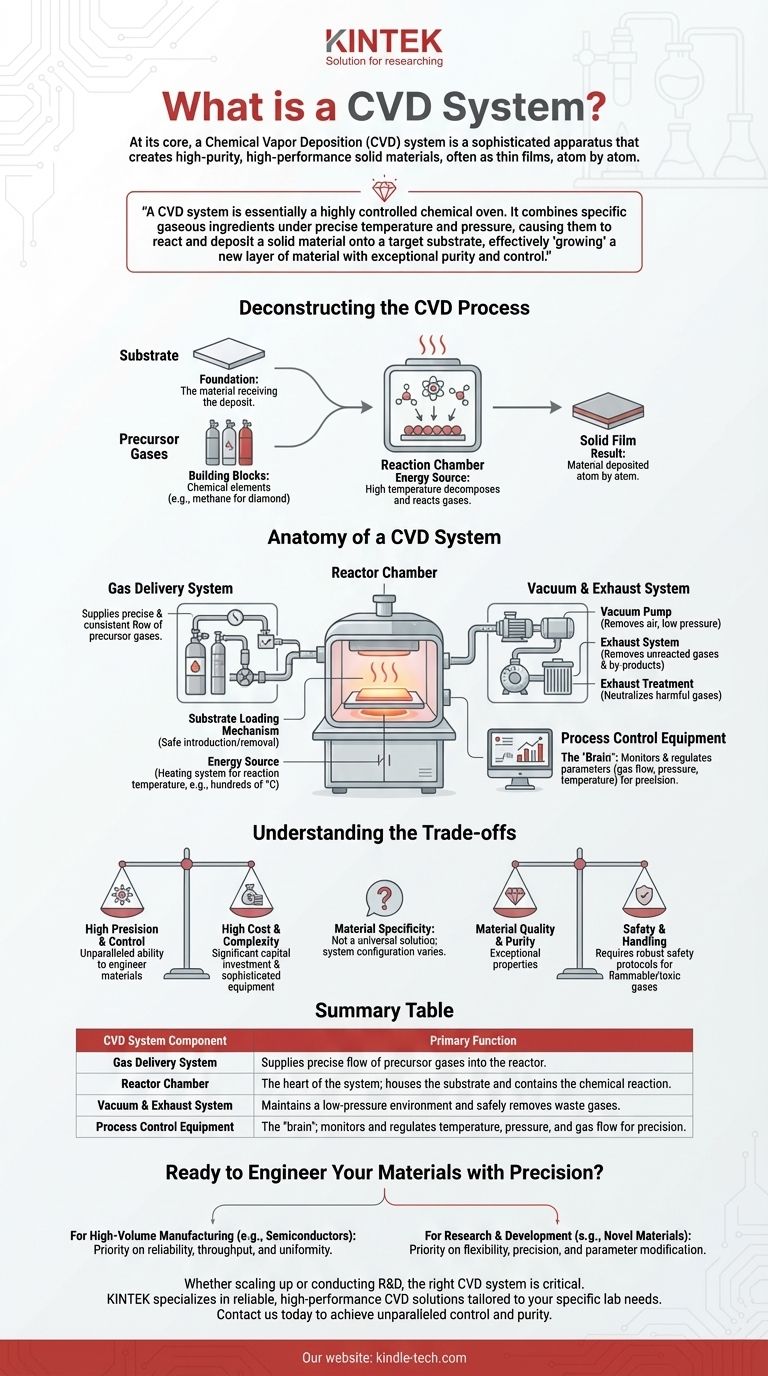

Den CVD-Prozess entschlüsseln

Um das System wirklich zu verstehen, müssen Sie zunächst den grundlegenden Prozess verstehen, den es ermöglichen soll. Ziel ist es, auf sorgfältig kontrollierte Weise von einem gasförmigen in einen festen Zustand überzugehen.

Die Rolle des Substrats

Das Substrat ist die Grundlage. Es ist das Material, auf das der neue Film abgeschieden wird. Das System beginnt damit, dieses Substrat in die Reaktionskammer zu legen.

Die Kraft der Precursorgase

Precursorgase sind die chemischen Bausteine für das Endmaterial. Für die Herstellung eines Diamantfilms wäre dies ein kohlenstoffreiches Gas wie Methan. Diese Gase werden sorgfältig ausgewählt und gemischt, um die notwendigen Elemente für den gewünschten festen Film bereitzustellen.

Die Reaktionsumgebung

Das System erhitzt das Substrat auf eine hohe Temperatur. Diese Energie bewirkt, dass die Precursorgasmoleküle sowohl in der Gasphase als auch auf der heißen Substratoberfläche zerfallen und reagieren. Diese Reaktion führt zur Abscheidung eines festen Films auf dem Substrat, der Schicht für Schicht aufgebaut wird.

Anatomie eines CVD-Systems

Ein komplettes CVD-System ist eine Integration mehrerer kritischer Subsysteme, die zusammenarbeiten. Wir können diese in drei Hauptfunktionen gruppieren: Gaszufuhr, Reaktion und Abführung.

Gaszufuhrsystem

Dies ist der Einlass des Systems. Es ist dafür verantwortlich, einen präzisen und konstanten Fluss eines oder mehrerer Precursorgase in den Reaktor zu leiten. Dies erfordert hochgenaue Durchflussregler, um die korrekte chemische Zusammensetzung für die Abscheidung aufrechtzuerhalten.

Die Reaktorkammer

Dies ist das Herzstück des CVD-Systems. Es ist eine versiegelte Kammer, die das Substrat beherbergt und die chemische Reaktion enthält. Zu den Hauptkomponenten des Reaktors selbst gehören:

- Ein Substratlademechanismus: Eine Methode zum sicheren Einführen und Entfernen von Substraten ohne Kontamination der Kammer.

- Eine Energiequelle: Typischerweise ein Heizsystem, das das Substrat auf die erforderliche Reaktionstemperatur bringt, oft mehrere hundert oder sogar tausend Grad Celsius.

Das Vakuum- und Abgassystem

Dieses Subsystem verwaltet die Kammerumgebung und die Abfälle. Eine Vakuumpumpe wird verwendet, um Luft zu entfernen und eine Umgebung mit niedrigem Druck aufrechtzuerhalten, wodurch unerwünschte Reaktionen mit atmosphärischen Gasen verhindert werden. Das Abgassystem entfernt dann unreagierte Precursorgase und flüchtige Nebenprodukte aus der Kammer. Oft umfasst dies eine Abgasbehandlungsstufe, um schädliche oder toxische Gase zu neutralisieren, bevor sie freigesetzt werden.

Prozessleittechnik

Dies ist das Gehirn des Betriebs. Ein ausgeklügeltes Steuerungssystem überwacht und regelt alle kritischen Parameter, einschließlich Gasflussraten, Kammerdruck, Substrattemperatur und Reaktionszeit. Diese Präzisionssteuerung gewährleistet, dass das Endmaterial die gewünschten Eigenschaften und Dicke aufweist.

Die Kompromisse verstehen

Obwohl leistungsstark, sind CVD-Systeme keine Universallösung. Ihr Design und Betrieb beinhalten inhärente Komplexitäten und Kompromisse.

Hohe Präzision vs. Hohe Kosten

Die Notwendigkeit einer präzisen Kontrolle über Temperatur, Druck und Gaszusammensetzung erfordert hochentwickelte und teure Geräte. Dies macht CVD im Vergleich zu einfacheren Abscheidungstechniken zu einer erheblichen Kapitalinvestition.

Materialspezifität

Ein CVD-System ist kein Einheitswerkzeug. Die Wahl der Precursorgase, Betriebstemperaturen und Drücke ist hochgradig spezifisch für das abzuscheidende Material. Der Wechsel von der Abscheidung eines Materials (z. B. Siliziumnitrid) zu einem anderen (z. B. Diamant) kann erhebliche Änderungen an der Systemkonfiguration und den Reinigungsverfahren erfordern.

Sicherheit und Handhabung

Viele in CVD verwendete Precursorgase sind hochentzündlich, toxisch oder korrosiv. Dies erfordert robuste Sicherheitsprotokolle und spezielle Abgasbehandlungssysteme, was die betriebliche Komplexität und die Kosten erhöht.

So wenden Sie dies auf Ihr Projekt an

Ihr Fokus bestimmt, welcher Aspekt des CVD-Systems für Sie am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt (z. B. Halbleiter, Schutzschichten): Ihre Priorität liegt auf der Zuverlässigkeit des Systems, dem Durchsatz (Substratladegeschwindigkeit) und der Gleichmäßigkeit des abgeschiedenen Films auf großen Substraten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt (z. B. die Schaffung neuartiger Materialien): Sie werden die Flexibilität des Systems, die Präzision seiner Prozesssteuerungen und die Möglichkeit schätzen, Reaktionsparameter einfach zu ändern, um neue Materialeigenschaften zu erforschen.

Letztendlich bietet ein CVD-System eine unvergleichliche Fähigkeit, Materialien atomar zu konstruieren, was die Schaffung von Komponenten ermöglicht, die für die moderne Technologie von grundlegender Bedeutung sind.

Zusammenfassungstabelle:

| CVD-Systemkomponente | Primäre Funktion |

|---|---|

| Gaszufuhrsystem | Liefert präzisen Fluss von Precursorgasen (z. B. Methan) in den Reaktor. |

| Reaktorkammer | Das Herzstück des Systems; beherbergt das Substrat und enthält die chemische Reaktion. |

| Vakuum- & Abgassystem | Hält eine Umgebung mit niedrigem Druck aufrecht und entfernt sicher Abgase. |

| Prozessleittechnik | Das "Gehirn"; überwacht und regelt Temperatur, Druck und Gasfluss für Präzision. |

Bereit, Ihre Materialien präzise zu konstruieren?

Ob Sie einen Fertigungsprozess für Halbleiter und Beschichtungen skalieren oder fortschrittliche F&E an neuartigen Materialien betreiben, das richtige CVD-System ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige, hochleistungsfähige CVD-Lösungen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, eine unvergleichliche Kontrolle und Reinheit bei Ihren Materialabscheidungsprojekten zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung