Ein Hochtemperatur-Wasserstoffglühofen ist ein spezialisiertes thermisches Verarbeitungsgerät, das reinen Wasserstoff oder eine Wasserstoff-Stickstoff-Gasmischung als schützende, chemisch aktive Atmosphäre verwendet. Er ist darauf ausgelegt, Materialien auf extrem hohe Temperaturen, oft bis zu 1600 °C, für Prozesse wie Glühen, Sintern, Löten und Metallisieren zu erhitzen. Der Hauptzweck der Wasserstoffatmosphäre besteht nicht nur darin, Oxidation zu verhindern, sondern auch vorhandene Oxide aktiv von der Materialoberfläche zu entfernen, um maximale Reinheit und optimale Bindung zu gewährleisten.

Der primäre Wert eines Wasserstoffglühofens liegt nicht nur in der hohen Hitze, die er erzeugt; es ist die chemisch aktive, sauerstofffreie Umgebung, die er schafft. Dies ermöglicht ein Maß an Materialreinheit, Bindungsstärke und präziser Eigenschaftskontrolle, das in einem Standard-Luft- oder Inertgasofen oft unmöglich zu erreichen ist.

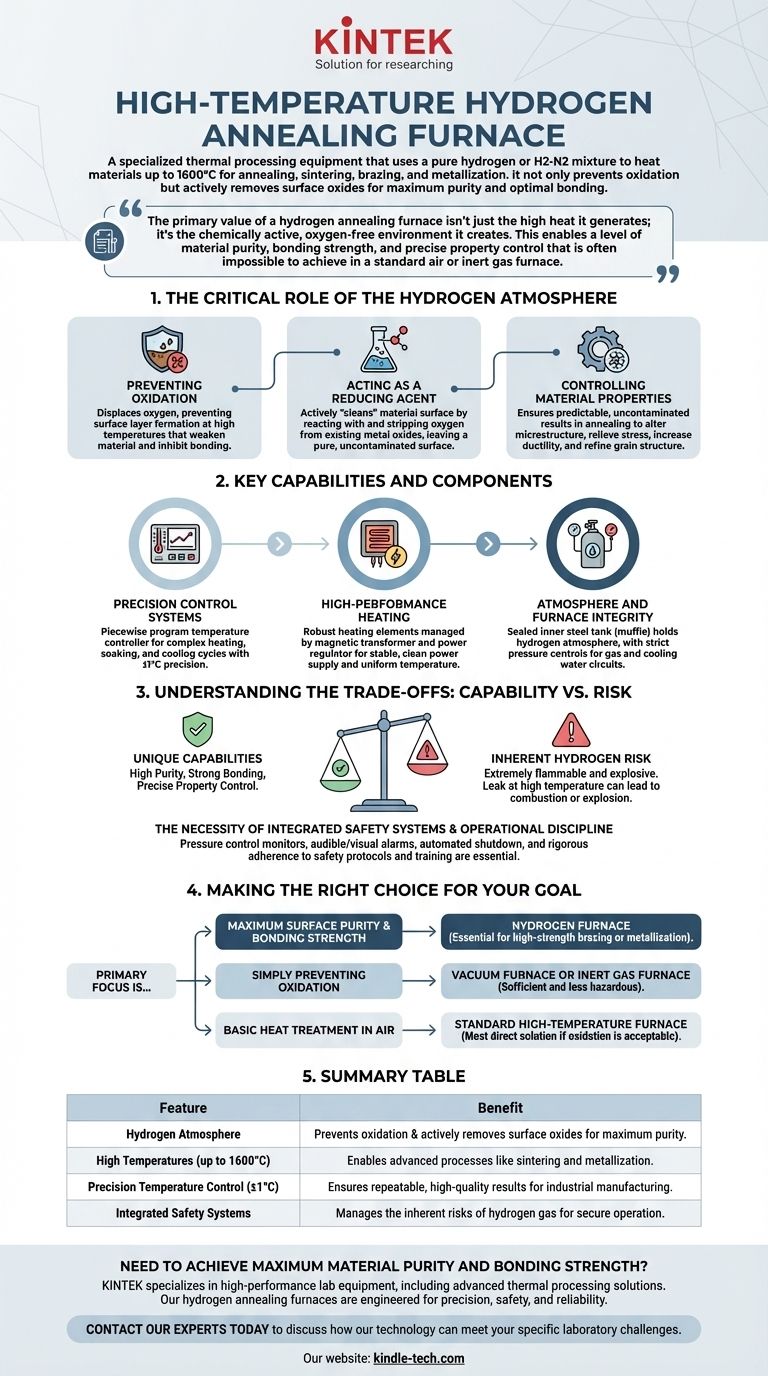

Die entscheidende Rolle der Wasserstoffatmosphäre

Das prägende Merkmal dieses Ofens ist die Verwendung von Wasserstoffgas. Diese Wahl ist bewusst und zentral für seine Funktion und bietet Vorteile, die über die bloße Verhinderung von Kontamination hinausgehen.

Verhinderung von Oxidation

Bei hohen Temperaturen reagieren die meisten Metalle und viele Keramiken schnell mit verfügbarem Sauerstoff. Dieser Prozess, bekannt als Oxidation, erzeugt eine Oberflächenschicht, die das Material schwächen, die richtige Bindung während des Lötens hemmen oder seine elektrischen Eigenschaften verändern kann. Eine Wasserstoffatmosphäre verdrängt jeglichen Sauerstoff und schafft eine schützende Umgebung, in der dies nicht geschehen kann.

Wirkt als Reduktionsmittel

Im Gegensatz zu Inertgasen wie Argon ist Wasserstoff ein aktives Reduktionsmittel. Das bedeutet, dass er die Materialoberfläche auf chemischer Ebene aktiv „reinigt“. Der Wasserstoff reagiert mit Metalloxiden, die möglicherweise bereits auf dem Bauteil vorhanden sind, entfernt die Sauerstoffatome und hinterlässt eine reine, unkontaminierte Oberfläche. Dies ist entscheidend für die Schaffung der stärksten möglichen Verbindungen bei Lötanwendungen.

Kontrolle der Materialeigenschaften

Der Prozess des Glühens wird verwendet, um die Mikrostruktur eines Materials zu verändern, typischerweise um innere Spannungen abzubauen, die Duktilität zu erhöhen und die Kornstruktur zu verfeinern. Die Durchführung dieses Prozesses in einer Wasserstoffatmosphäre stellt sicher, dass die endgültigen Eigenschaften vorhersagbar und nicht durch Oberflächenreaktionen kontaminiert sind, was besonders wichtig bei der Herstellung von Halbleitern und speziellen Legierungen ist.

Wichtige Fähigkeiten und Komponenten

Diese Öfen sind komplexe Systeme, die für Präzision und Sicherheit unter anspruchsvollen Bedingungen entwickelt wurden.

Präzisionssteuerungssysteme

Der gesamte Prozess wird von einem stückweisen Programmtemperaturregler gesteuert. Dies ermöglicht es den Bedienern, komplexe Heiz-, Halte- und Kühlzyklen mit extremer Genauigkeit zu definieren. Diese Präzision ist entscheidend für die Erzielung wiederholbarer Ergebnisse in der industriellen Fertigung.

Hochleistungsheizung

Der Ofen erreicht seine hohen Temperaturen mithilfe robuster Heizelemente. Die Leistung wird oft durch einen magnetischen Transformator und Leistungsregler verwaltet, der eine stabile und saubere Stromversorgung gewährleistet. Diese Stabilität ist direkt mit der Fähigkeit des Ofens verbunden, gleichmäßige Temperaturen aufrechtzuerhalten, oft mit einer Präzision von ±1°C.

Atmosphäre und Ofenintegrität

Der Kern des Ofens enthält einen versiegelten inneren Stahltank oder Muffel, der die schützende Wasserstoffatmosphäre enthält und sie von den Heizelementen trennt. Das gesamte System wird mit strengen Druckkontrollen sowohl für das Gas als auch für die notwendigen Kühlwasserkreisläufe verwaltet, um die Integrität der versiegelten Umgebung zu gewährleisten.

Abwägung: Fähigkeiten vs. Risiko

Die einzigartigen Fähigkeiten eines Wasserstoffofens gehen mit einer erheblichen Betriebsverantwortung einher. Der primäre Kompromiss besteht darin, ein hochwirksames, aber potenziell gefährliches Gas zu nutzen.

Das inhärente Risiko von Wasserstoff

Wasserstoff ist extrem entflammbar und kann mit Luft explosive Gemische bilden. Ein Leck in der Ofenkammer oder den Gasversorgungsleitungen bei hohen Betriebstemperaturen könnte zu einer spontanen Verbrennung oder Explosion führen. Dies ist das größte Einzelrisiko, das mit dieser Technologie verbunden ist.

Die Notwendigkeit integrierter Sicherheitssysteme

Aufgrund dieses Risikos sind Wasserstofföfen mit umfangreichen Sicherheitsverriegelungen ausgestattet. Dazu gehören Drucküberwachungsgeräte für die Wasser- und Gaskreisläufe, akustische und optische Alarme sowie automatische Abschaltverfahren. Diese Systeme sind keine optionalen Funktionen; sie sind für einen sicheren Betrieb unerlässlich.

Die Forderung nach strenger Betriebsdisziplin

Der Betrieb dieser Geräte erfordert die strikte Einhaltung von Sicherheitsprotokollen. Eine regelmäßige Inspektion der Ofendichtung, der Gasleitungen und der elektrischen Systeme ist obligatorisch. Die Bediener müssen gründlich geschult werden, um die Risiken zu verstehen und sowohl normale als auch Notfallverfahren korrekt auszuführen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines thermischen Prozesses hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenreinheit und Bindungsstärke liegt: Ein Wasserstoffofen ist unerlässlich für Anwendungen wie hochfestes Löten oder Metallisieren, bei denen eine oxidfreie Oberfläche nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk lediglich auf der Verhinderung von Oxidation liegt: Ein Vakuumofen oder ein Ofen, der ein Inertgas (wie Argon) verwendet, kann eine ausreichende und weniger gefährliche Alternative sein.

- Wenn Ihr Hauptaugenmerk auf einer grundlegenden Wärmebehandlung an Luft liegt: Für Prozesse wie einfache Spannungsarmglühen oder Härten, bei denen Oberflächenoxidation akzeptabel ist oder später entfernt werden kann, ist ein Standard-Hochtemperaturofen die direkteste Lösung.

Letztendlich ist die Wahl eines Wasserstoffglühofens eine strategische Entscheidung, die durch die Notwendigkeit einer aktiven, reduzierenden Atmosphäre zur Erzielung höchster Materialleistung bestimmt wird.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Wasserstoffatmosphäre | Verhindert Oxidation und entfernt aktiv Oberflächenoxide für maximale Reinheit. |

| Hohe Temperaturen (bis zu 1600°C) | Ermöglicht fortschrittliche Prozesse wie Sintern und Metallisieren. |

| Präzise Temperaturregelung (±1°C) | Gewährleistet wiederholbare, hochwertige Ergebnisse für die industrielle Fertigung. |

| Integrierte Sicherheitssysteme | Bewältigt die inhärenten Risiken von Wasserstoffgas für einen sicheren Betrieb. |

Müssen Sie maximale Materialreinheit und Bindungsstärke erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher thermischer Verarbeitungslösungen. Unsere Wasserstoffglühöfen sind auf Präzision, Sicherheit und Zuverlässigkeit ausgelegt und helfen Ihnen, überragende Ergebnisse bei Anwendungen wie Löten, Sintern und der Halbleiterfertigung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie Ihre spezifischen Laborherausforderungen meistern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Notwendigkeit, einen kontinuierlichen Stickstoffgasstrom aufrechtzuerhalten? Schutz der Integrität von Silber/Zinkoxid-Nanokompositen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist die Funktion von Heizgeräten mit Inertgasatmosphäre bei der Herstellung von 70Li2S·(30-x)P2S5·xSeS2-Glaskeramiken?

- Warum wird hochreines Argon für die Verarbeitung von 12Kh18N10T-Stahl benötigt? Schützen Sie Ihre Oberflächenintegrität und Datenzuverlässigkeit

- Was ist der Nutzen eines Schutzgasofens? Präzise, kontaminationsfreie Wärmebehandlung erreichen

- Was sind die wichtigsten Methoden zur Steuerung des Kohlenstoffpotenzials einer erzeugten Ofenatmosphäre? Präzise Wärmebehandlung meistern

- Warum ist ein Hochtemperatur-Dampfoxidations-Ofen für die Leistungstestung von chrombeschichteten Brennstabhüllen unerlässlich?

- Wie funktionieren kohlenstoffhaltige Medien und Atmosphärenöfen? Beherrschen Sie die Hochtemperatur-Aufkohlung für Verschleißfestigkeit