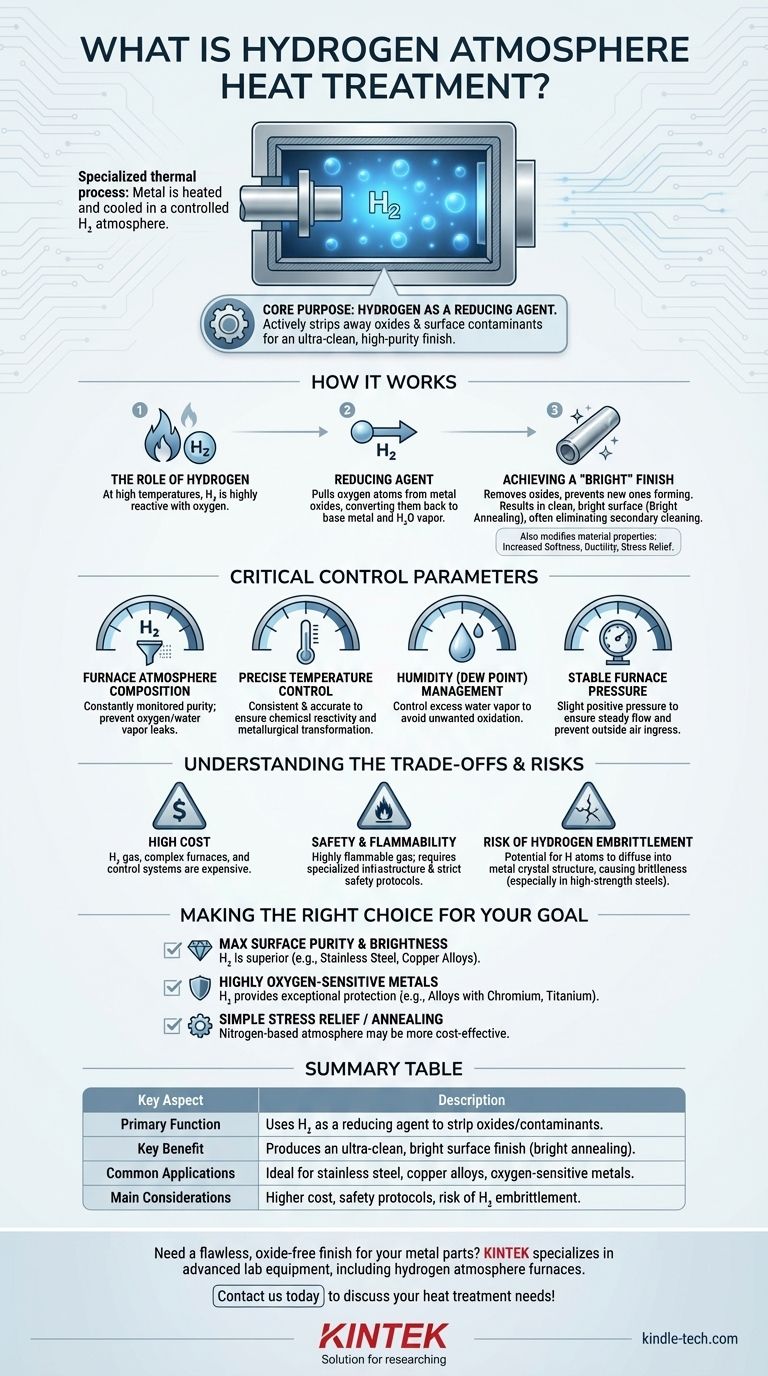

Die Wärmebehandlung in Wasserstoffatmosphäre ist ein hochspezialisierter thermischer Prozess, bei dem ein Metall in einer Ofenkammer, die mit einer kontrollierten Wasserstoffgasatmosphäre gefüllt ist, erhitzt und abgekühlt wird. Dieser Prozess nutzt die einzigartigen chemischen Eigenschaften von Wasserstoff, um die physikalischen und mechanischen Eigenschaften eines Materials zu verändern, oft um ein außergewöhnlich sauberes, helles Oberflächenfinish ohne Oxidation zu erzeugen.

Der grundlegende Zweck der Verwendung von Wasserstoff besteht nicht nur darin, Reaktionen zu verhindern, sondern erwünschte Reaktionen aktiv zu fördern. Wasserstoff wirkt als starkes Reduktionsmittel, das Oxide und Oberflächenverunreinigungen chemisch entfernt, um ein ultrareines Finish zu erzeugen, das mit anderen Methoden nur schwer zu erreichen ist.

Wie die Behandlung in Wasserstoffatmosphäre funktioniert

Um zu verstehen, warum dieser Prozess gewählt wird, müssen wir die spezifische chemische Rolle betrachten, die Wasserstoff bei hohen Temperaturen spielt. Es ist ein aktiver Teilnehmer bei der Veredelung des Materials.

Die Rolle von Wasserstoff als Reduktionsmittel

Bei erhöhten Temperaturen wird Wasserstoffgas hochreaktiv mit Sauerstoff. Es zieht Sauerstoffatome effektiv von Metalloxiden ab, die sich auf der Oberfläche des Materials befinden können.

Diese chemische Reaktion wandelt Metalloxide (wie Eisen- oder Kupferoxide) zurück in ihr Grundmetall um und erzeugt Wasserdampf (H₂O) als Nebenprodukt, der dann aus dem Ofen gespült wird.

Erreichen eines „hellen“ Finishs

Der Begriff Blankglühen wird häufig mit diesem Prozess in Verbindung gebracht. Da die Wasserstoffatmosphäre vorhandene Oxide entfernt und die Bildung neuer verhindert, verlässt das Metallteil den Ofen mit einer sauberen, glänzenden und hellen Oberfläche.

Dies macht oft nachgeschaltete Reinigungsvorgänge wie Säurebeizen oder Strahlen überflüssig, was Zeit spart und Kosten senkt.

Modifikation der Materialeigenschaften

Wie alle Wärmebehandlungen verändert der kontrollierte Heiz- und Abkühlzyklus die innere Kornstruktur des Metalls. Dies kann genutzt werden, um Weichheit und Duktilität zu erhöhen, innere Spannungen aus früheren Fertigungsschritten zu lösen und die allgemeine Bearbeitbarkeit des Materials zu verbessern.

Die entscheidenden Kontrollparameter

Die Wirksamkeit der Wasserstoffwärmebehandlung hängt vollständig von der Aufrechterhaltung einer akribisch kontrollierten Umgebung ab. Das Versäumnis, diese Variablen zu steuern, beeinträchtigt die Qualität des Endprodukts.

Zusammensetzung der Ofenatmosphäre

Die Reinheit der Wasserstoffatmosphäre muss ständig überwacht und aufrechterhalten werden. Jede Verunreinigung, insbesondere durch Sauerstoff oder Wasserdampf, der in den Ofen gelangt, macht die Vorteile des Prozesses zunichte.

Präzise Temperaturkontrolle

Eine gleichmäßige und genaue Temperatur ist entscheidend. Die chemische Reaktivität von Wasserstoff und die metallurgische Umwandlung des Teils hängen beide stark davon ab, spezifische Temperaturen während des gesamten Zyklus zu erreichen und zu halten.

Management der Luftfeuchtigkeit (Taupunkt)

Die Kontrolle der Luftfeuchtigkeit oder des Taupunkts im Ofen ist entscheidend. Überschüssiger Wasserdampf kann bei hohen Temperaturen selbst zu einer Sauerstoffquelle werden, was zu unerwünschter Oxidation oder Entkohlung der Metalloberfläche führt.

Stabiler Ofendruck

Der Ofen wird unter einem leichten Überdruck gehalten. Dies gewährleistet einen stetigen, kontrollierten Fluss von Wasserstoffgas und, was noch wichtiger ist, verhindert, dass Außenluft in die Kammer eindringt und die reine Atmosphäre verunreinigt.

Verständnis der Kompromisse und Risiken

Obwohl die Wasserstoffwärmebehandlung wirkungsvoll ist, ist sie keine universelle Lösung. Sie beinhaltet erhebliche Kompromisse, die berücksichtigt werden müssen.

Hohe Kosten

Wasserstoffgas ist erheblich teurer als gängigere industrielle Atmosphären wie Stickstoff oder Argon. Die erforderlichen Öfen und Steuerungssysteme sind ebenfalls komplexer und kostspieliger.

Sicherheit und Entflammbarkeit

Wasserstoff ist ein hochentzündliches Gas. Anlagen, die diesen Prozess nutzen, erfordern eine spezielle Infrastruktur, strenge Sicherheitsprotokolle und fortschrittliche Leckerkennungssysteme, um das inhärente Explosionsrisiko zu mindern.

Risiko der Wasserstoffversprödung

Bei bestimmten Materialien, insbesondere hochfesten Stählen, besteht die Gefahr der Wasserstoffversprödung. Dies geschieht, wenn einzelne Wasserstoffatome in die Kristallstruktur des Metalls diffundieren und zu einem Verlust der Duktilität führen, wodurch es spröde wird. Dieser potenzielle negative Nebeneffekt muss bei anfälligen Legierungen sorgfältig kontrolliert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungsatmosphäre hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenreinheit und Helligkeit liegt: Wasserstoff ist die überlegene Wahl, insbesondere für Materialien wie Edelstahl oder Kupferlegierungen, da er die Oberfläche aktiv reinigt.

- Wenn Sie hochgradig sauerstoffempfindliche Metalle verarbeiten: Bei Legierungen, die Elemente wie Chrom oder Titan enthalten, bietet die Fähigkeit von Wasserstoff, Spuren von Sauerstoff zu binden, ein außergewöhnliches Maß an Schutz.

- Wenn Ihr Ziel eine einfache Spannungsentlastung oder ein Glühen ohne strenge Oberflächenanforderungen ist: Eine kostengünstigere stickstoffbasierte Atmosphäre ist oft eine praktischere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl einer Wasserstoffatmosphäre eine strategische Entscheidung für Anwendungen, bei denen die Oberflächenchemie und ein makelloses Finish von größter Bedeutung sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Verwendet Wasserstoffgas als Reduktionsmittel, um Oxide und Verunreinigungen zu entfernen. |

| Hauptvorteil | Erzeugt ein ultrareines, helles Oberflächenfinish (Blankglühen). |

| Häufige Anwendungen | Ideal für Edelstahl, Kupferlegierungen und sauerstoffempfindliche Metalle. |

| Wichtigste Überlegungen | Höhere Kosten, Sicherheitsprotokolle für Entflammbarkeit und Risiko der Wasserstoffversprödung. |

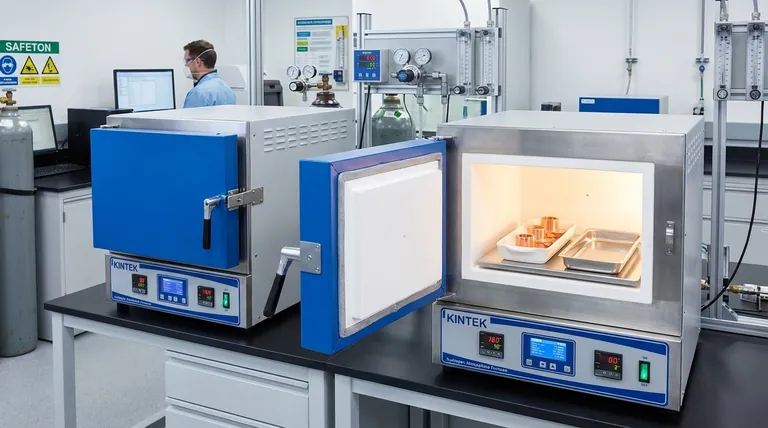

Benötigen Sie ein makelloses, oxidfreies Finish für Ihre Metallteile? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Öfen mit Wasserstoffatmosphäre, um Ihnen zu helfen, überlegene Oberflächenreinheit und Materialeigenschaften zu erzielen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung für Ihre spezifische Anwendung. Kontaktieren Sie uns noch heute, um Ihre Anforderungen an die Wärmebehandlung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Atmosphären-Muffelofen bei der Bewertung der Oxidationsbeständigkeit? Optimieren Sie die Beschichtungsanalyse

- Was ist Schutzatmosphäre bei der Wärmebehandlung? Oxidation & Entkohlung verhindern für überragende Bauteile

- Wie beeinflusst ein Hochtemperatur-Ausglüh-Ofen die Leistung von Pt3Mn-Katalysatoren? Meisterung der atomaren Ordnung

- Wie stellt ein Röhrenofen sicher, dass die Aktivität von Edelmetallen bei der Herstellung von geträgerten Pt/Al2O3-Katalysatoren erhalten bleibt?

- Was ist der Nutzen eines Schutzgasofens? Präzise, kontaminationsfreie Wärmebehandlung erreichen

- Was sind die beiden Hauptzwecke der Verwendung einer kontrollierten Atmosphäre? Schutz des Materials vs. Materialmodifikation

- Welche Rolle spielt eine Kammerofenatmosphäre bei der Nachwalzbehandlung von 316LN-IG-Edelstahl? Expertenratgeber

- Was bedeutet Wasserstoffglühen? Erschließen Sie überlegene Reinheit und magnetische Leistung