Im Kern ist ein Muffelofen für die Ascheanalyse ein Hochtemperatur-Laborofen, der eine Probe vollständig verbrennt, um ihren anorganischen, nicht brennbaren Gehalt, bekannt als Asche, zu bestimmen. Sein entscheidendes Merkmal ist eine versiegelte Innenkammer, die „Muffel“, die die Probe vom direkten Kontakt mit den Heizelementen isoliert. Dieses Design verhindert eine Kontamination durch Verbrennungsprodukte und gewährleistet, dass die endgültige Aschemessung rein und genau ist.

Der Hauptzweck der Verwendung eines Muffelofens besteht nicht nur darin, eine Probe zu verbrennen, sondern dies in einer perfekt kontrollierten und isolierten Umgebung zu tun. Diese Isolation ist der Grundstein für die Gewinnung genauer und reproduzierbarer Aschegehaltsdaten für die Qualitätskontrolle und Materialanalyse.

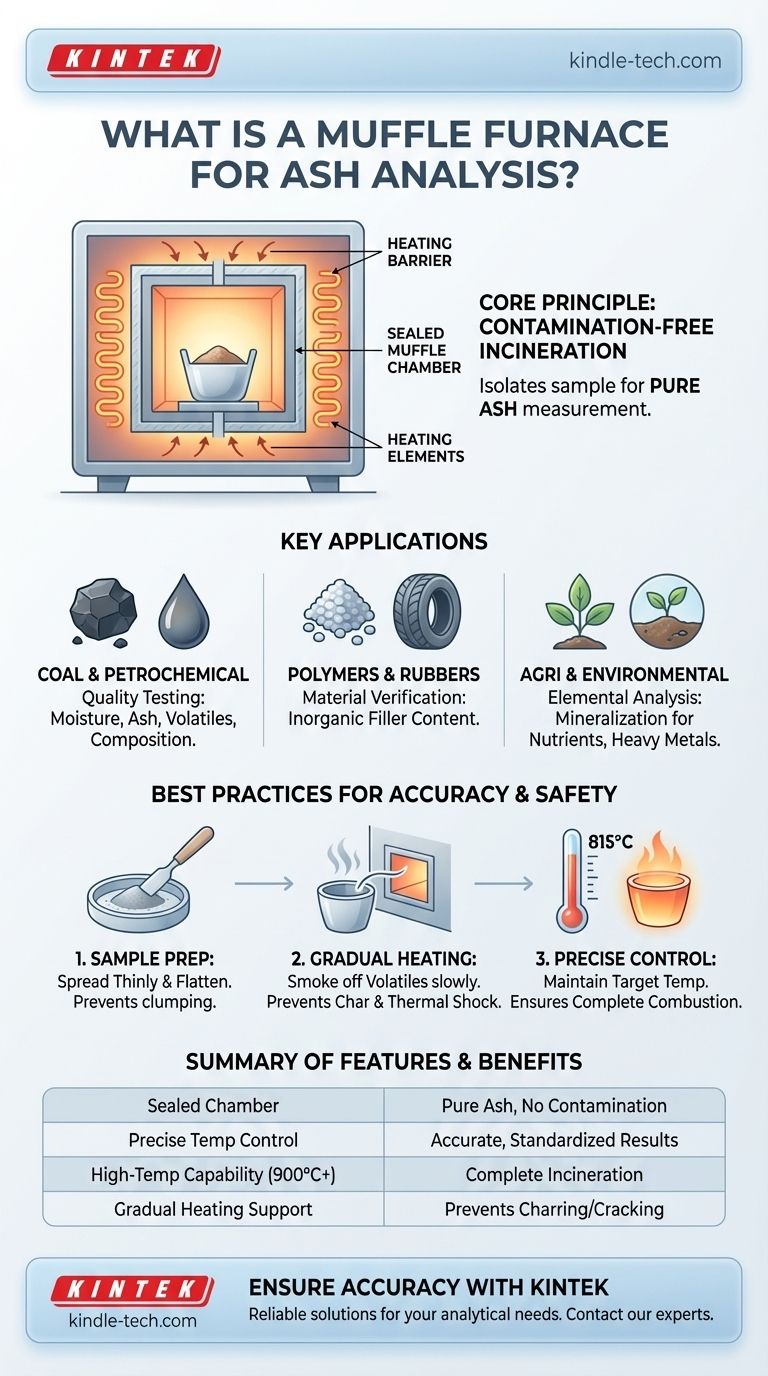

Das Prinzip der kontaminationsfreien Verbrennung

Das Design eines Muffelofens ist grundlegend für seine Funktion bei analytischen Tests. Es basiert auf dem Prinzip, die Probe von potenziellen Verunreinigungen zu trennen.

Die Rolle der „Muffel“

Historisch gesehen verbrannten Öfen Brennstoff, der Asche, Ruß und Dämpfe produzierte. Die „Muffel“ wurde als Barriere entwickelt, um das zu erhitzende Material vor diesen Verunreinigungen zu schützen.

In modernen Elektroöfen isoliert die Muffelkammer die Probe von den Heizelementen und verhindert so jede direkte Interaktion, die die Zusammensetzung der Probe verändern könnte.

Warum Isolation für die Ascheanalyse entscheidend ist

Die Ascheanalyse funktioniert, indem das Gewicht dessen gemessen wird, was nach dem Verbrennen aller organischen Materialien übrig bleibt.

Würden sich während dieses Prozesses äußere Partikel oder Gase auf der Probe absetzen, wäre das Endgewicht künstlich hoch, was zu falschen Ergebnissen führen würde. Die Muffel stellt sicher, dass das einzige Material, das im Tiegel verbleibt, die wahre Asche der ursprünglichen Probe ist.

Präzise Temperaturen erreichen

Muffelöfen sind so konzipiert, dass sie sehr hohe Temperaturen, oft bis zu 900 °C oder mehr, erreichen und aufrechterhalten können.

Eine genaue Temperaturregelung ist entscheidend. Bei der Kohleanalyse wird die Probe beispielsweise bei einer bestimmten Temperatur, wie 815 ± 15 °C, verbrannt, um eine vollständige und standardisierte Verbrennung zu gewährleisten.

Schlüsselanwendungen bei der Bestimmung des Aschegehalts

Die Fähigkeit, reine Asche kontrolliert zu produzieren, macht den Muffelofen in verschiedenen Branchen für die Qualitätskontrolle und Materialprüfung unverzichtbar.

Kohle- und Petrochemische Industrien

Bei der Kohlequalitätsprüfung wird ein Muffelofen zur Bestimmung von Feuchtigkeit, Aschegehalt und flüchtigen Bestandteilen eingesetzt. Er wird auch zur Analyse der Aschezusammensetzung und ihres Schmelzpunktes verwendet.

Ebenso nutzt die petrochemische Industrie ihn zur Analyse von Erdölprodukten, wo kontaminationsfreie Ergebnisse für die Einhaltung von Vorschriften und Qualitätsstandards unerlässlich sind.

Polymere, Kautschuke und Verbundwerkstoffe

Der Ofen ist ideal zur Bestimmung des Aschegehalts von Materialien, die bei hohen Temperaturen stabil sind, wie Polymere und Kautschuke.

Dieser Prozess misst die Menge an anorganischem Füllstoff (wie Siliziumdioxid oder Calciumcarbonat) im Material, was ein wichtiger Indikator für dessen Güte und Leistungseigenschaften ist.

Landwirtschaftliche und Umweltanalysen

Muffelöfen werden häufig zur Mineralisierung von Pflanzenproben eingesetzt. Durch das Verbrennen der organischen Substanz können Wissenschaftler die verbleibende Mineralasche für weitere Elementaranalysen vorbereiten, um Nährstoffgehalte oder das Vorhandensein von Schwermetallen zu überprüfen.

Abwägungen und Best Practices verstehen

Obwohl leistungsstark, hängt die Genauigkeit eines Muffelofens vollständig von der richtigen Vorgehensweise ab. Eine überstürzte Durchführung des Prozesses oder eine falsche Probenvorbereitung machen die Ergebnisse ungültig.

Das Risiko unvollständiger Verbrennung

Der häufigste Fehler ist das Versäumnis, die Probe vollständig zu verbrennen. Dies hinterlässt teilweise verbranntes organisches Material (Koks), das zum Endgewicht beiträgt und den Aschegehalt höher erscheinen lässt, als er ist.

Um dies zu verhindern, müssen die Proben schrittweise erhitzt werden. Sie sollten zuerst nahe der Ofenöffnung platziert werden, damit flüchtige Verbindungen langsam rauchen und abbrennen können, bevor sie in den heißesten Teil des Ofens gebracht werden.

Probenvorbereitung ist nicht verhandelbar

Die physikalische Vorbereitung der Probe ist ein entscheidender Schritt. Die Probe sollte in ihrem Tiegel (oft ein Porzellanschiffchen) flach ausgebreitet und dünn verteilt sein.

Eine dicke oder verklumpte Probe wird nicht gleichmäßig erhitzt. Die äußere Schicht kann eine Kruste bilden, die verhindert, dass Sauerstoff das Material im Inneren erreicht, und zu unvollständiger Verbrennung führt.

Allmähliche Erwärmung verhindert Thermoschock

Das langsame Einführen der Probe in den heißen Ofen dient nicht nur der Probe selbst. Es verhindert auch einen Thermoschock des Porzellantiegels, der reißen oder zerspringen kann, wenn sich seine Temperatur zu schnell ändert.

Wie man genaue Ergebnisse bei der Ascheanalyse sicherstellt

Um das Beste aus dieser Technik herauszuholen, stimmen Sie Ihr Verfahren auf Ihr analytisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung und QC liegt: Konzentrieren Sie sich auf die Aufrechterhaltung einer präzisen Temperaturregelung und einer kontaminationsfreien Umgebung, um wiederholbare, genaue Messungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Verwenden Sie den Ofen, um den Gehalt an anorganischen Füllstoffen in Polymeren oder Kautschuken zu bestimmen, ein kritischer Datenpunkt zur Überprüfung von Materialspezifikationen.

- Wenn Ihr Hauptaugenmerk auf Umwelt- oder Agrartests liegt: Verwenden Sie den Veraschungsprozess, um Proben zu mineralisieren und sie für die anschließende Elementaranalyse zur Erkennung von Nährstoffen oder Verunreinigungen vorzubereiten.

Letztendlich geht es bei der Beherrschung des Einsatzes eines Muffelofens darum, jede Variable zu kontrollieren, um die wahre anorganische Zusammensetzung Ihres Materials aufzudecken.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil für die Ascheanalyse |

|---|---|

| Versiegelte Muffelkammer | Verhindert Kontamination durch Heizelemente für eine reine Aschemessung |

| Präzise Temperaturregelung | Gewährleistet vollständige, standardisierte Verbrennung (z.B. 815±15°C für Kohle) |

| Hochtemperaturfähigkeit | Erreicht Temperaturen bis zu 900°C+ für die vollständige Verbrennung von organischem Material |

| Unterstützung für allmähliche Erwärmung | Verhindert Verkohlung der Probe und Thermoschock der Tiegel für genaue Ergebnisse |

Sichern Sie die Genauigkeit Ihrer Ascheanalyse mit einem zuverlässigen Muffelofen von KINTEK.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Muffelöfen, die für präzise, kontaminationsfreie Tests entwickelt wurden. Ob Sie in der Qualitätskontrolle für Kohle und Petrochemie arbeiten, den Füllstoffgehalt von Polymeren überprüfen müssen oder Umweltproben für die Elementaranalyse vorbereiten – unsere Geräte liefern die zuverlässigen Ergebnisse, die Sie benötigen.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre analytischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Art von Material wird zum Überhitzungsschutz in Muffelöfen verwendet? Erklärung eines Dual-Layer-Sicherheitssystems

- Warum ist der Schmelzpunkt bei verschiedenen Substanzen unterschiedlich? Die Schlüsselrolle der Bindungsstärke

- Was beeinflusst die Schmelzgeschwindigkeit? Beherrschen Sie die Schlüsselfaktoren für präzise Kontrolle

- Bei welcher Temperatur schmilzt Stahlschmelze? Verstehen Sie den Schmelzbereich, nicht einen einzelnen Punkt

- Was ist die Bedeutung des Entbinderns? Meistern Sie den kritischen Schritt zu Hochleistungsteilen