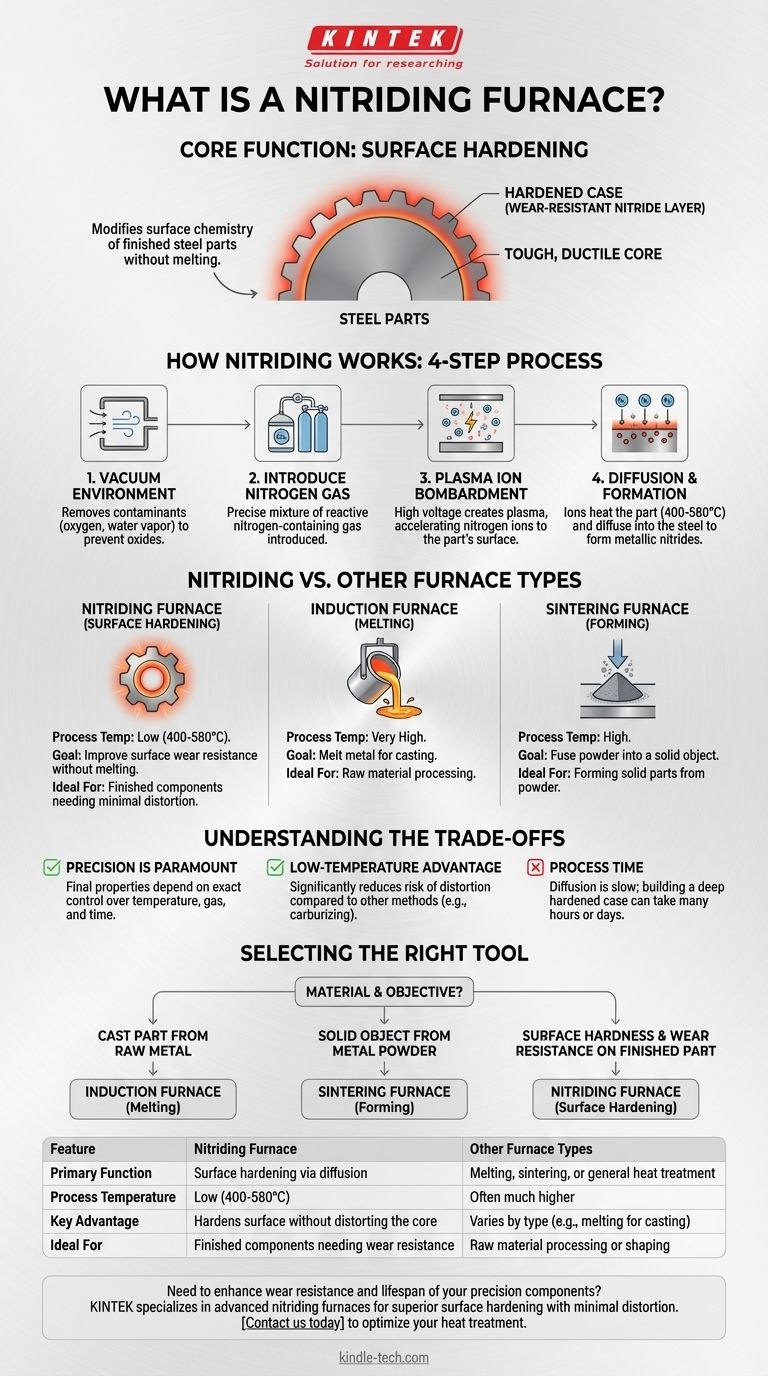

Im Kern ist ein Nitrierofen ein hochspezialisiertes Gerät, das für einen Oberflächenhärtungs-Wärmebehandlungsprozess namens Nitrieren entwickelt wurde. Im Gegensatz zu Öfen, die Metall schmelzen oder formen, verändert ein Nitrierofen die Oberflächenchemie eines fertigen Stahlteils, um eine extrem harte, verschleißfeste Außenschicht zu erzeugen, während das Kernmaterial zäh und duktil bleibt.

Der entscheidende Unterschied ist, dass ein Nitrierofen nicht zum allgemeinen Erhitzen oder Schmelzen dient. Er ist ein präzises Werkzeug zur Veränderung der Oberflächeneigenschaften eines Metallteils im festen Zustand, unter Verwendung einer kontrollierten Atmosphäre aus reaktivem Stickstoff.

Wie Nitrieren funktioniert: Der Kernmechanismus

Nitrieren ist ein thermochemischer Diffusionsprozess. Ein Plasmanitrierofen, ein gängiger Typ, verwendet eine spezifische Abfolge von Schritten, um diese Transformation zu erreichen.

Schaffung der Umgebung: Vakuum

Zuerst wird die Ofenkammer, die das Metallteil enthält, evakuiert. Dies ist ein entscheidender Schritt, um Sauerstoff, Wasserdampf und andere Verunreinigungen zu entfernen, die den Prozess stören und unerwünschte Oxide auf der Oberfläche des Teils erzeugen könnten.

Einführung des Wirkstoffs: Stickstoffgas

Sobald ein ausreichendes Vakuum erreicht ist, wird eine präzise kontrollierte Mischung aus stickstoffhaltigem Gas (oft Stickstoff und Wasserstoff) in die Kammer geleitet. Dies stellt sicher, dass die Atmosphäre rein ist und nur die notwendigen reaktiven Elemente enthält.

Die Rolle des Plasmas: Ionenbeschuss

Im Ofen wird ein starkes Gleichstromfeld angelegt. Diese Hochspannung ionisiert das verdünnte Gas und erzeugt ein Plasma. Das Metallwerkstück wird zur Kathode gemacht, wodurch positiv geladene Stickstoffionen beschleunigt werden und mit hoher Energie auf seine Oberfläche prallen.

Bildung der gehärteten Schicht: Diffusion

Dieser Ionenbeschuss bewirkt zweierlei: Er erhitzt das Werkstück auf die erforderliche Nitriertemperatur (typischerweise 400-580°C) und zerstäubt die Oberfläche, wodurch sie auf atomarer Ebene gereinigt wird. Am wichtigsten ist, dass er den aktiven Stickstoff liefert, der in den Stahl diffundiert und mit Eisen und anderen Legierungselementen reagiert, um eine sehr harte Schicht aus Metallnitriden zu bilden.

Nitrieren vs. andere Ofentypen

Zu verstehen, was ein Nitrierofen ist, bedeutet auch zu verstehen, was er nicht ist. Sein Zweck unterscheidet sich grundlegend von anderen gängigen Industrieöfen.

Nitrieren vs. Schmelzen (Induktionsöfen)

Induktionsöfen sind zum Schmelzen von Metall ausgelegt. Sie verwenden starke elektromagnetische Felder, um eine Metallcharge schnell von einem festen in einen flüssigen Zustand zum Gießen zu erhitzen. Ein Nitrierofen arbeitet bei einer viel niedrigeren Temperatur und schmilzt das Werkstück niemals.

Nitrieren vs. Formen (Sinteröfen)

Sinteröfen werden verwendet, um metallische oder keramische Pulver zu einer festen Masse zu verschmelzen, ohne sie zu schmelzen. Ihr Ziel ist es, aus Pulver ein festes Objekt zu erzeugen. Ein Nitrierofen hingegen behandelt die Oberfläche eines bereits festen, vollständig geformten Bauteils.

Nitrieren vs. allgemeine Wärmebehandlung (Muffelöfen)

Muffelöfen sind Allzwecköfen, die für eine Vielzahl von Prozessen wie Glühen (Weichmachen) oder Brennen von Keramik verwendet werden. Während sie die Temperatur kontrollieren, fügt ein Nitrierofen eine Komplexitätsebene hinzu, indem er sowohl die Atmosphäre als auch ein elektrisches Feld präzise steuert, um eine spezifische Oberflächenreaktion anzutreiben.

Die Kompromisse verstehen

Obwohl leistungsstark, erfordert der Nitrierprozess spezifische Überlegungen und ist keine universelle Lösung zur Härtung.

Präzision ist entscheidend

Die endgültigen Eigenschaften der nitrierten Schicht – ihre Tiefe, Härte und Zusammensetzung – hängen vollständig von der präzisen Kontrolle über Temperatur, Gasmischung, Druck und Prozesszeit ab. Jede Abweichung kann zu einer suboptimalen oder fehlgeschlagenen Behandlung führen.

Der Niedertemperaturvorteil

Ein wesentlicher Vorteil des Nitrierens ist seine relativ niedrige Prozesstemperatur im Vergleich zu anderen Oberflächenhärtungsmethoden wie dem Aufkohlen. Dies reduziert das Risiko einer Verformung oder Verwerfung des Teils erheblich, was für hochpräzise Bauteile entscheidend ist.

Die Einschränkung: Prozesszeit

Nitrieren ist ein diffusionsbasierter Prozess, der von Natur aus langsam sein kann. Der Aufbau einer tief gehärteten Schicht kann viele Stunden, manchmal sogar Tage dauern. Dies kann ihn kostspieliger oder zeitaufwändiger machen als einige alternative Behandlungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses erfordert ein klares Verständnis Ihres Materials und Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Gussteils aus Rohmetall liegt: Ein Induktionsofen zum Schmelzen ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Objekts aus Metallpulver liegt: Ein Sinterofen ist erforderlich, um das Pulver zu einem dichten Teil zu verbinden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhärte und Verschleißfestigkeit eines fertigen Bauteils mit minimaler Verformung liegt: Ein Nitrierofen ist die Spezialausrüstung für diese Aufgabe.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, das Werkzeug an die spezifische Materialtransformation anzupassen, die Sie erreichen müssen.

Zusammenfassungstabelle:

| Merkmal | Nitrierofen | Andere Ofentypen |

|---|---|---|

| Primärfunktion | Oberflächenhärtung durch Diffusion | Schmelzen, Sintern oder allgemeine Wärmebehandlung |

| Prozesstemperatur | Niedrig (400-580°C) | Oft viel höher |

| Hauptvorteil | Härtet die Oberfläche, ohne den Kern des Teils zu verformen | Variiert je nach Typ (z.B. Schmelzen zum Gießen) |

| Ideal für | Fertige Bauteile, die Verschleißfestigkeit benötigen | Rohmaterialverarbeitung oder -formung |

Müssen Sie die Verschleißfestigkeit und Lebensdauer Ihrer Präzisionsbauteile verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Nitrieröfen, um Ihnen zu helfen, eine überlegene Oberflächenhärtung mit minimaler Verformung zu erreichen. Unser Fachwissen stellt sicher, dass Sie die richtige Lösung für die spezifischen Anforderungen Ihres Labors erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Nitrieröfen Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie heiß kann ein Laborofen werden? Passen Sie die richtige Heiztechnologie an Ihre Anwendung an

- Warum werden Biopalladium-Proben in einem Vakuumtrockenschrank getrocknet? Sicherstellung der Probenintegrität für die REM-Analyse

- Warum wird ein Hochleistungs-Vakuumsystem für die Legierungsdestillation benötigt? Steigern Sie die Reinheit mit einer Kontrolle von 10–15 Pa

- Wie hilft ein Lichtbogen-Schmelzofen bei der Untersuchung des elektrochemischen Korrosionsverhaltens von Lötverbindungen?

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Welche drei Arten von Öfen gibt es? Wählen Sie den richtigen Ofen für Ihre Bedürfnisse

- Warum wird ein hochpräziser industrieller Elektroofen für die Metallnormalisierung benötigt? Erzielen Sie eine überlegene Kornverfeinerung

- Was sind einige der am häufigsten verwendeten Hartlötmetalle? Ein Leitfaden zur Auswahl der richtigen Lotlegierung