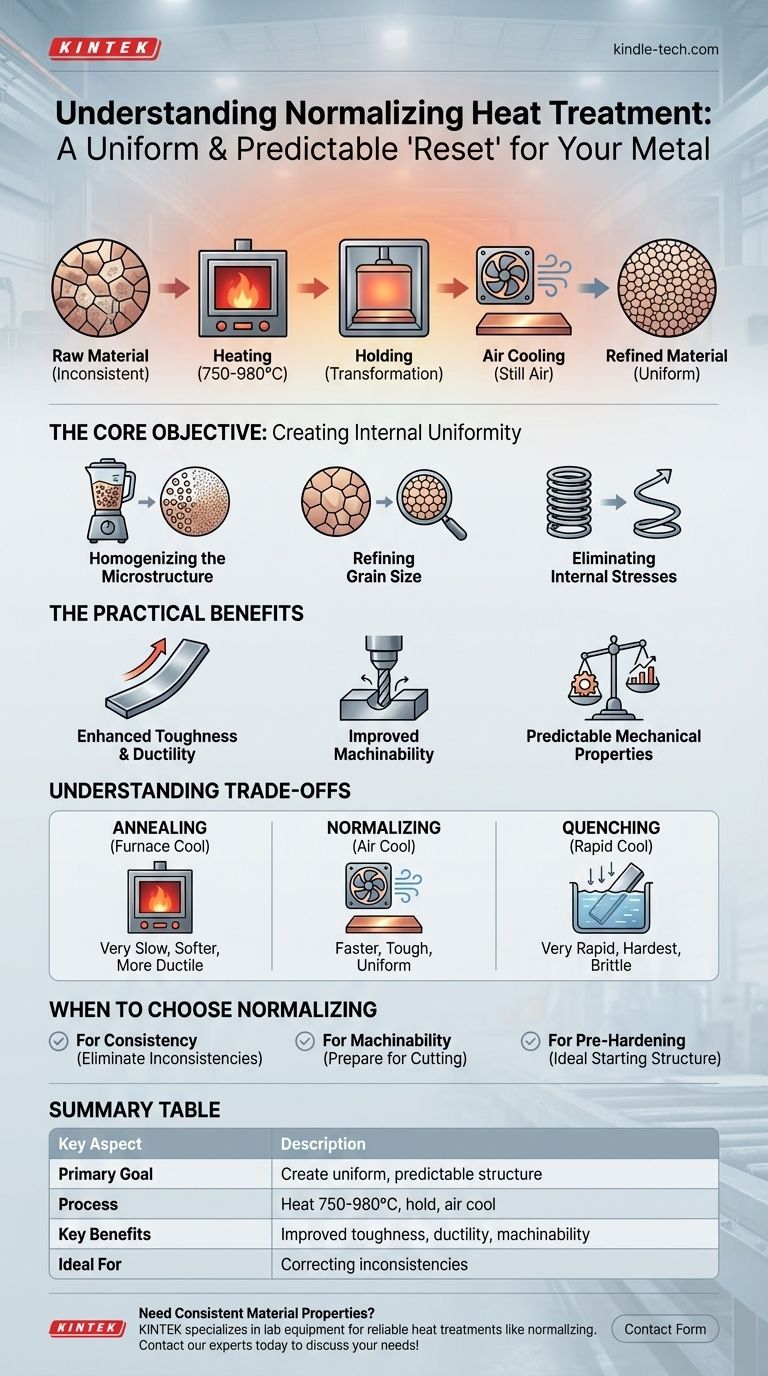

Im Kern ist das Normalisieren ein Wärmebehandlungsprozess, der verwendet wird, um die Kornstruktur eines Metalls zu verfeinern und gleichmäßigere mechanische Eigenschaften zu erzeugen. Das Material, typischerweise Stahl, wird auf eine Temperatur zwischen 750-980 °C (1320-1796 °F) erhitzt, bei dieser Temperatur gehalten, damit sich seine innere Struktur umwandeln kann, und dann an ruhender Luft abgekühlt. Dieser Prozess verbessert wichtige Eigenschaften wie Zähigkeit und Bearbeitbarkeit.

Das grundlegende Ziel des Normalisierens ist es nicht, ein Metall außergewöhnlich hart oder weich zu machen, sondern es gleichmäßig und vorhersagbar zu gestalten. Es fungiert als "Reset" für die Mikrostruktur des Materials, indem es Inkonsistenzen beseitigt, die während Fertigungsprozessen wie Gießen oder Schmieden entstanden sind.

Das Kernziel: Schaffung innerer Gleichmäßigkeit

Fertigungsprozesse wie Schmieden, Walzen oder Gießen hinterlassen ein Metall oft mit einer inkonsistenten und beanspruchten inneren Struktur. Dies führt zu unvorhersehbaren Leistungen. Das Normalisieren ist speziell darauf ausgelegt, diese Probleme zu beheben.

Homogenisierung der Mikrostruktur

Das primäre Ziel ist die Schaffung einer homogenen, d.h. gleichmäßigen, inneren Struktur. Prozesse wie das Gießen können beim Abkühlen des Metalls große, ungleichmäßige Kristalle (Körner) erzeugen. Das Normalisieren bricht diese grobe Struktur in einen konsistenteren Zustand auf.

Verfeinerung der Korngröße

Durch Erhitzen des Metalls über seine kritische Umwandlungstemperatur und anschließendes Abkühlen an der Luft erzwingt das Normalisieren die Bildung neuer, kleinerer und gleichmäßiger verteilter Körner. Eine feinkörnige Struktur ist im Allgemeinen fester und zäher als eine grobkörnige.

Beseitigung innerer Spannungen

Das Erhitzen und die anschließende Umwandlung während des Normalisierens lösen die inneren Spannungen, die während der Herstellung im Material eingeschlossen sein können. Dies reduziert das Risiko von Verformungen oder Rissen bei der anschließenden Bearbeitung oder Verwendung.

Die praktischen Vorteile des Normalisierens

Die Korrektur der Mikrostruktur führt direkt zu messbaren Verbesserungen der Leistung und Verwendbarkeit des Materials.

Erhöhte Zähigkeit und Duktilität

Das Normalisieren erhöht im Allgemeinen die Zähigkeit (die Fähigkeit, Energie zu absorbieren und Brüchen zu widerstehen) und die Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) eines Materials. Dies macht das Endbauteil haltbarer und zuverlässiger.

Verbesserte Bearbeitbarkeit

Eine gleichmäßige Mikrostruktur lässt sich wesentlich leichter konsistent bearbeiten. Sie eliminiert harte und weiche Stellen, was zu einer besseren Werkzeugstandzeit, einer überlegenen Oberflächengüte und vorhersagbareren Schneidvorgängen führt.

Vorhersagbare mechanische Eigenschaften

Nach dem Normalisieren sind die mechanischen Eigenschaften über das gesamte Metallstück hinweg wesentlich konsistenter. Dies stellt sicher, dass sich das Bauteil unter Belastung wie erwartet verhält, was ein kritischer Faktor für technische Anwendungen ist.

Verständnis der Kompromisse und Unterschiede

Das Normalisieren wird oft mit anderen gängigen Wärmebehandlungen wie Glühen und Abschrecken verwechselt. Der Hauptunterschied liegt in der Abkühlgeschwindigkeit und den resultierenden Eigenschaften.

Normalisieren vs. Glühen

Glühen beinhaltet einen viel langsameren Abkühlprozess, bei dem das Material typischerweise im Ofen abkühlen darf. Dies führt zu einem weicheren, duktileren Material mit geringerer Festigkeit. Die Luftkühlung beim Normalisieren ist schneller und erzeugt ein etwas härteres und festeres Material.

Normalisieren vs. Abschrecken

Abschrecken ist ein sehr schneller Abkühlprozess (unter Verwendung von Wasser, Öl oder Polymer), der darauf abzielt, maximale Härte zu erreichen. Das Normalisieren ist eine weitaus weniger intensive Behandlung und erzeugt nicht die hohe Härte – oder die damit verbundene Sprödigkeit –, die das Abschrecken bewirkt. Es wird oft als vorbereitender Schritt verwendet, um die Kornstruktur vor einem abschließenden Abschreck- und Anlassprozess zu verfeinern.

Wann man das Normalisieren wählen sollte

Die Wahl der richtigen Wärmebehandlung hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Verwenden Sie das Normalisieren, um die ungleichmäßigen Mikrostrukturen zu beseitigen, die durch Schmieden, Gießen oder Schweißen entstehen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Das Normalisieren ist eine ausgezeichnete Wahl, um ein Rohmaterial für umfangreiche Schneidvorgänge vorzubereiten, indem eine gleichmäßige Reaktion auf das Werkzeug gewährleistet wird.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für eine weitere Härtung liegt: Verwenden Sie das Normalisieren, um eine ideale, feinkörnige Ausgangsstruktur vor einem abschließenden Abschreck- und Anlassvorgang zu schaffen.

Letztendlich dient das Normalisieren als entscheidender Schritt, um sicherzustellen, dass die innere Struktur eines Metalls gleichmäßig, vorhersagbar und für seine endgültige Anwendung bereit ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Schaffung einer gleichmäßigen, vorhersagbaren inneren Kornstruktur. |

| Prozess | Erhitzen auf 750-980°C, Halten, dann Abkühlen an ruhender Luft. |

| Hauptvorteile | Verbesserte Zähigkeit, Duktilität und Bearbeitbarkeit. |

| Ideal für | Korrektur von Inkonsistenzen durch Schmieden, Gießen oder Schweißen. |

Müssen Sie sicherstellen, dass Ihre Materialien konsistente, vorhersagbare Eigenschaften aufweisen? KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für zuverlässige Wärmebehandlungsprozesse wie das Normalisieren erforderlich sind. Unsere Lösungen helfen Ihnen, überlegene Materialleistung und wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen