Kurz gesagt, eine Pelletpresse ist eine Maschine, die Pulver in Pellets umwandelt. Im Gegensatz zu einer Schleifmühle, die große Materialien zerkleinert, ist eine Pelletpresse eine Aggregationsmaschine. Sie nimmt loses, Material mit geringer Dichte und verdichtet es unter immensem Druck und Reibung zu einem dichten, gleichmäßigen und wertvolleren Endprodukt.

Die Kernfunktion einer Pelletpresse besteht darin, die logistischen und wirtschaftlichen Probleme bei der Handhabung von Schüttgütern zu lösen. Durch die Erhöhung der Dichte und die Schaffung von Gleichmäßigkeit wird die Lagerung, der Transport und die effiziente Nutzung von Materialien wie Biomasse oder Tierfutter erheblich erleichtert.

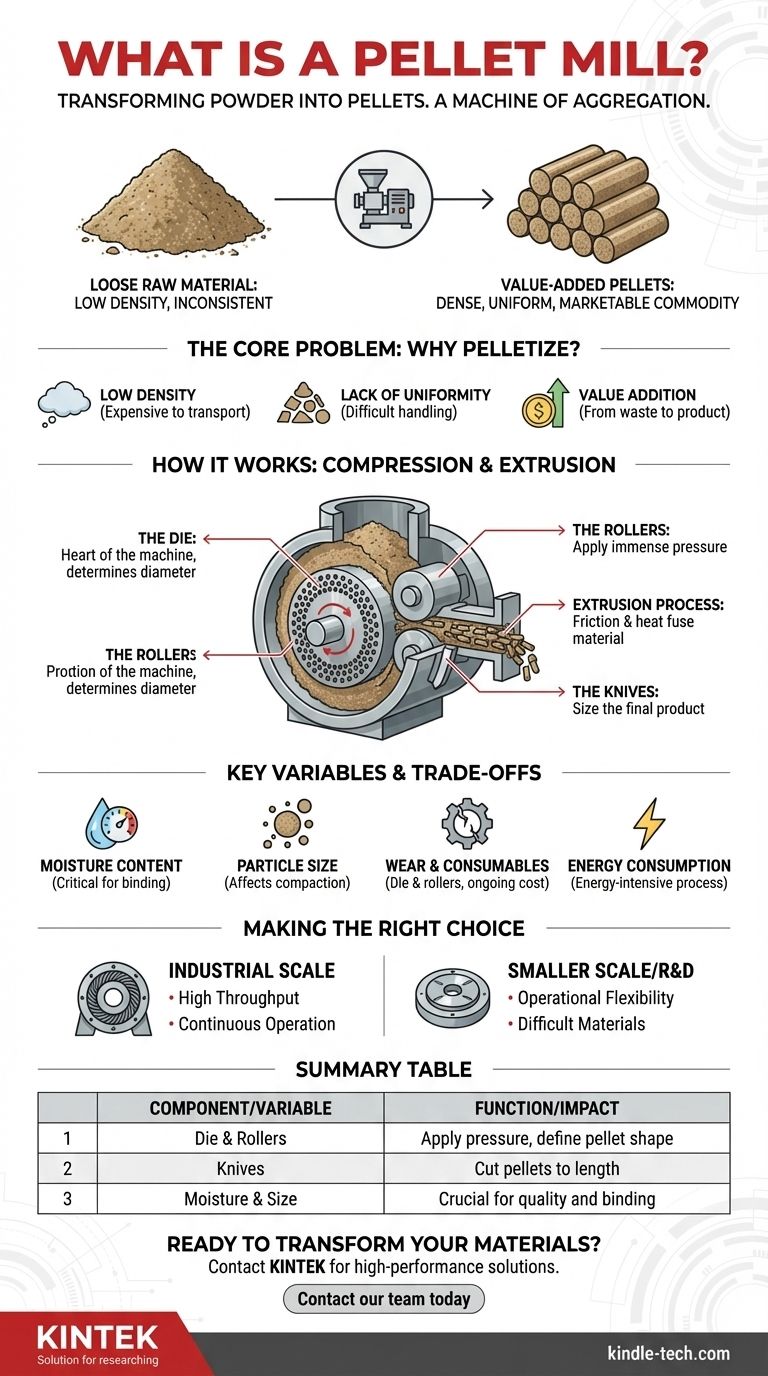

Das Kernproblem: Warum Material pelletieren?

Bevor man versteht, wie eine Pelletpresse funktioniert, ist es entscheidend, das Problem zu verstehen, das sie löst. Rohstoffe wie Sägemehl, landwirtschaftliche Rückstände oder Futterbestandteile stellen in ihrem natürlichen Zustand erhebliche Herausforderungen dar.

Die Herausforderung der geringen Dichte

Lose Biomasse oder pulverförmiges Material besteht hauptsächlich aus Luft. Diese geringe Schüttdichte macht den Transport und die Lagerung unglaublich teuer und ineffizient, da riesige Volumina für relativ wenig Masse benötigt werden.

Der Bedarf an Gleichmäßigkeit

Rohstoffe sind in Größe, Form und Feuchtigkeit inkonsistent. Dieser Mangel an Gleichmäßigkeit erschwert die Handhabung in automatisierten Systemen und führt zu inkonsistenten Ergebnissen, sei es in einem Ofen zur Energiegewinnung oder als Futter für Nutztiere.

Das Ziel der Wertschöpfung

Durch die Umwandlung eines schwer zu handhabenden Nebenprodukts oder Rohstoffs in ein standardisiertes, rieselfähiges Pellet erschließt der Prozess einen erheblichen wirtschaftlichen Wert. Er schafft eine marktfähige Ware aus dem, was sonst als Abfall betrachtet werden könnte.

Wie eine Pelletpresse die Kompression erreicht

Die Umwandlung von Pulver zu Pellet erfolgt durch einen Prozess intensiven mechanischen Drucks und Reibung innerhalb der Kernkomponenten der Mühle.

Die Matrize: Das Herzstück der Maschine

Die zentrale Komponente ist die Matrize, eine dicke, gehärtete Stahlplatte oder ein Ring, der mit Hunderten von präzise gebohrten Löchern perforiert ist. Der Durchmesser dieser Löcher bestimmt den endgültigen Durchmesser des Pellets.

Die Walzen: Die Druckquelle

Im Inneren der Mühle drehen sich eine oder mehrere Walzen gegen die Innenfläche der Matrize. Wenn Rohmaterial in die Kammer eingeführt wird, wird es zwischen den Walzen und der Matrize eingeklemmt.

Der Extrusionsprozess

Der immense Druck, der von den Walzen erzeugt wird, drückt das Material durch die Löcher in der Matrize. Diese Kompression erzeugt erhebliche Wärme durch Reibung, die dazu beiträgt, natürliche Bindemittel im Material (wie Lignin in Holz) zu erweichen, wodurch es zu einer festen Masse verschmilzt.

Die Messer: Dimensionierung des Endprodukts

Während das dichte, verdichtete Material auf der anderen Seite der Matrize extrudiert wird, schneidet ein Satz verstellbarer Messer es auf eine vorbestimmte Länge und erzeugt so die endgültigen, gleichmäßigen Pellets.

Verständnis der Kompromisse und Schlüsselvariablen

Obwohl das Konzept unkompliziert ist, ist eine erfolgreiche Pelletproduktion eine präzise Wissenschaft mit kritischen betrieblichen Überlegungen.

Materialvorbereitung ist von größter Bedeutung

Eine Pelletpresse ist keine Zauberkiste. Das eingehende Rohmaterial muss strengen Spezifikationen entsprechen. Feuchtigkeitsgehalt und Partikelgröße sind die beiden kritischsten Variablen; eine fehlende Kontrolle führt zu Pellets schlechter Qualität oder kann sogar die Maschine beschädigen.

Verschleiß ist eine unvermeidliche Kostenposition

Der Prozess des Pressens von abrasivem Material durch Stahlbohrungen unter extremem Druck ist hochaggressiv. Die Matrize und die Walzen sind Verschleißteile, die sich mit der Zeit abnutzen und einen erheblichen laufenden Betriebsaufwand darstellen.

Energieverbrauch

Die Erzeugung des erforderlichen Drucks ist ein energieintensiver Prozess. Die Energiekosten pro Tonne Produktion sind ein Schlüsselfaktor für die wirtschaftliche Rentabilität jedes Pelletierbetriebs.

Die richtige Wahl für Ihr Ziel treffen

Der Typ der Mühle und der betriebliche Schwerpunkt hängen vollständig von Ihrer beabsichtigten Anwendung und Ihrem Umfang ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt (z. B. Brennstoffpellets, kommerzielles Tierfutter): Sie benötigen eine industrielle Ringmatrizen-Pelletpresse, die für hohen Durchsatz und kontinuierlichen Betrieb ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der kleineren oder speziellen Produktion liegt (z. B. F&E, Pilotanlagen, hochfaserige Materialien): Eine Flachmatrizen-Pelletpresse kann mehr betriebliche Flexibilität bieten und mit schwer zu pelletierenden Materialien besser funktionieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Effizienz und Qualität liegt: Ihre Aufmerksamkeit muss auf dem Vorverarbeitungssystem – Trocknen und Mahlen – liegen, da die Qualität des in die Mühle gelangenden Materials die Qualität der austretenden Pellets bestimmt.

Letztendlich ist eine Pelletpresse ein leistungsstarkes Transformationswerkzeug, das entwickelt wurde, um eine minderwertige Massensubstanz in eine hochwertige, standardisierte Ware umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Matrize | Eine gehärtete Stahlplatte mit Löchern, die den Pelletdurchmesser bestimmt. |

| Walzen | Üben immensen Druck aus, um Material durch die Matrizenlöcher zu pressen. |

| Messer | Schneiden das extrudierte Material in gleichmäßige Pelletlängen. |

| Kritische Variablen | Auswirkungen auf die Produktion |

| Materialfeuchtigkeit | Muss für eine ordnungsgemäße Bindung und Pelletqualität präzise kontrolliert werden. |

| Partikelgröße | Beeinflusst, wie gut das Material verdichtet wird und durch die Matrize fließt. |

Bereit, Ihre Rohstoffe in ein wertvolles, marktfähiges Produkt umzuwandeln?

Ob Sie die industrielle Produktion hochfahren oder eine Pilotanlage optimieren, die richtige Ausrüstung ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich robuster Pelletpressen, die auf Zuverlässigkeit und Effizienz ausgelegt sind.

Wir verstehen, dass erfolgreiches Pelletieren von mehr als nur der Maschine abhängt – es geht um den gesamten Prozess, von der Materialvorbereitung bis zur Endproduktqualität. Unsere Experten können Ihnen helfen, die ideale Lösung für Ihr spezifisches Material und Ihre Produktionsziele auszuwählen.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie KINTEK-Lösungen Ihren Pelletierbetrieb verbessern und Ihren Materialien einen erheblichen Mehrwert verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- kbr pelletpresse 2t

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

Andere fragen auch

- Wie bereitet man Proben für die Infrarotspektroskopie vor? Beherrschen Sie Feststoff-, Flüssigkeits- & Gas-Techniken

- Warum wird KBr als Verreibemittel in der IR-Spektroskopie verwendet? Erzielen Sie klare, genaue Festprobenanalysen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von pelletförmigen Elektroden? Verbesserung der Festkörperleistung

- Was ist das Verhältnis von KBr zu Probe bei IR? Erreichen Sie die perfekte Probenkonzentration für klare IR-Spektren

- Wozu dient eine manuelle hydraulische Presse? Ein kostengünstiges Werkzeug für die Probenvorbereitung im Labor