Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Prozess, der verwendet wird, um eine außergewöhnlich dünne, aber hochbeständige Beschichtung auf eine Oberfläche aufzubringen. Die Technik beinhaltet die Umwandlung eines festen Ausgangsmaterials in einen Dampf, der dann auf dem Zielobjekt kondensiert, um eine neue, hochleistungsfähige Oberflächenschicht zu bilden. Diese Abscheidung erfolgt Atom für Atom oder Molekül für Molekül, wodurch ein Film entsteht, der bemerkenswert rein, dicht und fest mit dem Substrat verbunden ist.

Die PVD-Beschichtung ist nicht einfach eine auf eine Oberfläche aufgebrachte Schicht; sie ist ein Werkstofftechnik-Prozess, der die Eigenschaften eines Produkts grundlegend verbessert. Sie erzeugt eine integrierte Oberfläche mit überlegener Härte, Korrosionsbeständigkeit und Verschleißreduzierung, alles innerhalb eines Films, der oft nur wenige Mikrometer dick ist.

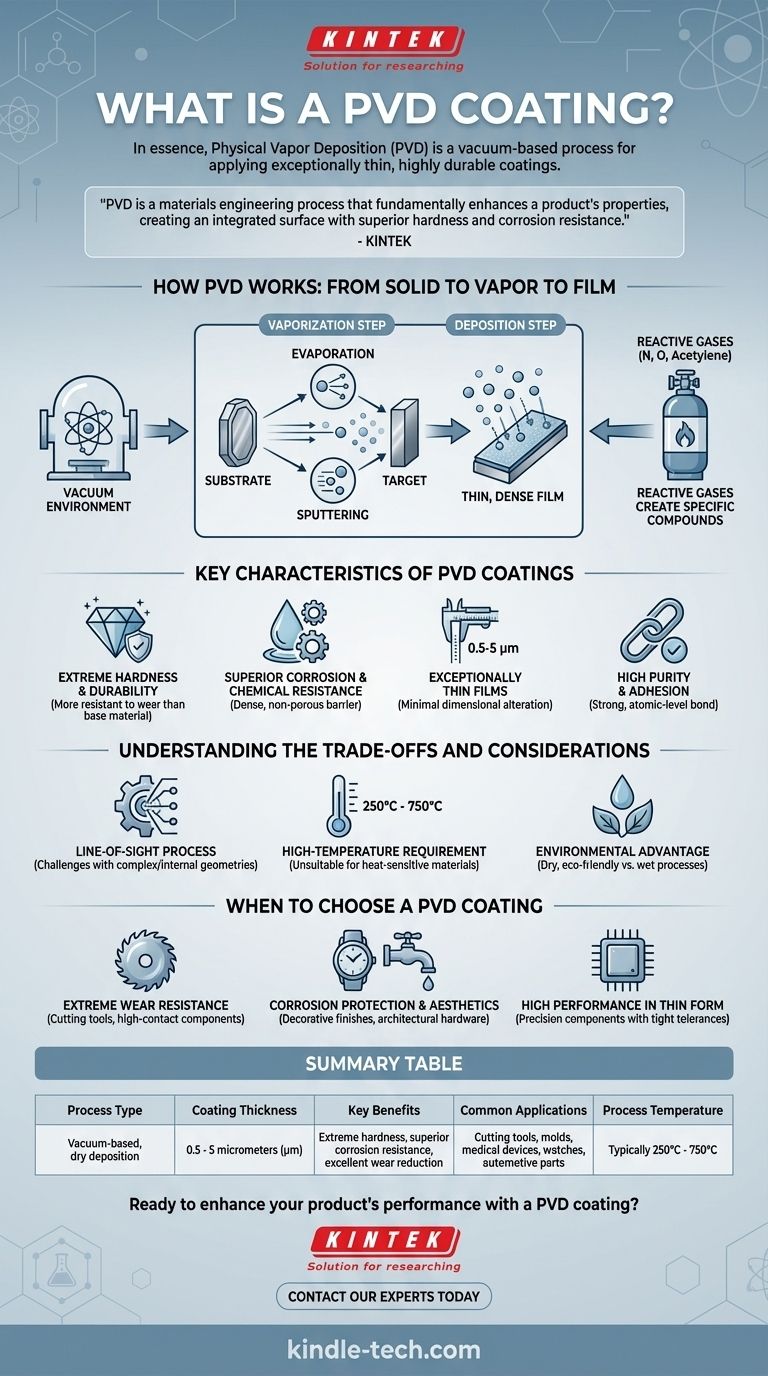

Wie PVD funktioniert: Vom Feststoff zum Dampf zum Film

Der PVD-Prozess ist eine hochentwickelte Technik, die in einer Vakuumkammer durchgeführt wird, um die Reinheit und Qualität der endgültigen Beschichtung zu gewährleisten. Die gesamte Methode lässt sich in einige kritische Phasen unterteilen.

Die Vakuumumgebung

Zuerst wird das zu beschichtende Objekt (das Substrat) in eine Vakuumkammer gelegt. Luft und andere Gase werden abgepumpt, um eine Hochvakuumumgebung zu schaffen, die entscheidend ist, um Kontaminationen zu verhindern und verdampften Atomen zu ermöglichen, sich frei zum Substrat zu bewegen.

Der Verdampfungsschritt

Ein festes Ausgangsmaterial, bekannt als Target, wird in einen Dampf umgewandelt. Dies ist der "physikalische" Teil der PVD und wird typischerweise durch eine von zwei primären Methoden erreicht:

- Verdampfung: Das Targetmaterial wird erhitzt, bis es verdampft, oft unter Verwendung eines Elektronenstrahls oder eines hochenergetischen Kathodenbogens.

- Sputtern: Das Target wird mit energetischen Ionen (üblicherweise eines Inertgases wie Argon) bombardiert, die Atome physisch von der Oberfläche des Targets abschlagen.

Der Abscheidungsschritt

Die verdampften Atome oder Moleküle bewegen sich durch das Vakuum und kondensieren auf dem Substrat. Dieser Prozess bildet einen dünnen, gleichmäßigen und hochdichten Film. Um eine starke Bindung zu gewährleisten, wird das Substrat oft vor Beginn der Abscheidung mit Ionen bombardiert, wodurch eine atomar saubere Oberfläche für die Haftung der Beschichtung entsteht.

Die Rolle reaktiver Gase

Um spezifische Beschichtungsverbindungen zu erzeugen, können reaktive Gase wie Stickstoff, Sauerstoff oder Acetylen in die Kammer geleitet werden. Diese Gase reagieren mit den verdampften Metallatomen, um keramische Verbindungen (wie Titannitrid) auf dem Substrat zu bilden, was eine präzise Kontrolle über die endgültigen Eigenschaften der Beschichtung wie Härte, Farbe und Schmierfähigkeit ermöglicht.

Hauptmerkmale von PVD-Beschichtungen

Die atomare Natur des PVD-Prozesses führt zu Beschichtungen mit ausgeprägten und sehr wünschenswerten Eigenschaften, die sie von traditionellen Methoden wie Galvanisieren oder Lackieren unterscheiden.

Extreme Härte und Haltbarkeit

PVD-Beschichtungen sind oft deutlich härter und verschleißfester als das Grundmaterial, das sie bedecken. Dies macht sie ideal, um die Lebensdauer von Schneidwerkzeugen, Formen und anderen Komponenten zu verlängern, die hoher Reibung und Abrieb ausgesetzt sind.

Überragende Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film ist extrem dicht und nicht porös, wodurch eine effektive Barriere entsteht, die das darunterliegende Substrat vor Oxidation und chemischem Angriff schützt. Dies ist ein großer Vorteil für Produkte, die in rauen Umgebungen eingesetzt werden.

Außergewöhnlich dünne Filme

PVD-Beschichtungen sind unglaublich dünn und reichen typischerweise von 0,5 bis 5 Mikrometer (μm). Das bedeutet, sie können die Oberflächeneigenschaften eines Teils verbessern, ohne seine Abmessungen wesentlich zu verändern, wodurch der Prozess für Präzisionskomponenten mit engen Toleranzen geeignet ist.

Hohe Reinheit und Haftung

Da der Prozess im Vakuum stattfindet, ist der resultierende Film von sehr hoher Reinheit. Der Ionenbeschuss, der der Beschichtung vorausgeht und sie manchmal begleitet, erzeugt eine außergewöhnlich starke, atomare Bindung zwischen der Beschichtung und dem Substrat, wodurch Absplittern oder Abblättern verhindert wird.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner betrieblichen Anforderungen ist entscheidend für die korrekte Anwendung.

Sichtlinienprozess

PVD ist eine "Sichtlinien"-Technik, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat gelangt. Das Beschichten komplexer, nicht sichtbarer oder interner Geometrien kann eine Herausforderung sein und erfordert möglicherweise ausgeklügelte rotierende Vorrichtungen, um eine gleichmäßige Abdeckung zu gewährleisten.

Anforderung an hohe Temperaturen

Die meisten PVD-Prozesse laufen bei erhöhten Temperaturen ab, oft zwischen 250°C und 750°C (480°F bis 1380°F). Diese hohe Hitze ist notwendig, um eine gute Haftung und Filmdichte zu fördern, macht den Prozess aber ungeeignet für temperaturempfindliche Materialien wie einige Kunststoffe oder niedrigschmelzende Legierungen.

Der Umweltvorteil

Im Vergleich zu traditionellen Nassprozessen wie der Galvanisierung, die gefährliche Chemikalien beinhalten und giftige Abfälle produzieren, ist PVD ein trockener, umweltfreundlicher Prozess. Dies ist zu einem erheblichen Vorteil in der modernen Fertigung geworden.

Wann eine PVD-Beschichtung wählen?

Die Entscheidung für PVD sollte von den spezifischen Leistungszielen für Ihr Produkt abhängen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Langlebigkeit liegt: PVD bietet eine Oberflächenhärte, die die Lebensdauer von Schneidwerkzeugen, Gesenken und hochbelasteten Komponenten erheblich verlängert.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz mit ästhetischer Kontrolle liegt: PVD bietet eine überlegene Barriere gegen Umwelteinflüsse und gleichzeitig eine breite Palette dekorativer, langlebiger Oberflächen für Uhren, Armaturen oder Architekturbeschläge.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung in einem dünnen Formfaktor liegt: PVD ist ideal für Präzisionskomponenten, bei denen Maßtoleranzen entscheidend sind, da die Beschichtung nur minimale Dicke hinzufügt und gleichzeitig die Oberflächeneigenschaften maximiert.

Durch das Verständnis ihrer Prinzipien können Sie PVD nicht nur als Finish, sondern als strategisches Werkzeug zur Verbesserung der Materialleistung nutzen.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Prozesstyp | Vakuumbasierte, trockene Abscheidung |

| Beschichtungsdicke | 0,5 - 5 Mikrometer (µm) |

| Hauptvorteile | Extreme Härte, überragende Korrosionsbeständigkeit, ausgezeichnete Verschleißreduzierung |

| Häufige Anwendungen | Schneidwerkzeuge, Formen, medizinische Geräte, Uhren, Automobilteile |

| Prozesstemperatur | Typischerweise 250°C - 750°C (480°F - 1380°F) |

Bereit, die Leistung Ihres Produkts mit einer PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Materialwissenschaft und Oberflächentechnik. Unsere Expertise kann Ihnen helfen zu bestimmen, ob PVD die richtige Lösung für Ihre Anwendung ist, egal ob Sie hochverschleißfeste Werkzeuge, korrosionsbeständige Komponenten oder Präzisionskonsumgüter entwickeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine PVD-Beschichtung die Haltbarkeit und Leistung liefern kann, die Ihr Projekt erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

Andere fragen auch

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Wie viele Arten von Gasphasenabscheidungsverfahren gibt es? PVD vs. CVD erklärt

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt