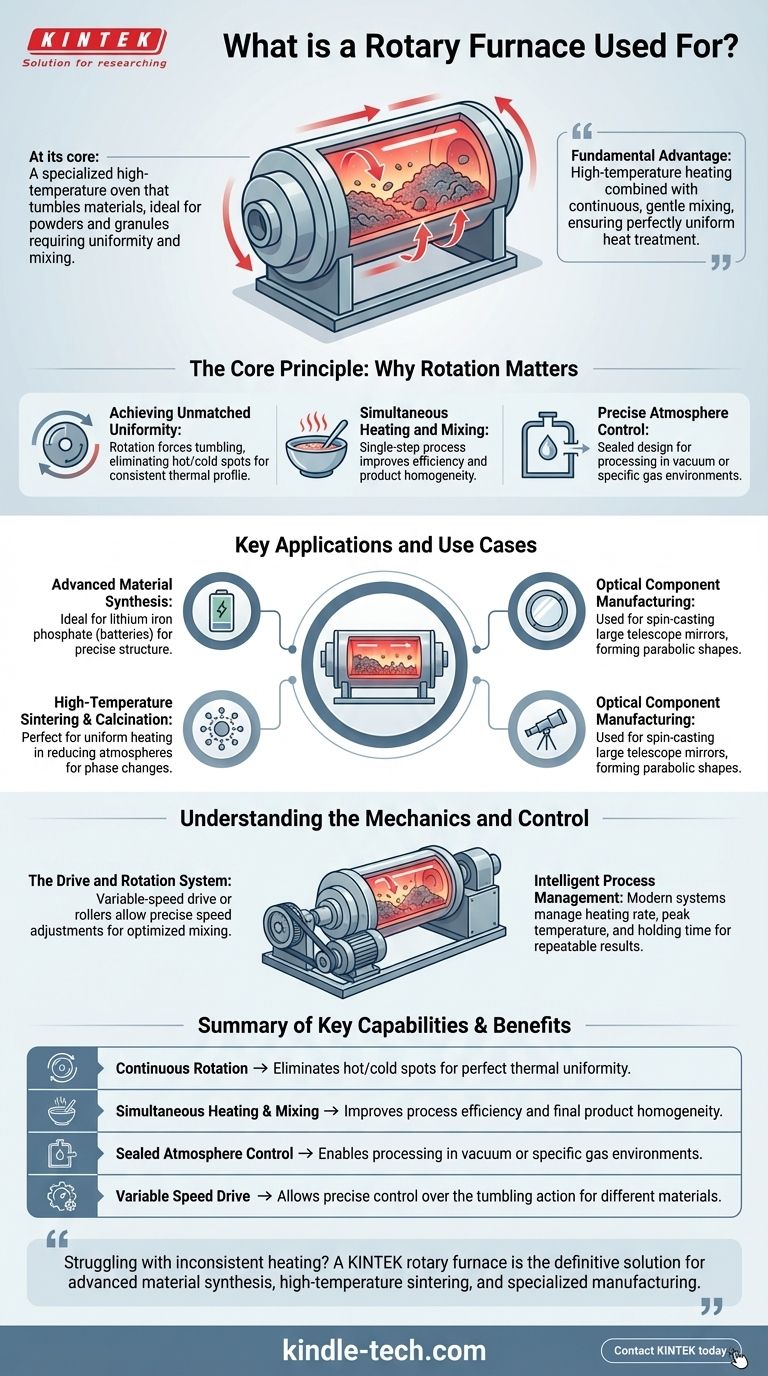

Im Kern ist ein Drehrohrofen ein spezialisierter Hochtemperaturofen, der Materialien während des Erhitzens durchmischt (tumbling). Er wird hauptsächlich zur Verarbeitung von Pulvern und körnigen Materialien verwendet, die eine außergewöhnliche Temperaturhomogenität und Mischung erfordern, wie beispielsweise bei der Synthese fortschrittlicher Batteriekomponenten und bei der einzigartigen Herstellung von großformatigen optischen Spiegeln für Teleskope.

Der grundlegende Vorteil eines Drehrohrofens ist seine Fähigkeit, Hochtemperaturerhitzung mit kontinuierlichem, sanftem Mischen zu kombinieren. Dies löst die kritische Herausforderung, eine perfekt gleichmäßige Wärmebehandlung über ein Schüttgut zu erreichen – eine Aufgabe, bei der statische Öfen oft versagen.

Das Kernprinzip: Warum die Rotation zählt

Ein Standardofen erhitzt Materialien von außen nach innen, wodurch erhebliche Temperaturgradienten entstehen. Ein Drehrohrofen löst dieses Problem, indem er das Material ständig bewegt und sicherstellt, dass jedes Partikel gleichmäßig der Wärmequelle und der umgebenden Atmosphäre ausgesetzt wird.

Erreichen unübertroffener Gleichmäßigkeit

Die Rotationsbewegung zwingt das Material zum Durchmischen (Tumbling), wodurch heiße und kalte Stellen eliminiert werden. Dies garantiert, dass die gesamte Materialcharge das gleiche thermische Profil erfährt, was für eine gleichbleibende Produktqualität entscheidend ist.

Gleichzeitiges Erhitzen und Mischen

Für chemische Reaktionen, Sinterprozesse oder Beschichtungsverfahren ist es unerlässlich, dass die Materialien sowohl erhitzt als auch gründlich gemischt werden. Das Drehrohr erreicht dies in einem einzigen Schritt, was die Prozesseffizienz und die Homogenität des Endprodukts verbessert.

Präzise Atmosphärenkontrolle

Viele fortschrittliche Materialprozesse müssen in einer Vakuum- oder spezifischen Gasumgebung ablaufen, um Oxidation zu verhindern oder eine gewünschte Reaktion auszulösen. Drehrohrofen sind so konstruiert, dass sie abgedichtet werden können, was eine vollständige Kontrolle über die innere Atmosphäre während der Materialverarbeitung ermöglicht.

Wichtige Anwendungen und Anwendungsfälle

Die einzigartigen Fähigkeiten eines Drehrohrofens machen ihn für eine Reihe anspruchsvoller industrieller und wissenschaftlicher Anwendungen unverzichtbar.

Synthese fortschrittlicher Materialien

Der Ofen zeichnet sich bei der Verarbeitung von Pulvern und Granulaten aus. Dies macht ihn ideal für die Herstellung von Materialien wie Lithiumeisenphosphat für Batterien, bei denen die endgültige Partikelstruktur und Leistung direkt mit der Präzision des Wärmebehandlungsprozesses zusammenhängen.

Hochtemperatur-Sintern und Kalzinieren

Das Sintern von Pulvern zu einer festen Masse oder das Kalzinieren zur Induktion von Phasenübergängen erfordert eine präzise Temperaturkontrolle über die Zeit. Die Fähigkeit des Ofens, in einer reduzierenden Atmosphäre gleichmäßig zu heizen, ist perfekt für diese Aufgaben geeignet.

Herstellung optischer Komponenten

In einer hochspezialisierten Anwendung werden große Drehrohröfen zum Gießen von Hauptspiegeln für Teleskope verwendet. Das flüssige Glas wird bei konstanter Geschwindigkeit gedreht, während es abkühlt, und die Kombination aus Zentrifugalkraft und Schwerkraft formt das Material auf natürliche Weise zu einer perfekten parabolischen Form, wodurch der Schleif- und Polieraufwand drastisch reduziert wird.

Verständnis der Mechanik und Steuerung

Die Wirksamkeit eines Drehrohrofens beruht auf seinem ausgeklügelten und dennoch robusten Design, das eine feine Kontrolle über den gesamten Prozess ermöglicht.

Antriebs- und Rotationssystem

Das Ofenrohr wird typischerweise von einem Getriebe mit variabler Geschwindigkeit oder durch das Aufliegen auf einer Reihe angetriebener Rollen gedreht. Dies ermöglicht es dem Bediener, die Rotationsgeschwindigkeit präzise einzustellen und so zu steuern, wie stark das Material durchgemischt wird, um die Mischung für verschiedene Materialtypen zu optimieren.

Intelligentes Prozessmanagement

Moderne Drehrohröfen verwenden intelligente Steuerungssysteme, um jede kritische Variable zu verwalten. Bediener können die gewünschte Aufheizrate, Spitzentemperatur und Haltezeit programmieren. Dies gewährleistet, dass komplexe thermische Profile perfekt ausgeführt werden, was zu reproduzierbaren, qualitativ hochwertigen Ergebnissen führt.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des Ofens hängt vollständig von den spezifischen Anforderungen des Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Gleichmäßigkeit für Pulver oder Granulate liegt: Der Drehrohrofen ist die überlegene Wahl, um sicherzustellen, dass jedes Partikel die gleiche thermische Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer kontrollierten, nicht-oxidierenden Atmosphäre liegt: Ein abdichtbarer Drehrohrofen bietet die ideale Umgebung für das Erhitzen empfindlicher Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer großen, parabolischen optischen Oberfläche liegt: Die Schleuderformung (Spin-Casting) im Drehrohrofen ist die grundlegende Fertigungstechnik.

Letztendlich ist der Drehrohrofen die definitive Lösung, wenn einfaches Erhitzen nicht ausreicht und Ihr Prozess eine gleichzeitige, einheitliche thermische und mechanische Behandlung erfordert.

Zusammenfassungstabelle:

| Schlüsselfähigkeit | Hauptvorteil |

|---|---|

| Kontinuierliche Rotation | Eliminiert heiße/kalte Stellen für perfekte thermische Gleichmäßigkeit |

| Gleichzeitiges Erhitzen & Mischen | Verbessert die Prozesseffizienz und die Homogenität des Endprodukts |

| Kontrolle der abgedichteten Atmosphäre | Ermöglicht die Verarbeitung in Vakuum- oder spezifischen Gasumgebungen |

| Antrieb mit variabler Geschwindigkeit | Ermöglicht präzise Steuerung der Durchmischung für verschiedene Materialien |

Haben Sie Probleme mit inkonsistentem Erhitzen oder Mischen bei Ihrer Materialverarbeitung?

Ein KINTEK Drehrohrofen ist die definitive Lösung für Prozesse, die mehr als nur einfaches Erhitzen erfordern. Unsere Öfen liefern die gleichzeitige thermische und mechanische Behandlung, die für überlegene Ergebnisse bei der Synthese fortschrittlicher Materialien, beim Hochtemperatursintern und in der Spezialfertigung erforderlich ist.

KINTEK ist spezialisiert auf präzise Laborgeräte und bedient die anspruchsvollen Bedürfnisse von Laboren und F&E-Einrichtungen. Lassen Sie uns Ihnen helfen, perfekte Gleichmäßigkeit und reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie ein Drehrohrofen Ihren Prozess verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4