Die Produktion von „Zirkonium“ umfasst zwei unterschiedliche industrielle Wege, abhängig vom gewünschten Endmaterial: reines Zirkoniummetall oder die keramische Zirkoniumdioxid (Zirkonia). Für das Metall wird das Kroll-Verfahren angewendet, das die chemische Umwandlung von Erz in ein Chlorid und dessen anschließende Reduktion mit Magnesium beinhaltet. Für die Keramik werden rohe Zirkoniumverbindungen chemisch verarbeitet und anschließend einer Hochtemperatur-Kalzinierung und Sinterung unterzogen, um einen dichten, harten Feststoff zu bilden.

Die größte Herausforderung bei der gesamten Zirkoniumproduktion ist die Beherrschung seiner hohen Reaktivität, insbesondere mit Sauerstoff. Dies erfordert komplexe, energieintensive Reinigungs- und Verarbeitungsschritte – wie das Kroll-Verfahren für das Metall und kontrolliertes Sintern für die Keramik –, die letztendlich die Endkosten und die Leistung des Materials bestimmen.

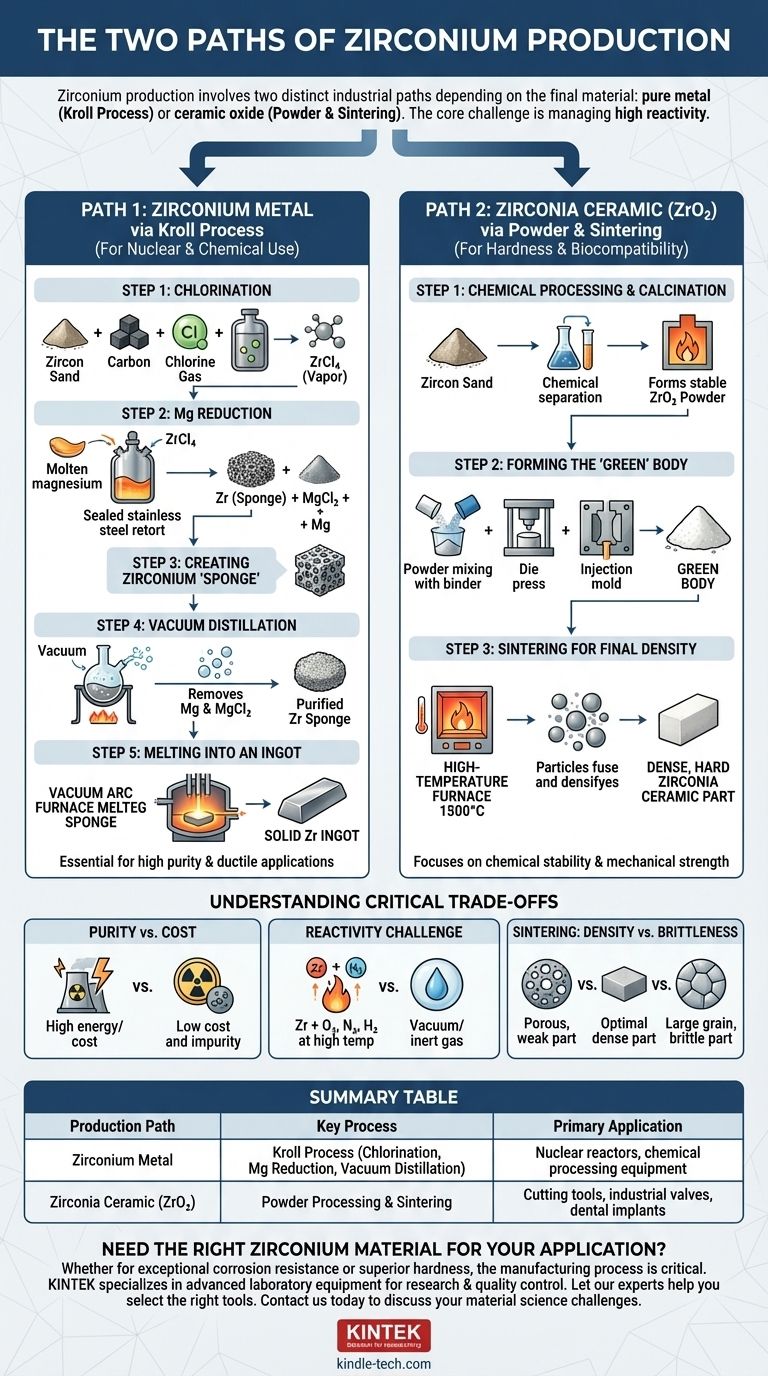

Die zwei Wege der Zirkoniumproduktion

Der Begriff „Zirkonium“ kann zu Verwirrung führen. Es ist entscheidend, zwischen dem silbrigen, duktilen Metall (Zr) und seinem brillanten weißen Keramikoxid, Zirkoniumdioxid (ZrO₂), zu unterscheiden. Ihre Herstellungsprozesse sind völlig unterschiedlich und auf ihre einzigartigen Anwendungen zugeschnitten.

Weg 1: Zirkoniummetall über das Kroll-Verfahren

Dieses mehrstufige Batch-Verfahren ist die dominierende Methode zur Herstellung von hochreinem, duktilem Zirkoniummetall, das für nukleare und chemische Verarbeitungsanwendungen unerlässlich ist. Ausgangspunkt ist typischerweise Zirkonsand (Zirkoniumsilikat, ZrSiO₄).

Schritt 1: Chlorierung

Der Zirkonsand wird zunächst mit Kohlenstoff in einem Chlorstrom erhitzt. Diese Reaktion wandelt das Zirkoniumsilikat in rohes Zirkoniumtetrachlorid (ZrCl₄) um, eine flüchtige Verbindung, die von anderen Verunreinigungen getrennt werden kann.

Schritt 2: Reduktion mit Magnesium

Dies ist das Herzstück des Kroll-Verfahrens. Der gereinigte Zirkoniumtetrachlorid-Dampf wird in eine versiegelte Edelstahlretorte geleitet, die geschmolzenes Magnesium unter einer inerten Argonatmosphäre enthält. Das Magnesium, das reaktiver ist, entzieht dem Zirkonium das Chlor, wodurch reines Zirkoniummetall zurückbleibt.

Schritt 3: Erzeugung von Zirkonium-„Schwamm“

Das Ergebnis der Reduktion ist kein fester Barren, sondern eine poröse, metallische Masse, die als Zirkoniumschwamm bezeichnet wird. Dieser Schwamm ist mit Magnesiumchlorid (einem Nebenprodukt) und nicht reagiertem Magnesium durchsetzt.

Schritt 4: Reinigung durch Vakuumdestillation

Die Retorte wird unter Vakuum erhitzt. Dieser Prozess verdampft das restliche Magnesium und Magnesiumchlorid, die entfernt werden, wodurch ein gereinigter Zirkoniumschwamm zurückbleibt. Dieser Schritt ist entscheidend, um die für anspruchsvolle Anwendungen erforderliche hohe Reinheit zu erreichen.

Schritt 5: Schmelzen zu einem Barren

Schließlich wird der gereinigte Schwamm zerkleinert, zu Blöcken gepresst und in einem Vakuumlichtbogenofen geschmolzen, um einen festen, verwendbaren Metallbarren zu bilden. Dieser Schmelzprozess konsolidiert das Metall und entfernt alle letzten flüchtigen Verunreinigungen.

Weg 2: Zirkoniumdioxidkeramik (ZrO₂)

Die Herstellung eines fertigen Zirkoniumdioxidkeramik-Teils ist ein Prozess der Pulvermetallurgie und Wärmebehandlung. Er konzentriert sich auf die Schaffung eines chemisch stabilen und mechanisch robusten Materials aus raffinierten Pulvern.

Schritt 1: Chemische Verarbeitung und Kalzinierung

Wie das Metall beginnt die Zirkoniumdioxidproduktion oft mit Zirkonsand. Der Sand durchläuft eine komplexe chemische Verarbeitung, um das Zirkonium von Silizium und anderen Verunreinigungen zu trennen, wodurch verschiedene Zirkoniumchemikalien entstehen. Diese Verbindungen werden dann in einem Prozess namens Kalzinierung auf extreme Temperaturen erhitzt. Dieser Schritt verbrennt alle verbleibenden flüchtigen Bestandteile und wandelt das Material in ein stabiles, hochreines Zirkoniumdioxid (ZrO₂)-Pulver um.

Schritt 2: Formen des „Grünkörpers“

Das feine Zirkoniumdioxidpulver wird mit einem Bindemittel gemischt und dann in die gewünschte Form gebracht. Dies kann durch Methoden wie Gesenkpressen, isostatisches Pressen oder Spritzgießen erfolgen. Das resultierende Objekt wird als „Grünkörper“ bezeichnet – es ist kreidig, zerbrechlich und behält seine Form, hat aber keine nennenswerte Festigkeit.

Schritt 3: Sintern zur Enddichte

Der Grünkörper wird zum Sintern in einen Hochtemperaturofen gelegt. Während dieses Schritts wird das Teil auf eine Temperatur unterhalb seines Schmelzpunkts (typischerweise etwa 1500 °C) erhitzt. Die Hitze bewirkt, dass die einzelnen Pulverpartikel miteinander verschmelzen, die Poren zwischen ihnen beseitigt und das Teil zu einer harten, starken, festen Masse verdichtet wird. Die präzise Kontrolle der Sintertemperatur und -dauer ist entscheidend, da sie die endgültige Kornstruktur und mechanische Eigenschaften wie Festigkeit und Bruchzähigkeit bestimmt.

Die kritischen Kompromisse verstehen

Die Komplexität und die Kosten der Zirkoniumproduktion werden durch grundlegende chemische und physikalische Herausforderungen bestimmt.

Reinheit vs. Kosten

Das Kroll-Verfahren ist unglaublich energieintensiv und teuer, aber es ist notwendig, um Metall herzustellen, das rein genug für Kernreaktoren ist, wo Verunreinigungen wie Hafnium fast vollständig entfernt werden müssen. Billigere Methoden können dieses Reinheitsniveau einfach nicht erreichen.

Die Herausforderung der Reaktivität

Zirkoniummetall ist bei erhöhten Temperaturen sehr reaktiv mit Sauerstoff, Stickstoff und Wasserstoff. Aus diesem Grund müssen das gesamte Kroll-Verfahren und das anschließende Schmelzen im Vakuum oder unter Inertgas durchgeführt werden. Jede atmosphärische Verunreinigung während der Verarbeitung würde das Endmetall spröde und unbrauchbar machen.

Sintern: Dichte vs. Sprödigkeit

Bei Zirkoniumdioxidkeramiken ist das Sintern ein Balanceakt. Eine unzureichende Temperatur oder Zeit führt zu einem porösen, schwachen Teil. Eine übermäßige Temperatur oder Zeit kann jedoch zu abnormalem Kornwachstum führen, was das endgültige Keramikteil spröder und bruchanfälliger machen kann.

Die richtige Wahl für Ihre Anwendung treffen

Der Herstellungsprozess bestimmt direkt die Materialeigenschaften und den idealen Anwendungsfall.

- Wenn Ihr Hauptaugenmerk auf extremer Korrosionsbeständigkeit und nuklearer Transparenz liegt: Sie benötigen hochreines Zirkoniummetall, das über das Kroll-Verfahren hergestellt wird, für Anwendungen wie Kernbrennstabverkleidungen oder chemische Reaktoren.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Härte, Verschleißfestigkeit und Biokompatibilität liegt: Sie benötigen ein vollständig dichtes Zirkoniumdioxidkeramik-Bauteil, das über den Pulver- und Sinterweg hergestellt wird, für Anwendungen wie Schneidwerkzeuge, Industriearmaturen oder Zahnimplantate.

Letztendlich ist das Verständnis des Produktionsweges der Schlüssel zur Auswahl und Spezifikation der richtigen Zirkoniumform für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Produktionsweg | Schlüsselprozess | Hauptanwendung |

|---|---|---|

| Zirkoniummetall | Kroll-Verfahren (Chlorierung, Mg-Reduktion, Vakuumdestillation) | Kernreaktoren, chemische Verarbeitungsanlagen |

| Zirkoniumdioxidkeramik (ZrO₂) | Pulververarbeitung & Sintern | Schneidwerkzeuge, Industriearmaturen, Zahnimplantate |

Benötigen Sie das richtige Zirkoniummaterial für Ihre Anwendung?

Ob Ihr Projekt die außergewöhnliche Korrosionsbeständigkeit von hochreinem Zirkoniummetall oder die überlegene Härte und Biokompatibilität von Zirkoniumdioxidkeramik erfordert, der Herstellungsprozess ist entscheidend für die Leistung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Forschung und Qualitätskontrolle in der Materialproduktion notwendig sind.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Werkzeuge für Ihre Bedürfnisse helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die materialwissenschaftlichen Herausforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision