Die Beantwortung dieser Frage erfordert eine sorgfältige Unterscheidung, da die Betriebstemperatur eines Drehrohrofens vollständig von seinem spezifischen Typ und seiner industriellen Anwendung abhängt. Obwohl keine einzelne Temperatur angegeben werden kann, ermöglicht das Design dieser Öfen eine präzise Steuerung über einen weiten Bereich, von relativ niedrigen Trocknungstemperaturen bis hin zu extremen Schmelzwärmen.

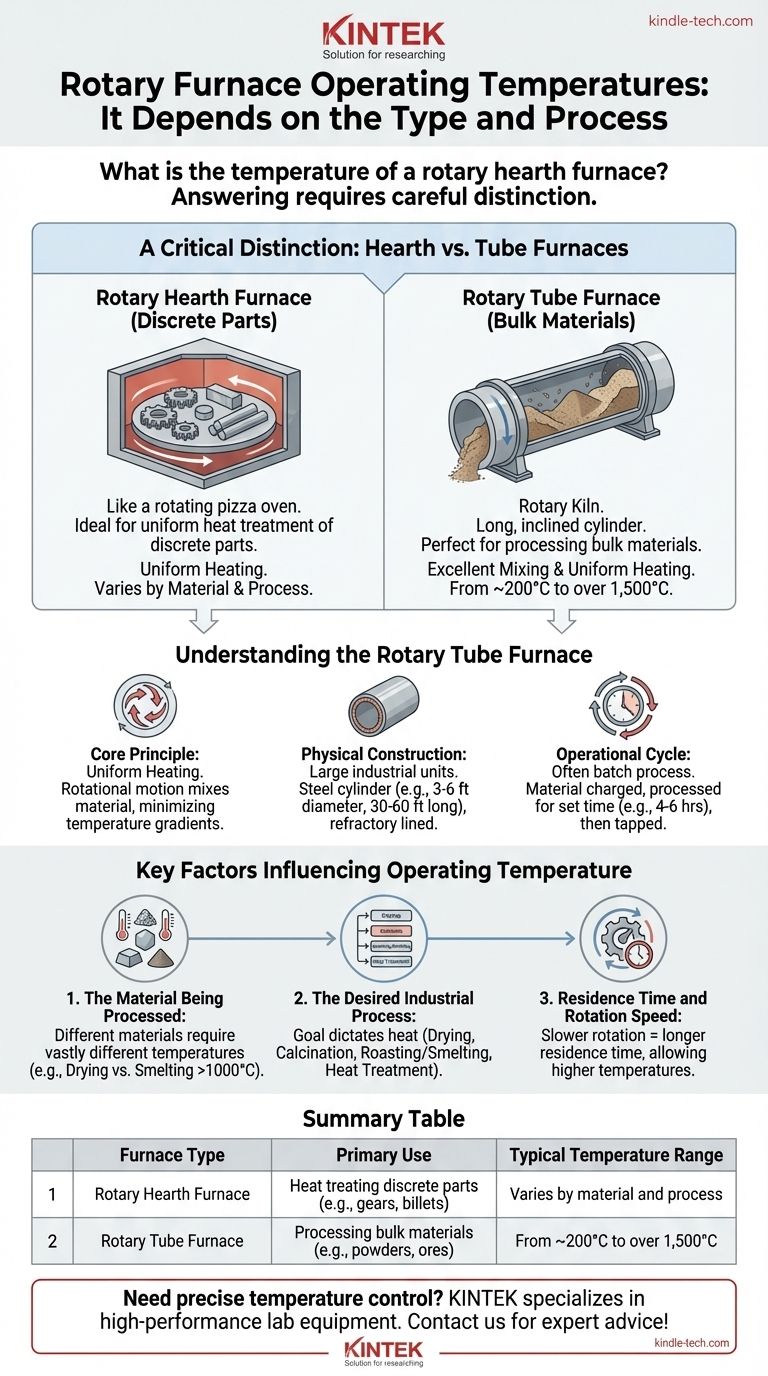

Der Begriff „Drehrohrofen“ wird oft mehrdeutig verwendet. Ihr erster Schritt muss darin bestehen, zwischen einem Drehherdofen (für diskrete Teile) und einem Drehrohrrofen (für Schüttgüter) zu unterscheiden, da deren Konstruktion und Betriebstemperaturen grundlegend unterschiedlich sind.

Eine kritische Unterscheidung: Herd- vs. Rohröfen

Der häufigste Verwechslungspunkt ist der Unterschied zwischen zwei unterschiedlichen Ofenkonstruktionen, die beide Rotation verwenden. Ihre Prozessanforderungen bestimmen, welche davon geeignet ist.

Was ist ein Drehherdofen?

Ein Drehherdofen funktioniert wie ein großes, beheiztes Karussell oder ein rotierender Pizzaofen. Eine kreisförmige Plattform oder „Herd“ dreht sich langsam in einer stationären, beheizten Kammer.

Teile werden an einem Punkt auf den Herd geladen, durchlaufen die Heizzonen und werden an einem anderen Punkt entladen. Dieses Design ist ideal für die gleichmäßige Wärmebehandlung von diskreten, einzelnen Teilen wie Motorkomponenten oder Metallknüppeln.

Was ist ein Drehrohrrofen?

Ein Drehrohrrofen, oft auch als Drehrohrofen bezeichnet, ist ein langes, zylindrisches Rohr, das leicht geneigt ist und sich um seine Achse dreht. Dies ist der Typ, der in den Referenzmaterialien beschrieben wird.

Material wird in das obere Ende eingeführt und fällt während der Drehung des Ofens zum unteren Ende. Dieses ständige Mischen ist perfekt für die Verarbeitung von Schüttgütern wie Pulvern, Granulaten oder Aggregaten, um sicherzustellen, dass jedes Partikel gleichmäßig erhitzt wird.

Den Drehrohrrofen verstehen

Basierend auf den bereitgestellten Informationen können wir die Eigenschaften des Drehrohrrohrofens detailliert beschreiben.

Kernfunktionsprinzip

Das entscheidende Merkmal ist seine Fähigkeit, gleichmäßige Erwärmung zu erreichen. Die Rotationsbewegung mischt das Material gründlich, was Temperaturgradienten minimiert und zu einem konsistenteren und effizienteren Wärmebehandlungsprozess führt.

Physikalische Konstruktion

Dies sind typischerweise große Industrieanlagen. Eine gängige Konstruktion besteht aus einem Stahlzylinder, oft 0,9 bis 1,8 Meter (3 bis 6 Fuß) im Durchmesser und 9 bis 18 Meter (30 bis 60 Fuß) lang, der mit feuerfestem Material ausgekleidet ist, um hohen Temperaturen standzuhalten.

Betriebszyklus

Viele Drehrohröfen arbeiten im Batch-Betrieb. Eine Materialcharge wird in den Ofen geladen, für eine festgelegte Zeit (z. B. 4-6 Stunden für einige Schmelzanwendungen) verarbeitet und dann abgestochen, um das fertige Produkt und die Nebenprodukte zu entfernen.

Schlüsselfaktoren, die die Betriebstemperatur beeinflussen

Keine einzelne Temperatur definiert einen Drehrohrofen, da die Zieltemperatur eine Funktion des Prozesses und nicht der Ausrüstung selbst ist.

Das zu verarbeitende Material

Verschiedene Materialien erfordern sehr unterschiedliche Temperaturen. Das Trocknen organischer Stoffe erfordert möglicherweise nur wenige hundert Grad, während das Kalzinieren von Kalkstein für die Zementproduktion oder das Schmelzen von Metallerzen Temperaturen von weit über 1.000 °C (1.832 °F) erfordert.

Der gewünschte Industrieprozess

Das Ziel bestimmt die Wärme. Zu den Prozessen gehören:

- Trocknen: Entfernen von Feuchtigkeit bei niedrigen Temperaturen.

- Kalzinierung: Zersetzen von Materialien durch Hitze, wie bei der Zementherstellung.

- Rösten/Schmelzen: Chemische Reaktionen zur Extraktion von Metallen aus Erzen bei sehr hohen Temperaturen.

- Wärmebehandlung: Verändern der physikalischen Eigenschaften eines Materials.

Verweilzeit und Rotationsgeschwindigkeit

Die Rotationsgeschwindigkeit steuert, wie lange das Material im Ofen verbleibt. Eine langsamere Rotation erhöht die Verweilzeit, wodurch das Material bei gleichem Energieeintrag eine höhere Temperatur erreichen kann. Dies ist ein kritischer Parameter für die Prozesskontrolle.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen und die richtige Temperatur zu bestimmen, müssen Sie zunächst Ihr spezifisches industrielles Ziel klären.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung einzelner Teile wie Schmiedestücke oder Zahnräder liegt: Sie sollten einen Drehherdofen in Betracht ziehen, da dessen stationäre Plattform Schäden an den Komponenten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern wie Pulvern, Erzen oder Granulaten liegt: Ein Drehrohrrofen ist das richtige Werkzeug aufgrund seiner hervorragenden Misch- und gleichmäßigen Heizfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung einer bestimmten Temperatur liegt: Sie müssen zuerst das genaue Material und den Prozess definieren (z. B. Eisenerzreduktion, Verbrennung von Sondermüll), was dann das erforderliche thermische Profil bestimmt.

Letztendlich ist die Definition Ihres Materials und Prozesses der entscheidende erste Schritt zur Bestimmung der richtigen Ofentechnologie und ihrer Betriebsparameter.

Zusammenfassungstabelle:

| Ofentyp | Primäre Verwendung | Typischer Temperaturbereich |

|---|---|---|

| Drehherdofen | Wärmebehandlung diskreter Teile (z. B. Zahnräder, Knüppel) | Variiert je nach Material und Prozess |

| Drehrohrrofen | Verarbeitung von Schüttgütern (z. B. Pulver, Erze) | Von ~200°C bis über 1.500°C |

Benötigen Sie präzise Temperaturregelung für Ihr Labor oder Ihren Industrieprozess? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen, die für die Materialforschung, Wärmebehandlung und chemische Verarbeitung maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens, um eine gleichmäßige Erwärmung und optimale Ergebnisse für Ihre spezifische Anwendung zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und den KINTEK-Vorteil bei Laborlösungen zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten