Im Grunde genommen ist eine Spark Plasma Sintering (SPS)-Maschine ein fortschrittliches Fertigungswerkzeug, das Elektrizität und Druck nutzt, um pulverförmige Materialien schnell zu dichten, festen Teilen zu schmieden. Sie funktioniert wie eine spezielle Warmpresse, nutzt jedoch einen starken, gepulsten Gleichstrom, der durch die Form und das Pulver selbst fließt. Diese direkte Heizmethode ist außergewöhnlich schnell und der Schlüssel zur Herstellung von Hochleistungswerkstoffen mit einzigartigen Mikrostrukturen, die mit herkömmlichen Öfen oft nicht erreichbar sind.

Die Kerninnovation von SPS ist nicht nur das Erhitzen, sondern die Geschwindigkeit der Erhitzung. Durch die Verwendung eines direkten elektrischen Stroms zur Verdichtung von Pulvern in Minuten statt Stunden verhindert SPS das unerwünschte Kornwachstum, das bei traditionellen Methoden üblich ist, und führt zu Materialien mit überlegener Dichte und Festigkeit.

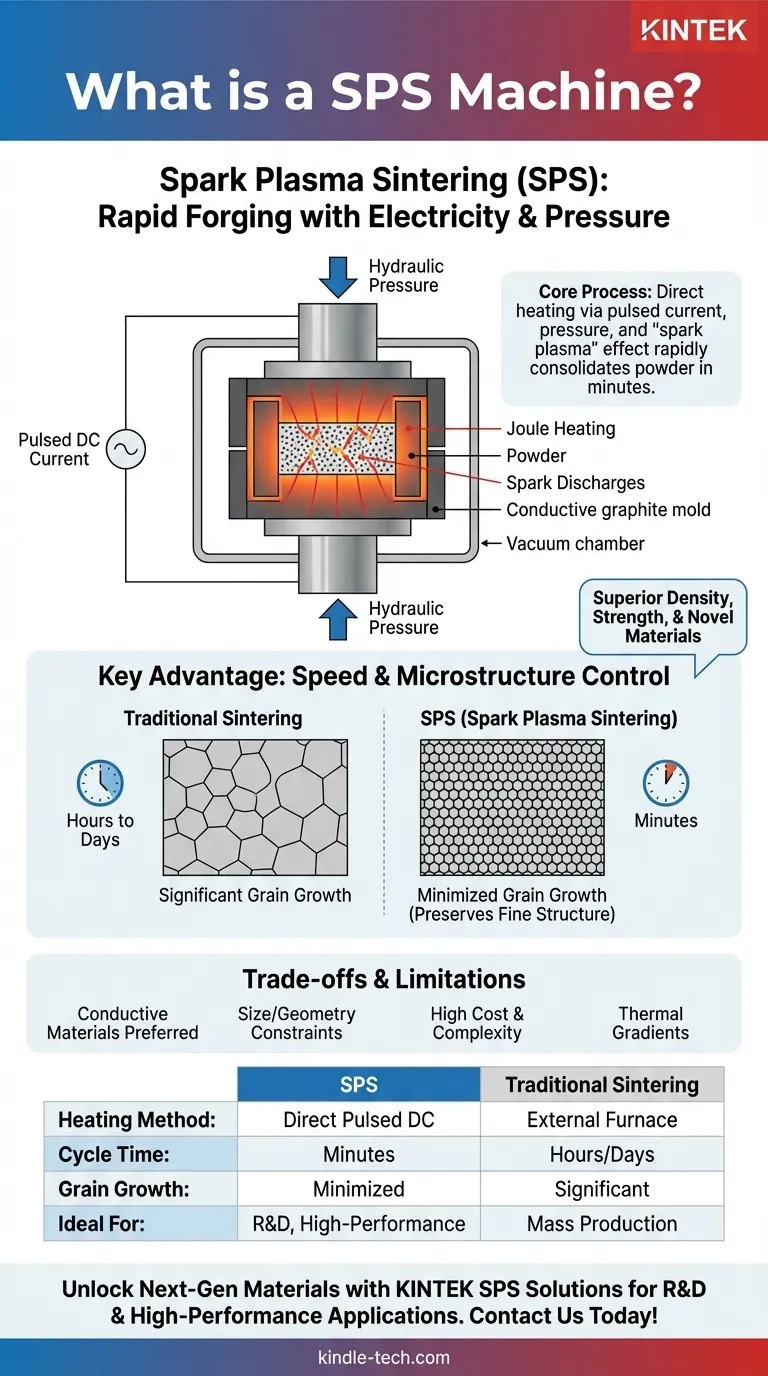

Wie eine SPS-Maschine funktioniert: Der Kernprozess

Um zu verstehen, was eine SPS-Maschine einzigartig macht, müssen wir uns ansehen, wie sie drei kritische Elemente kombiniert: eine leitfähige Form, einen gepulsten elektrischen Strom und mechanischen Druck.

Der physikalische Aufbau

Ein SPS-Prozess beginnt damit, dass ein pulverförmiges Material in eine leitfähige Form gefüllt wird, die fast immer aus Graphit besteht. Diese Formanordnung wird dann in einer Vakuumkammer zwischen zwei großen Elektroden platziert. Ein hydraulisches System übt erheblichen mechanischen Druck auf die Form aus.

Der einzigartige Heizmechanismus

Im Gegensatz zu einem herkömmlichen Ofen, der die Kammer erhitzt, leitet eine SPS-Maschine einen hochamperigen, gepulsten Gleichstrom direkt durch die Elektroden und die Graphitform. Da die Form und (oft) das Pulver elektrisch leitfähig sind, erwärmen sie sich aufgrund der Joule-Erwärmung extrem schnell. Dies ist dasselbe Prinzip, das ein Toasterelement zum Glühen bringt.

Der „Funkenplasma“-Effekt

Der Name „Spark Plasma Sintering“ (Funkenplasmasintern) legt nahe, dass zwischen den Pulverpartikeln Plasma erzeugt wird. Obwohl der genaue Mechanismus Gegenstand wissenschaftlicher Debatten ist, wird allgemein angenommen, dass der Prozess Funkenentladungen in den Lücken zwischen den Pulverkörnern erzeugt.

Diese Funken reinigen die Partikeloberflächen, indem sie Verunreinigungen und Oxide abtragen. Dieser makellose Oberflächenzustand verbessert die Bindung zwischen den Partikeln bei Druckanwendung dramatisch.

Verdichtung unter Druck

Während sich das Pulver schnell auf Sintertemperatur erhitzt, zwingt der ausgeübte mechanische Druck die Partikel zusammen. Die Kombination aus sauberen Oberflächen, intensiver Hitze und hohem Druck führt dazu, dass sich das Material in sehr kurzer Zeit – oft nur wenige Minuten – zu einem festen, hochdichten Teil verdichtet.

Der Hauptvorteil: Geschwindigkeit und Kontrolle der Mikrostruktur

Der Hauptgrund für die Verwendung von SPS gegenüber anderen Methoden liegt in seiner Fähigkeit, die innere Struktur oder Mikrostruktur des Endmaterials zu steuern.

Verhinderung von Kornwachstum

Beim traditionellen Sintern erlauben lange Erhitzungszeiten den einzelnen Kristallen oder Körnern im Material, größer zu werden. Für viele fortschrittliche Anwendungen sind größere Körner unerwünscht, da sie die Festigkeit und Härte verringern können.

Die extreme Geschwindigkeit des SPS-Prozesses verdichtet das Material, bevor die Körner Zeit haben zu wachsen. Dadurch bleibt die feinkörnige oder sogar nanostrukturierte Beschaffenheit des Ausgangspulvers erhalten, was zu überlegenen mechanischen Eigenschaften führt.

Ermöglichung neuartiger Materialien

Durch die Hemmung des Kornwachstums und die Vermeidung von Gleichgewichtszuständen ermöglicht SPS die Herstellung von Materialien, die auf andere Weise einfach nicht hergestellt werden können. Dazu gehören fortschrittliche Keramiken, funktional abgestufte Materialien und metallische Verbundwerkstoffe mit verbesserten Leistungseigenschaften für Luft- und Raumfahrt-, Verteidigungs- und medizinische Anwendungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl die SPS-Technologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Anwendung ist mit spezifischen Einschränkungen und Überlegungen verbunden.

Material- und Geometriebeschränkungen

SPS funktioniert am besten bei Materialien, die zumindest teilweise elektrisch leitfähig sind. Obwohl isolierende Materialien wie einige Keramiken gesintert werden können, erfordert dies spezielle Formdesigns, um eine ordnungsgemäße Erwärmung zu gewährleisten. Darüber hinaus sind die Größe und Form des Endteils durch die Graphitformen begrenzt, die typischerweise einfache Zylinder sind.

Kosten und Komplexität

SPS-Maschinen sind anspruchsvolle und teure Geräte. Sie erfordern mehr operative Fachkenntnisse als herkömmliche Öfen und eignen sich am besten für hochwertige Anwendungen, bei denen die Leistungsvorteile die Kosten rechtfertigen.

Thermische Gradienten

Die extrem schnelle Erhitzung kann manchmal Temperaturunterschiede oder Gradienten über ein großes Bauteil erzeugen. Die Steuerung dieser Gradienten ist entscheidend, um sicherzustellen, dass die endgültige Komponente gleichmäßig und frei von inneren Spannungen ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Herstellungsprozesses hängt vollständig vom gewünschten Ergebnis für Ihr Material ab. SPS ist ein Spezialwerkzeug für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten liegt: SPS ist eine ausgezeichnete Wahl für die Herstellung dichter, feinkörniger Materialien mit überlegener Festigkeit, Härte und anderen mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung und Entwicklung liegt: SPS ist unschätzbar wertvoll für seine Fähigkeit, schnell Testproben neuartiger Materialien und Legierungen herzustellen und so die Entwicklungszyklen drastisch zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile liegt: Traditionelle, kostengünstigere Methoden wie konventionelles Sintern oder Warmpressen sind oft wirtschaftlicher für Anwendungen, die keine erstklassigen Materialeigenschaften erfordern.

Letztendlich ermöglicht eine SPS-Maschine Ingenieuren und Wissenschaftlern die Herstellung von Materialien der nächsten Generation, indem sie deren Struktur auf mikroskopischer Ebene steuern.

Zusammenfassungstabelle:

| Merkmal | SPS-Maschine | Traditionelles Sintern |

|---|---|---|

| Heizmethode | Direkter gepulster Gleichstrom (Joule-Erwärmung) | Externe Ofenheizung |

| Zykluszeit | Minuten | Stunden bis Tage |

| Kornwachstum | Minimiert (erhält feine/nanostrukturierte Struktur) | Erheblich (größere Körner) |

| Hauptvorteil | Überlegene Dichte & Festigkeit; neuartige Materialien | Kosteneffizient für einfache Teile |

| Ideal für | F&E, Hochleistungskeramiken & Verbundwerkstoffe | Massenproduktion von Standardkomponenten |

Sind Sie bereit, das Potenzial von Materialien der nächsten Generation in Ihrem Labor zu erschließen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte wie Spark Plasma Sintering (SPS)-Maschinen, die eine schnelle, leistungsstarke Materialherstellung ermöglichen. Ob Sie in der F&E für Luft- und Raumfahrt, Medizingeräte oder fortschrittliche Keramiken tätig sind, unsere SPS-Lösungen können Ihnen helfen, eine überlegene Materialdichte und -festigkeit zu erzielen und gleichzeitig Ihre Entwicklungszyklen drastisch zu verkürzen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine SPS-Maschine Ihren Materialherstellungsprozess verändern und Ihre innovativen Projekte zum Leben erwecken kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

Andere fragen auch

- Was ist eine Vakuum-Heißpresse? Das ultimative Werkzeug für die 3D-Produktdesign-Veredelung

- Was ist die Funktion des Heißpressverfahrens bei der Herstellung von TlBr-Detektoren? Optimierung der Kristalldichte und Auflösung

- Warum ist während des GDC-SPS-Sinterns ein Atmosphärenkontrollsystem erforderlich? Rissbildung verhindern & Stöchiometrie bewahren

- Was ist der Prozess des Isostatischen Warmpressens? Maximale Dichte und Zuverlässigkeit erreichen

- Warum ist es notwendig, bei der Herstellung von C-SiC-B4C-Verbundwerkstoffen in einem Vakuum-Heißpress-Ofen einen Vakuumgrad von etwa 30 Pa aufrechtzuerhalten?

- Wie optimiert ein Vakuum-Heißpressen-Ofen die Dichte von Ni-Co-Al-Superlegierungen durch spezifische Prozessparameter?

- Welche Vorteile bietet eine Vakuum-Heißpress-Sinteranlage? Gleichmäßige WC-Dispersion durch Druck erreichen

- Welche Rolle spielt eine Graphitform beim Vakuum-Heißpresssintern? Perfekte Keramikverdichtung erreichen