Die primären Ersatzstoffe für Keramik sind Hochleistungspolymere, fortschrittliche Metalllegierungen und Verbundwerkstoffe. Jede Materialklasse bietet ein unterschiedliches Eigenschaftsprofil, das es Ihnen ermöglicht, häufige Keramikbeschränkungen wie Sprödigkeit, Gewicht oder Fertigungsschwierigkeiten zu überwinden. Die ideale Wahl hängt vollständig davon ab, welche spezifische Eigenschaft von Keramik Sie für Ihre Anwendung ersetzen oder verbessern müssen.

Die Suche nach einem Keramikersatz besteht nicht darin, ein einziges Material zu finden, das alles kann, was eine Keramik kann. Es geht darum, die kritische Leistungsanforderung für Ihre spezifische Anwendung zu identifizieren – sei es Hitzebeständigkeit, Zähigkeit oder Gewicht – und ein alternatives Material auszuwählen, das in diesem Bereich hervorragend ist, während eine Reihe kalkulierter Kompromisse akzeptiert werden.

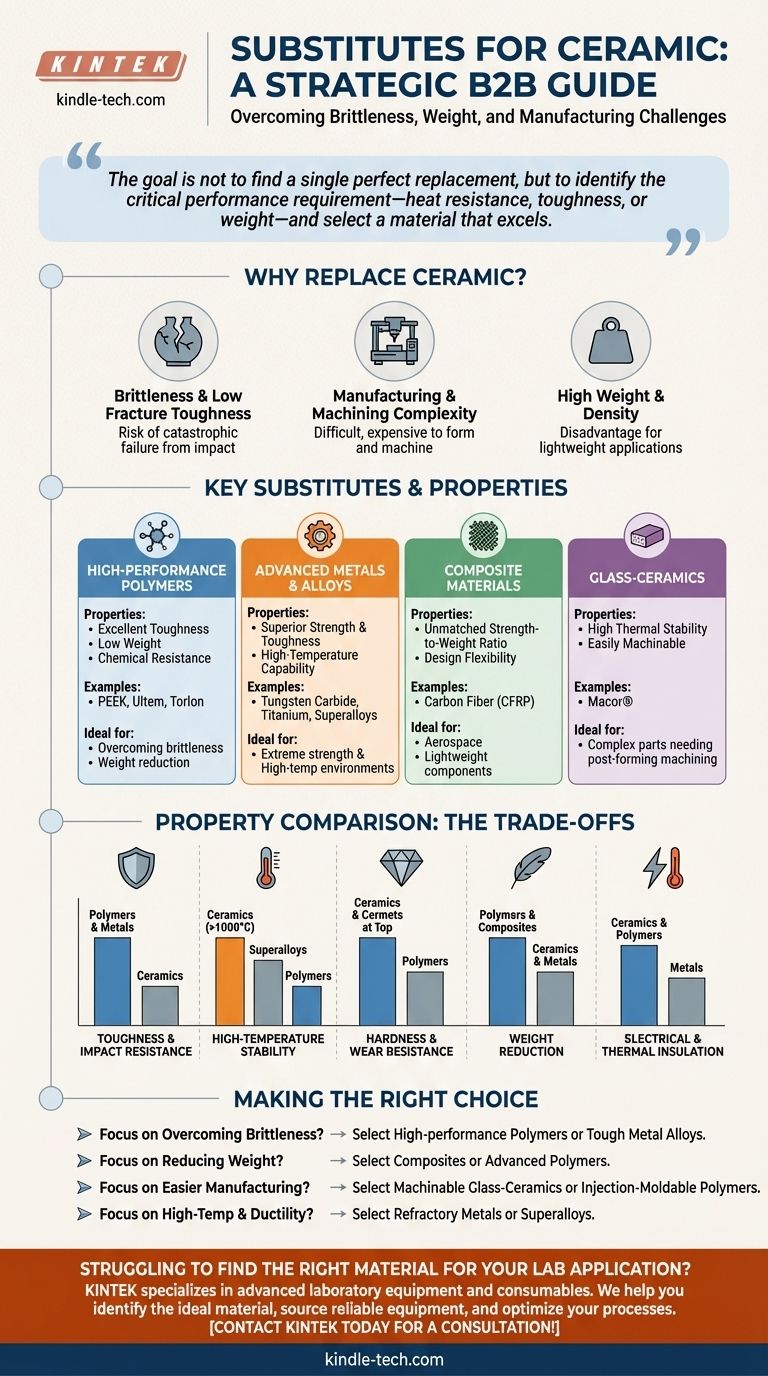

Warum Keramik überhaupt ersetzen?

Obwohl traditionelle Keramiken für ihre Härte und thermische Stabilität von unschätzbarem Wert sind, stellen sie technische Herausforderungen dar, die oft die Suche nach Alternativen erforderlich machen. Das Verständnis dieser Nachteile ist der erste Schritt zur Suche nach dem richtigen Ersatz.

Das Problem der Sprödigkeit

Die bedeutendste Einschränkung vieler technischer Keramiken ist ihre geringe Bruchzähigkeit oder Sprödigkeit. Sie sind unter Druck unglaublich stark, können aber bei Stoß, Zugspannung oder Thermoschock plötzlich und katastrophal versagen.

Fertigungs- und Bearbeitungskomplexität

Keramiken werden typischerweise vor einem Hochtemperatur-Brennprozess, dem Sintern, in ihre endgültige Form gebracht. Einmal gebrannt, macht ihre extreme Härte sie sehr schwierig und teuer zu bearbeiten, oft sind Diamantschleifwerkzeuge und lange Bearbeitungszeiten erforderlich.

Gewicht und Dichte

Für Anwendungen, bei denen das Gewicht ein kritischer Faktor ist, wie z. B. in der Luft- und Raumfahrt oder bei Automobilkomponenten, kann die relativ hohe Dichte vieler Keramiken im Vergleich zu leichteren Alternativen ein Nachteil sein.

Wichtige Ersatzstoffe und ihre Eigenschaften

Der beste Ersatz hängt vollständig von den Anforderungen der Anwendung ab. Nachfolgend sind die Hauptkategorien von Materialien aufgeführt, die zum Ersatz von Keramiken verwendet werden, jede mit einer unterschiedlichen Reihe von Vor- und Nachteilen.

Hochleistungspolymere

Diese fortschrittlichen Kunststoffe bieten eine überzeugende Kombination aus chemischer Beständigkeit, geringem Gewicht und Herstellbarkeit. Sie sind oft die erste Wahl, wenn das Hauptziel darin besteht, die Zähigkeit zu verbessern und das Gewicht zu reduzieren.

Beispiele sind PEEK (Polyetheretherketon), Ultem (PEI) und Torlon (PAI). Sie bieten hervorragende Festigkeit, Verschleißfestigkeit und behalten ihre Eigenschaften bei kontinuierlich erhöhten Temperaturen (typischerweise 150°C bis über 250°C), wenn auch nicht so hoch wie Keramiken.

Fortschrittliche Metalle & Legierungen

Wenn extreme Festigkeit und Zähigkeit unverzichtbar sind, sind Metalle eine klare Alternative. Sie sind vollständig dicht, halten Stößen außergewöhnlich gut stand und können bei sehr hohen Temperaturen betrieben werden.

Wolframcarbid, oft als Cermet (Keramik-Metall) bezeichnet, bietet eine Härte, die der von Keramik nahekommt, aber mit deutlich besserer Zähigkeit. Titanlegierungen bieten ein hervorragendes Festigkeits-Gewichts-Verhältnis, während Superlegierungen wie Inconel für Umgebungen mit extremen Temperaturen entwickelt wurden, in denen sonst Keramiken verwendet werden könnten.

Verbundwerkstoffe

Verbundwerkstoffe, wie z. B. kohlenstofffaserverstärkter Kunststoff (CFK), bieten ein unübertroffenes Festigkeits-Gewichts-Verhältnis. Sie bieten die einzigartige Möglichkeit, Materialeigenschaften durch die Steuerung der Faserorientierung und der Harzwahl anzupassen.

Diese Designflexibilität ermöglicht die Herstellung leichter Komponenten, die in bestimmten Richtungen unglaublich steif und stark sind. Ihre primären Einschränkungen sind oft höhere Materialkosten und komplexe Herstellungsprozesse.

Glaskeramiken

Diese einzigartige Unterklasse von Materialien, wie Macor®, beginnt als Glas und wird in eine kristalline Keramik umgewandelt. Dieser Prozess führt zu einem Material, das viele der Vorteile einer technischen Keramik aufweist – hohe Betriebstemperatur, Wärmeisolierung und keine Porosität – aber mit einem entscheidenden Vorteil: Es ist leicht bearbeitbar mit Standard-Metallbearbeitungswerkzeugen.

Die Kompromisse verstehen: Ein Eigenschaftenvergleich

Die Auswahl eines Materials erfordert eine klare Sicht auf seine Kompromisse. Kein Ersatz ist perfekt; jeder zeichnet sich in verschiedenen Bereichen aus.

Für Zähigkeit und Schlagfestigkeit

Dies ist die größte Schwäche von Keramiken. Hochleistungspolymere und Metalllegierungen sind weitaus überlegen, absorbieren Energie und verformen sich, bevor sie brechen. Dies macht sie ideal für Komponenten, die Vibrationen oder Stößen ausgesetzt sind.

Für hohe Temperaturstabilität

Keramiken bleiben die Champions für Anwendungen mit extremer Hitze (oft >1000°C). Superlegierungen sind die nächstbeste Wahl, während die Betriebsgrenze selbst für die fortschrittlichsten Polymere deutlich niedriger ist.

Für Härte und Verschleißfestigkeit

Technische Keramiken und Cermets wie Wolframcarbid stehen an der Spitze für Härte und Beständigkeit gegen abrasiven Verschleiß. Obwohl einige Polymere hervorragende Verschleißeigenschaften aufweisen, können sie die Oberflächenhärte einer echten Keramik nicht erreichen.

Zur Gewichtsreduzierung

Dies ist ein klarer Sieg für Polymere und Verbundwerkstoffe. Sie bieten erhebliche Gewichtseinsparungen gegenüber Keramiken und Metallen und sind daher unerlässlich für Anwendungen in der Luft- und Raumfahrt, im Transportwesen und in der Medizin.

Für elektrische und thermische Isolierung

Sowohl Keramiken als auch Polymere sind ausgezeichnete elektrische Isolatoren, ein Hauptgrund für ihre Verwendung in elektronischen Bauteilen. Metalle hingegen sind Leiter. Für die Wärmeisolierung schneiden Keramiken und Polymere ebenfalls gut ab, während Metalle Wärme leicht leiten.

Die richtige Wahl für Ihre Anwendung treffen

Um voranzukommen, verlagern Sie Ihren Fokus von der Suche nach einem direkten Ersatz auf die Lösung Ihres spezifischen technischen Problems.

- Wenn Ihr Hauptaugenmerk darauf liegt, Sprödigkeit und Bruchversagen zu überwinden: Hochleistungspolymere (wie PEEK) oder zähe Metalllegierungen (wie Titan) sind Ihre besten Kandidaten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Bauteilgewichts liegt: Kohlefaserverbundwerkstoffe und fortschrittliche Polymere bieten die größten Gewichtseinsparungen.

- Wenn Ihr Hauptaugenmerk auf einer einfacheren und schnelleren Fertigung liegt: Bearbeitbare Glaskeramiken (wie Macor) oder spritzgussfähige Polymere bieten einen direkten Weg zu niedrigeren Produktionskosten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung mit besserer Duktilität liegt: Feuerfeste Metalle oder Nickelbasis-Superlegierungen sind die logische Wahl.

Durch die Analyse der spezifischen Eigenschaftsanforderungen Ihrer Anwendung können Sie sicher ein Material auswählen, das die optimale Balance aus Leistung, Herstellbarkeit und Kosten bietet.

Zusammenfassungstabelle:

| Materialersatz | Hauptvorteile | Häufige Kompromisse | Ideal für |

|---|---|---|---|

| Hochleistungspolymere | Ausgezeichnete Zähigkeit, geringes Gewicht, chemische Beständigkeit | Geringere Temperaturbeständigkeit als Keramiken | Überwindung von Sprödigkeit, Gewichtsreduzierung |

| Fortschrittliche Metalllegierungen | Überragende Festigkeit & Zähigkeit, Hochtemperaturfähigkeit | Höhere Dichte, elektrisch leitfähig | Extreme Festigkeit & Hochtemperaturumgebungen |

| Verbundwerkstoffe | Unübertroffenes Festigkeits-Gewichts-Verhältnis, Designflexibilität | Höhere Kosten, komplexe Herstellung | Luft- und Raumfahrt, leichte Komponenten |

| Glaskeramiken | Hohe thermische Stabilität, leicht bearbeitbar | Geringere Bruchzähigkeit als einige Keramiken | Komplexe Teile, die eine Nachbearbeitung erfordern |

Haben Sie Schwierigkeiten, das richtige Material für Ihre spezifische Laboranwendung zu finden?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre Forschungs- und Produktionsbedürfnisse zugeschnitten sind. Egal, ob Sie mit Hochleistungspolymeren, fortschrittlichen Legierungen oder Verbundwerkstoffen arbeiten, unsere Expertise kann Ihnen helfen, die perfekte Lösung zur Überwindung der Einschränkungen traditioneller Keramiken zu finden.

Wir helfen Ihnen:

- Das ideale Material zu identifizieren basierend auf Ihren spezifischen Anforderungen an Zähigkeit, Temperaturbeständigkeit, Gewicht und Herstellbarkeit.

- Zuverlässige Ausrüstung zu beschaffen für die Verarbeitung und Prüfung dieser fortschrittlichen Materialien.

- Ihre Prozesse zu optimieren, um Leistung und Kosteneffizienz zu gewährleisten.

Lassen Sie sich von unseren Experten zu einer Materiallösung führen, die den Erfolg Ihres Projekts steigert. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hochdruck-Rohröfen für Laboratorien

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist Sintern für die Keramikverarbeitung notwendig? Pulver in Hochleistungskomponenten umwandeln

- Was sind die Anwendungen von Zirkonia? Von Schmuck bis zu Hightech-Komponenten

- Wie gewährleisten Sintern und Schleifen die Leistung von Siliziumkarbid-Wärmetauschern? Extreme Korrosionsbeständigkeit erreichen

- Was ist die Notwendigkeit der Verwendung von Keramikplatten zur Anwendung von Stapeldruck in einer Sandwich-Konfiguration? | KINTEK

- Was sind die Anwendungen von Keramiken in der Zahnheilkunde? Wiederherstellung von Funktion und Ästhetik mit fortschrittlichen Materialien

- Wie lange hält Keramikfaser? Maximieren Sie die Lebensdauer von Monaten auf Jahrzehnte

- Was sind die größten Nachteile von zirkonoxidbasierten Materialien? Die versteckten Risiken ihrer extremen Härte

- Was ist drucklos gesintertes Siliziumkarbid? Ein Leitfaden für Hochleistungskeramiken