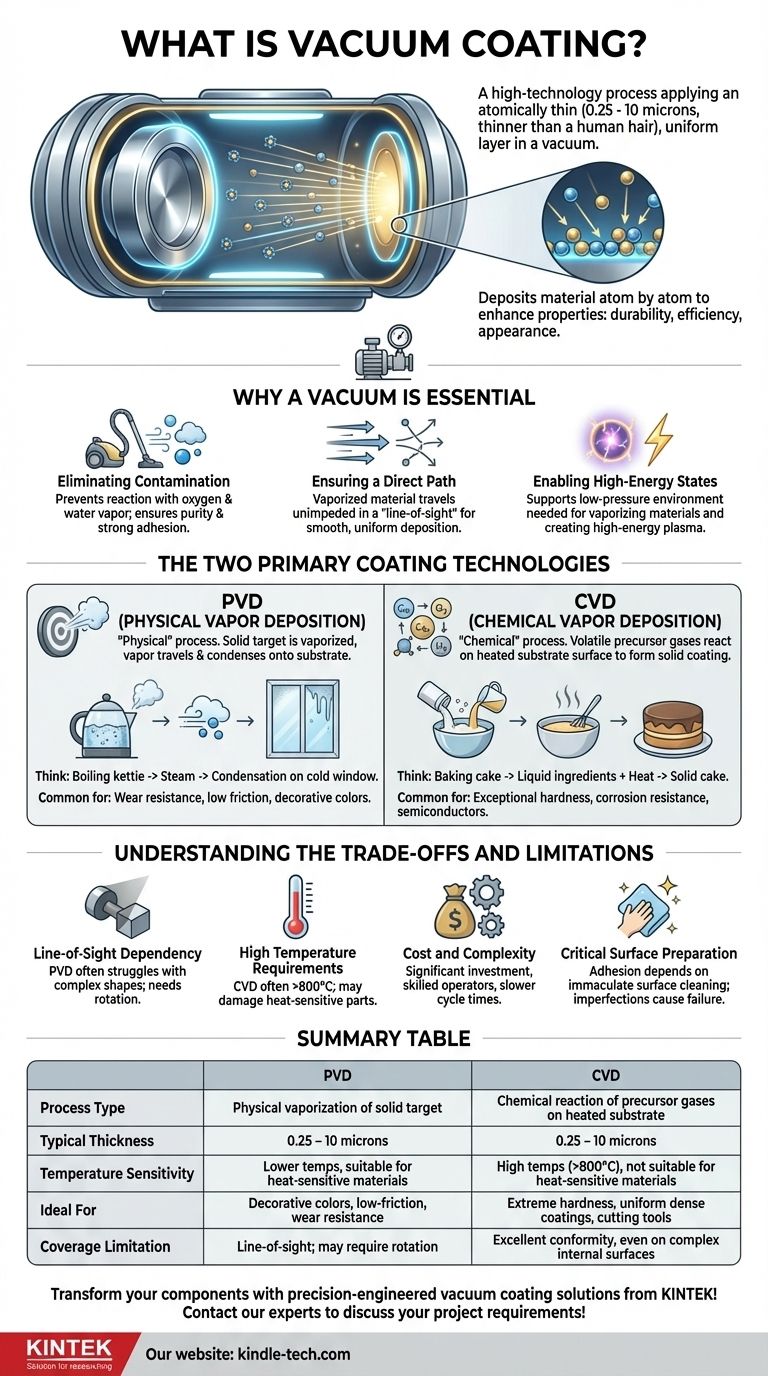

Im Wesentlichen ist eine Vakuum-Beschichtung ein Hightech-Verfahren, bei dem eine außergewöhnlich dünne, gleichmäßige Materialschicht auf der Oberfläche eines Objekts in einer Vakuumkammer aufgetragen wird. Dieses Verfahren ist nicht mit dem Streichen vergleichbar; es beinhaltet die Abscheidung von Material Atom für Atom, um die Eigenschaften des Objekts, wie Haltbarkeit, Effizienz oder Aussehen, grundlegend zu verbessern. Diese Beschichtungen sind unglaublich fein und oft nur 0,25 bis 10 Mikrometer dick – um ein Vielfaches dünner als ein menschliches Haar.

Der Hauptzweck der Verwendung eines Vakuums besteht darin, jegliche Luft und Wasserdampf zu eliminieren. Diese makellose Umgebung verhindert Kontamination und ermöglicht es den Beschichtungsmaterialien, ohne Störung von ihrer Quelle zur Oberfläche des Objekts zu gelangen, wodurch eine reine, dichte und hochgradig haftende Endschicht gewährleistet wird.

Warum ein Vakuum unerlässlich ist

Das Vakuum selbst ist nicht nur eine Einstellung, sondern das entscheidende Werkzeug, das den gesamten Prozess ermöglicht. Ohne es wären Hochleistungs-Dünnschichtbeschichtungen aus drei Hauptgründen nicht realisierbar.

Beseitigung von Kontamination

Die normale Atmosphäre ist voller Partikel wie Sauerstoff, Stickstoff und Wasserdampf. Wenn diese während des Beschichtungsprozesses vorhanden sind, würden sie mit dem Abscheidungsmaterial reagieren und sich in der Beschichtung einlagern, wodurch Verunreinigungen entstehen, die ihre Festigkeit, Haftung und die gewünschten Eigenschaften beeinträchtigen.

Gewährleistung eines direkten Weges

Im Vakuum kann verdampftes Beschichtungsmaterial in einer geraden, ununterbrochenen Linie von der Quelle zum Substrat (dem zu beschichtenden Objekt) wandern. Diese „Sichtlinien“-Abscheidung ist entscheidend für die Erzeugung einer glatten und gleichmäßigen Schicht. In normaler Luft würden die Beschichtungspartikel mit Luftmolekülen kollidieren, sich zufällig zerstreuen und zu einem schwachen, ungleichmäßigen und porösen Film führen.

Ermöglichung energiereicher Zustände

Viele fortschrittliche Beschichtungsverfahren erfordern die Erzeugung eines energiereichen Plasmas, einem ionisierten Gas. Diese energiereichen Bedingungen, die notwendig sind, um das Quellmaterial zu verdampfen und eine starke Bindung mit dem Substrat zu gewährleisten, können nur in der Niederdruckumgebung eines Vakuums erzeugt und aufrechterhalten werden.

Die zwei primären Beschichtungstechnologien

Obwohl es viele Variationen gibt, lassen sich fast alle Vakuum-Beschichtungen in zwei Hauptkategorien einteilen: Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD).

Physical Vapor Deposition (PVD)

PVD ist ein „physikalischer“ Prozess. Ein festes Quellmaterial, bekannt als Target, wird in eine Wolke von Atomen oder Molekülen verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch ein fester dünner Film entsteht.

Stellen Sie es sich wie das Kochen eines Wasserkochers vor: Dampf (Dampf) steigt auf und kondensiert als Wasser (ein fester Film) an einem kalten Küchenfenster. PVD ist eine hochkontrollierte Version dieses Prinzips auf atomarer Ebene und wird häufig zur Verbesserung der Verschleißfestigkeit, zur Reduzierung der Reibung und zum Auftragen brillanter dekorativer Farben verwendet.

Chemical Vapor Deposition (CVD)

CVD ist ein „chemischer“ Prozess. Anstatt mit einem Feststoff zu beginnen, werden ein oder mehrere flüchtige Vorläufergase in die Vakuumkammer eingeleitet. Diese Gase zersetzen sich und reagieren auf der Oberfläche eines erhitzten Substrats, wodurch die gewünschte feste Beschichtung entsteht.

Dies ähnelt eher dem Backen eines Kuchens, bei dem flüssige Zutaten (die Gase) mit Hitze reagieren, um einen festen Kuchen (die Beschichtung) zu bilden. CVD ist bekannt für die Herstellung außergewöhnlich harter, langlebiger und korrosionsbeständiger Beschichtungen und ist daher bei der Herstellung von Schneidwerkzeugen und Halbleitern unerlässlich.

Verständnis der Kompromisse und Einschränkungen

Die Vakuum-Beschichtung ist eine leistungsstarke, aber keine universell perfekte Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Sichtlinienabhängigkeit

Die meisten PVD-Verfahren haben Schwierigkeiten, komplexe Innenformen oder die Rückseiten von Objekten zu beschichten, da die Beschichtung nur auf Oberflächen abgeschieden werden kann, die sie von der Quelle „sehen“ kann. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine vollständige Abdeckung zu erreichen.

Hohe Temperaturanforderungen

Insbesondere CVD-Verfahren erfordern oft, dass das Substrat auf sehr hohe Temperaturen erhitzt wird (häufig über 800 °C). Dies kann die Eigenschaften des darunter liegenden Materials beschädigen oder negativ verändern und macht es für wärmebehandelten Stahl, Kunststoffe oder andere temperaturempfindliche Komponenten ungeeignet.

Kosten und Komplexität

Vakuumabscheidungssysteme stellen erhebliche Investitionen dar. Sie sind auf eine Reihe von Pumpen angewiesen, die zusammenarbeiten, um das erforderliche Hochvakuum zu erreichen, erfordern qualifiziertes Bedienpersonal und können langsamere Zykluszeiten als herkömmliche Beschichtungsverfahren wie die Galvanisierung aufweisen, was den Prozess teurer macht.

Kritische Oberflächenvorbereitung

Die Leistung einer Vakuum-Beschichtung hängt vollständig von ihrer Haftung auf dem Substrat ab. Die Oberfläche des Teils muss vor dem Eintritt in die Kammer makellos von allen Ölen, Oxiden und Mikro-Kontaminanten gereinigt werden. Jede Unvollkommenheit wird zu einem Fehlerpunkt für die Beschichtung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Verfahrens hängt vollständig vom Material Ihres Teils und Ihrem Leistungsziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit bei einem temperaturbeständigen Teil liegt: CVD ist oft die überlegene Wahl wegen seiner gleichmäßigen, dichten und gut haftenden Beschichtungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, einem temperaturempfindlichen Material eine haltbare dekorative Farbe, eine reibungsarme Oberfläche oder eine verschleißfeste Schicht hinzuzufügen: PVD bietet mehr Flexibilität mit einer breiten Palette von Materialien bei niedrigeren Prozesstemperaturen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz für ein einfaches Teil liegt: Sowohl PVD als auch CVD können ausgezeichnete Lösungen bieten, wobei die Wahl oft von der spezifischen korrosiven Umgebung und den Kostenbeschränkungen abhängt.

Durch das Verständnis dieser Grundprinzipien können Sie die Vakuum-Beschichtung nutzen, um ein Standardmaterial in eine leistungsstarke, zweckbestimmte Komponente zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalische Verdampfung eines festen Targets | Chemische Reaktion von Vorläufergasen auf einem erhitzten Substrat |

| Typische Schichtdicke | 0,25 - 10 Mikrometer | 0,25 - 10 Mikrometer |

| Temperatursensitivität | Niedrigere Temperaturen, geeignet für hitzeempfindliche Materialien | Hohe Temperaturen (>800°C), nicht geeignet für hitzeempfindliche Materialien |

| Ideal für | Dekorative Farben, reibungsarme Oberflächen, Verschleißfestigkeit auf verschiedenen Materialien | Extreme Härte, gleichmäßige dichte Beschichtungen, Schneidwerkzeuge, Halbleiter |

| Abdeckungseinschränkung | Sichtlinie; erfordert möglicherweise Drehung für komplexe Formen | Hervorragende Konformität, auch auf komplexen Innenflächen |

Verwandeln Sie Ihre Komponenten mit präzisionsgefertigten Vakuum-Beschichtungslösungen von KINTEK!

Ganz gleich, ob Sie die Verschleißfestigkeit verbessern, den Korrosionsschutz erhöhen oder brillante dekorative Oberflächen erzielen möchten – unsere Expertise in PVD- und CVD-Technologien stellt sicher, dass Ihre Materialien die höchsten Leistungsstandards erfüllen.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bedient vielfältige Labor- und Industrieanforderungen mit zuverlässigen, hochwertigen Lösungen. Lassen Sie uns Ihnen helfen, den idealen Beschichtungsprozess für Ihre spezifische Anwendung auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Vakuum-Beschichtungslösungen Ihren Produkten einen Mehrwert verleihen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien