Im Kern ist ein Vakuumofenbediener ein hochqualifizierter Techniker, der für das Einrichten, Betreiben und Überwachen eines Vakuumofens zur Durchführung von Wärmebehandlungsprozessen wie Löten, Glühen oder Härten verantwortlich ist. Sie sind nicht nur Maschinenwärter; sie verwalten ein komplexes System aus Pumpen, Ventilen und Steuerungen, um eine präzise, kontaminationsfreie Umgebung zu schaffen, die für die Verarbeitung von Hochleistungsmaterialien unerlässlich ist.

Ein Vakuumofenbediener ist das entscheidende menschliche Element in einem hochentwickelten Materialverarbeitungssystem. Sein Fachwissen stellt sicher, dass die theoretischen Vorteile der Vakuumwärmebehandlung – Reinheit, Präzision und überlegene Materialeigenschaften – im Endprodukt tatsächlich erreicht werden.

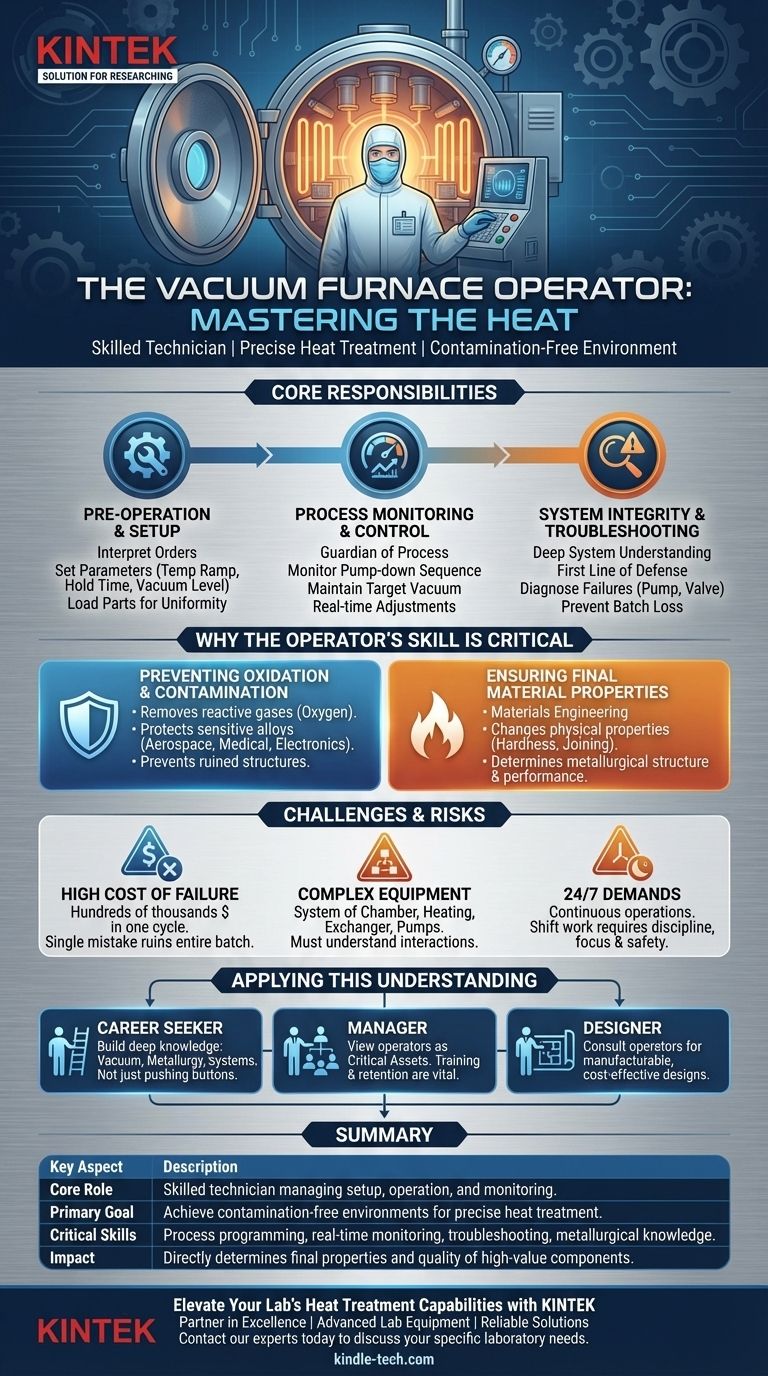

Die Kernaufgaben eines Bedieners

Ein Vakuumofen ist ein komplexes Gerät, dessen korrekte Funktion von den Fähigkeiten eines Bedieners abhängt. Während die Referenz Komponenten wie Pumpen, Ventile und Wärmetauscher erwähnt, ist es der Bediener, der deren Einsatz orchestriert, um ein bestimmtes Ergebnis zu erzielen.

Vorbereitung und Einrichtung

Die Arbeit des Bedieners beginnt lange bevor der Ofen aufheizt. Er ist dafür verantwortlich, Arbeitsaufträge und technische Spezifikationen zu interpretieren, um den korrekten Verarbeitungszyklus zu programmieren.

Dies beinhaltet das Festlegen präziser Parameter für Temperaturanstiegsraten, Haltezeiten und Vakuumdruckniveaus. Er lädt die Teile auch sorgfältig in den Ofen und sorgt für eine korrekte Platzierung für gleichmäßiges Erhitzen und Abkühlen.

Prozessüberwachung und -steuerung

Sobald ein Zyklus beginnt, wird der Bediener zum Wächter des Prozesses. Er überwacht ständig eine Reihe von Anzeigen und Messwerten und beobachtet die Abpumpsequenz, während Luft aus der Kammer evakuiert wird.

Seine Hauptaufgabe ist es, sicherzustellen, dass das System das Zielvakuum erreicht und aufrechterhält. Jede Abweichung oder Leckage könnte Verunreinigungen wie Sauerstoff einführen und die gesamte Charge kompromittieren. Er nimmt Echtzeitanpassungen vor, um sicherzustellen, dass der Zyklus genau wie geplant abläuft.

Systemintegrität und Fehlerbehebung

Ein Bediener muss ein intimes Verständnis der mechanischen und elektrischen Systeme des Ofens haben. Er ist die erste Verteidigungslinie gegen Geräteausfälle.

Wenn eine Vakuumpumpe ausfällt oder ein Ventil nicht abdichtet, muss der Bediener das Problem schnell diagnostizieren. Diese Fähigkeit zur Fehlerbehebung unter Druck unterscheidet einen Anfänger von einem Experten und kann den Verlust einer extrem teuren Materialcharge verhindern.

Warum die Fähigkeiten des Bedieners entscheidend sind

Die Vakuumumgebung macht diese Art der Wärmebehandlung so wertvoll, aber sie ist auch von Natur aus fragil. Die Sorgfalt des Bedieners schützt diese Umgebung und garantiert die Qualität des Endprodukts.

Vermeidung von Oxidation und Kontamination

Der grundlegende Zweck des Vakuums besteht darin, reaktive Gase, hauptsächlich Sauerstoff, zu entfernen, die bei hohen Temperaturen Oxidation und Kontamination verursachen würden.

Ein geschulter Bediener stellt sicher, dass das Vakuum "tief" und stabil genug ist, um empfindliche Legierungen zu schützen, die in der Luft- und Raumfahrt, Medizin und Elektronik eingesetzt werden. Ohne seine Wachsamkeit könnten die Oberfläche und die innere Struktur des Materials zerstört werden.

Sicherstellung der endgültigen Materialeigenschaften

Wärmebehandlung ist eine Form der Werkstofftechnik. Der Prozess ist darauf ausgelegt, die physikalischen Eigenschaften eines Metalls zu verändern – es härter, weicher zu machen oder es mit einem anderen Stück zu verbinden.

Die präzise Steuerung von Temperatur und Vakuum, die vom Bediener verwaltet wird, bestimmt direkt die endgültige metallurgische Struktur und somit die Leistung des Teils. Ein Fehler von nur wenigen Grad oder eine leichte Vakuumleckage kann dazu führen, dass eine Komponente die Spezifikationen nicht erfüllt.

Herausforderungen und Risiken verstehen

Die Rolle eines Vakuumofenbedieners ist mit erheblicher Verantwortung und Druck verbunden. Der Wert der Teile im Ofen kann oft außergewöhnlich hoch sein.

Die hohen Kosten des Scheiterns

Ein einziger Verarbeitungszyklus kann Präzisionskomponenten im Wert von Hunderttausenden von Dollar enthalten. Ein Fehler des Bedieners – eine falsche Einstellung, ein übersehener Alarm oder eine langsame Reaktion auf eine Leckage – kann die gesamte Charge unbrauchbar machen.

Die Komplexität der Ausrüstung

Wie in der Referenz beschrieben, ist ein Vakuumofen keine einzelne Maschine, sondern ein System miteinander verbundener Teile: eine Kammer, ein Heizsystem, ein Wärmetauscher und ein komplexes Vakuumsystem. Der Bediener muss verstehen, wie diese Elemente interagieren, um die Ausrüstung effektiv zu betreiben und Fehler zu beheben.

Die Anforderungen einer 24/7-Umgebung

Viele Wärmebehandlungsanlagen laufen kontinuierlich, um die Effizienz zu maximieren. Bediener arbeiten oft im Schichtbetrieb, was ein hohes Maß an Disziplin und Konzentration zu jeder Zeit erfordert, um Prozesse zu übergeben und die Betriebssicherheit und -qualität aufrechtzuerhalten.

Dieses Verständnis anwenden

Die Anerkennung der Rolle des Bedieners ist der Schlüssel zum Erfolg in jedem Bereich, der auf fortschrittliche Wärmebehandlung angewiesen ist.

- Wenn Sie diesen Karriereweg in Betracht ziehen: Konzentrieren Sie sich darauf, ein tiefes Wissen über Vakuumprinzipien, Metallurgie und elektromechanische Systeme aufzubauen, da diese Rolle weit mehr ist als nur Knöpfe drücken.

- Wenn Sie ein Manager in der Fertigung sind: Betrachten Sie Ihre qualifizierten Bediener als kritisches Gut, dessen Ausbildung und Bindung genauso wichtig sind wie die Wartung des Ofens selbst.

- Wenn Sie Teile entwerfen, die eine Wärmebehandlung erfordern: Konsultieren Sie Ofenbediener, um die praktischen Realitäten der Verarbeitung zu verstehen, da ihr Feedback zu besser herstellbaren und kostengünstigeren Designs führen kann.

Letztendlich ist der Vakuumofenbediener das wesentliche Bindeglied zwischen einem leistungsstarken Gerät und einem perfekten Hochleistungsprodukt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernrolle | Qualifizierter Techniker, der die Einrichtung, den Betrieb und die Überwachung des Vakuumofens verwaltet. |

| Primäres Ziel | Schaffung kontaminationsfreier Umgebungen für präzise Wärmebehandlungsprozesse. |

| Kritische Fähigkeiten | Prozessprogrammierung, Echtzeitüberwachung, Fehlerbehebung und metallurgisches Wissen. |

| Auswirkung | Bestimmt direkt die endgültigen Eigenschaften und die Qualität hochwertiger Komponenten. |

Steigern Sie die Wärmebehandlungskapazitäten Ihres Labors mit KINTEK

Ihr Vakuumofen ist nur so effektiv wie das Team, das ihn bedient. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die qualifizierte Bediener befähigen, unvergleichliche Ergebnisse zu erzielen. Von Präzisionsöfen bis hin zu essentiellen Vakuumsystemkomponenten sind unsere Lösungen auf Zuverlässigkeit und Leistung in anspruchsvollen Umgebungen ausgelegt.

Möchten Sie Ihre Wärmebehandlungsprozesse verbessern, die Produktqualität steigern oder Ihr Team mit den besten Werkzeugen für die Aufgabe ausstatten? Lassen Sie KINTEK Ihr Partner für Exzellenz sein.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie verhält sich die Sintertemperatur zur Schmelztemperatur? Ein Leitfaden zur Festkörperverbindung

- Wie hoch ist der Temperaturbereich für das Sintern? Ein Leitfaden zur 0,6-0,8 Tm-Regel für festere Werkstoffe

- Was bewirkt das Abschrecken bei der Wärmebehandlung? Kontrollierte Abkühlgeschwindigkeiten zur Erzielung gewünschter Materialeigenschaften

- Was ist die Bedeutung eines Hochpräzisions-Umlufttrockenschranks für Aktivkohle? Sicherstellung der Katalysatorintegrität

- Warum einen Vakuumreaktor zur Trocknung von OTMO verwenden? Gewährleistung einer hochreinen Synthese von Epoxidurethan-Oligomeren

- Welche Rolle spielt ein Hochtemperatur-Laborofen bei der Homogenisierung von Inconel 718? Gewährleistung mikroskopischer Präzision

- Was sind Sinterprodukte? Technische Materialien aus Pulver für überragende Leistung

- Was sind die Vorteile der Verwendung eines Vakuumofens für Dotter-Schale-Nanostrukturen? Integrität durch Vakuumtrocknung bewahren