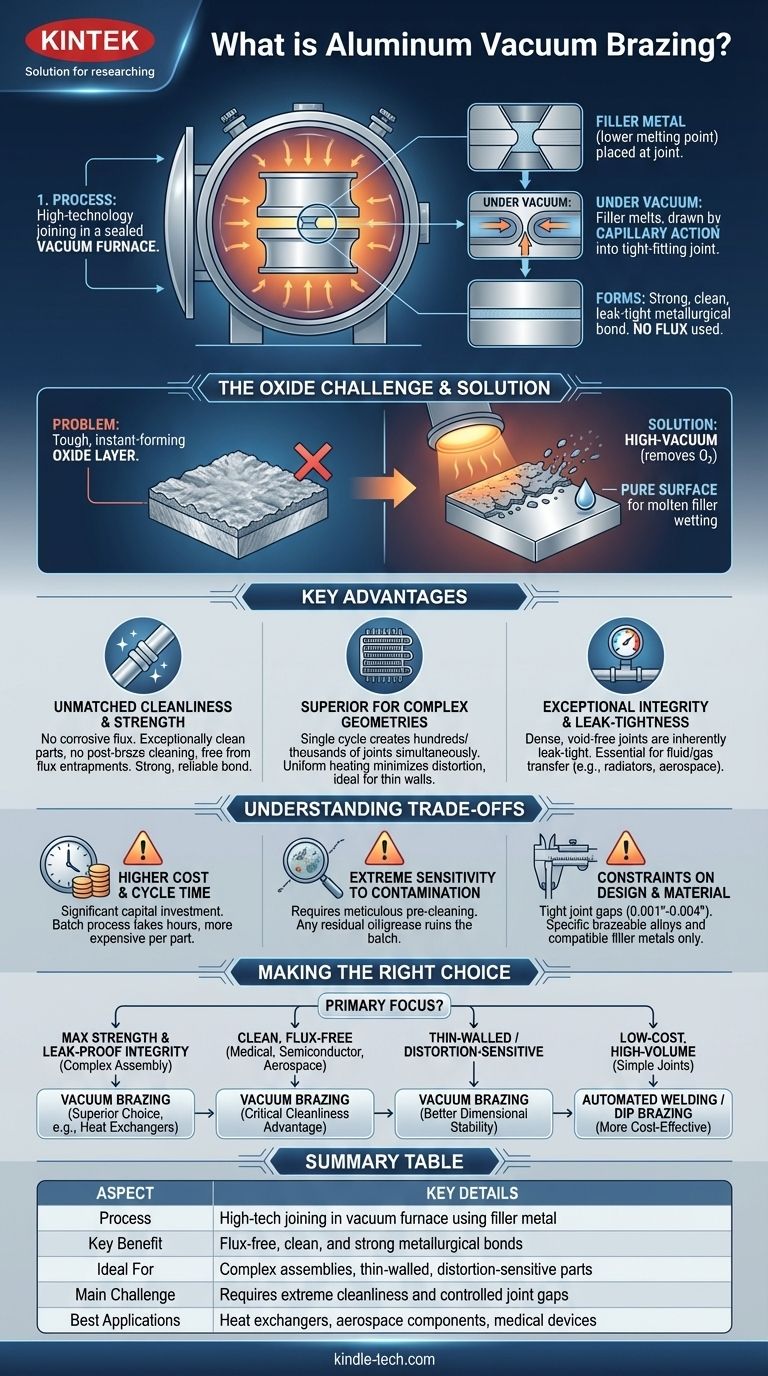

Im Kern ist das Aluminium-Vakuumlöten ein Hightech-Verbindungsprozess, der verwendet wird, um eine starke, dauerhafte Verbindung zwischen Aluminiumteilen in einem Vakuumofen herzustellen. Der Prozess beinhaltet das Erhitzen der Komponenten mit einem Füllmetall, das einen niedrigeren Schmelzpunkt als das Aluminium selbst hat. Unter Vakuum schmilzt dieses Füllmaterial und wird durch Kapillarwirkung in die eng anliegenden Fugen gezogen, wodurch eine außergewöhnlich saubere, dichte und metallurgisch einwandfreie Verbindung ohne den Einsatz von chemischem Flussmittel entsteht.

Das Verbinden von Aluminium stellt aufgrund seiner zähen, sofort bildenden Oxidschicht eine erhebliche Herausforderung dar. Das Aluminium-Vakuumlöten überwindet dies nicht mit korrosiven Chemikalien, sondern durch die Verwendung einer Hochvakuumumgebung, um Sauerstoff zu entfernen, was eine makellose metallurgische Verbindung für komplexe, hochleistungsfähige Baugruppen ermöglicht.

Wie überwindet das Vakuumlöten die Aluminium-Herausforderung?

Um den Wert dieses Prozesses zu verstehen, müssen Sie zunächst das grundlegende Problem verstehen, das er löst. Die Prinzipien sind unkompliziert, haben aber tiefgreifende Auswirkungen auf die Bauteilqualität und die Gestaltungsfreiheit.

Die entscheidende Rolle des Vakuums

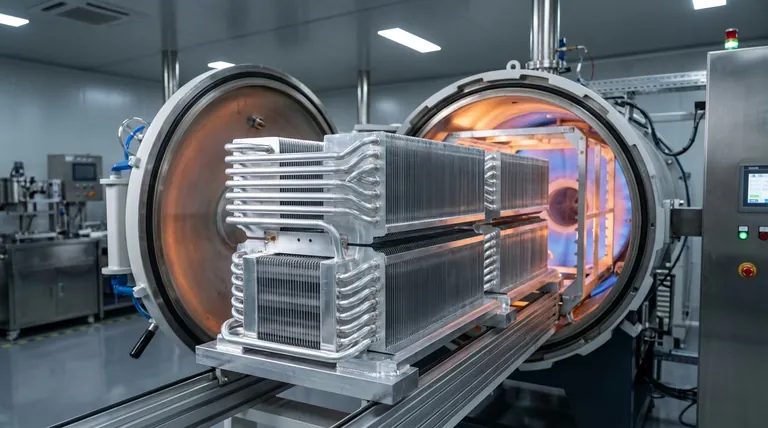

Der gesamte Prozess findet in einer versiegelten Kammer statt, in der der Druck auf ein nahezu perfektes Vakuum (typischerweise 10⁻⁵ Torr oder niedriger) reduziert wird. Diese Umgebung ist nicht nur ein Behälter; sie ist ein aktiver Teil des Prozesses.

Durch das Entfernen nahezu des gesamten Sauerstoffs verhindert das Vakuum, dass die Aluminiumteile beim Erhitzen oxidieren. Dies ist der Schlüssel dazu, warum der Prozess "flussmittelfrei" ist.

Aufbrechen der Oxidschicht

Selbst mit einem Vakuum gelangen Aluminiumteile mit einer bereits vorhandenen, hartnäckigen Aluminiumoxidschicht in den Ofen. Die Kombination aus hoher Hitze und der Vakuumumgebung, oft unterstützt durch geringe Mengen Magnesium in der Fülllegierung, die als Sauerstoff-"Getter" wirken, führt dazu, dass diese Oxidschicht aufbricht und sich auflöst.

Dies legt eine reine, makellose Aluminiumoberfläche frei, die es dem geschmolzenen Füllmetall ermöglicht, das Grundmetall richtig zu "benetzen" und eine starke Verbindung herzustellen.

Das Füllmetall und die Kapillarwirkung

Eine spezielle Aluminium-Silizium-Fülllegierung, oft in Form einer dünnen Folie oder Paste, wird vor dem Erhitzen an den Rand der Fuge gelegt. Wenn der Ofen die präzise Löttemperatur erreicht – knapp unter dem Schmelzpunkt des Aluminium-Grundmaterials – schmilzt das Füllmaterial.

Da die Oberflächen perfekt sauber sind, wird das geschmolzene Füllmaterial durch ein physikalisches Phänomen namens Kapillarwirkung auf natürliche Weise in die mikroskopisch kleinen Spalte zwischen den Teilen gezogen und füllt die Fuge vollständig aus.

Wesentliche Vorteile gegenüber herkömmlichen Verbindungsmethoden

Vakuumlöten ist kein Ersatz für alle Schweiß- oder konventionellen Lötverfahren, bietet aber deutliche Vorteile für spezifische, anspruchsvolle Anwendungen.

Unübertroffene Sauberkeit und Festigkeit

Da kein korrosives Flussmittel verwendet wird, sind die fertigen Teile außergewöhnlich sauber und hell und erfordern keine Nachreinigung. Die resultierende Verbindung ist frei von Flussmitteleinschlüssen, die Hohlräume, Schwachstellen oder zukünftige Korrosion verursachen können, was zu einer stärkeren und zuverlässigeren Verbindung führt.

Hervorragend für komplexe und empfindliche Geometrien

Ein einziger Zyklus in einem Vakuumofen kann Hunderte oder sogar Tausende von Verbindungen gleichzeitig an einer komplexen Baugruppe, wie einem Wärmetauscher, herstellen. Dies ist beim Schweißen, das eine sequentielle, punktuelle Verbindung erfordert, unmöglich. Die gleichmäßige Erwärmung minimiert auch Verformungen, wodurch es ideal für dünnwandige Komponenten ist.

Außergewöhnliche Verbindungsfestigkeit und Dichtheit

Das Verfahren erzeugt dichte, porenfreie Verbindungen, die von Natur aus dicht sind. Dies ist unerlässlich für Anwendungen, die den Transfer von Flüssigkeiten oder Gasen beinhalten, wie z. B. Heizkörper, Kühlplatten für die Elektronik und Treibstoffleitungen in der Luft- und Raumfahrt.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Objektivität erfordert die Anerkennung der Grenzen des Aluminium-Vakuumlötens.

Höhere Prozesskosten und Zykluszeit

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar, und der Prozess selbst – einschließlich Abpumpen, Erhitzen, Löten und kontrolliertem Abkühlen – ist ein Batch-Prozess, der mehrere Stunden dauert. Dies macht ihn pro Teil teurer als die meisten hochvolumigen Schweißvorgänge.

Extreme Empfindlichkeit gegenüber Kontamination

Der Erfolg eines flussmittelfreien Lötens hängt vollständig von der Sauberkeit der Komponenten ab. Jegliche Restöle, Fette oder andere Oberflächenverunreinigungen können im Vakuum ausgasen und die gesamte Charge ruinieren. Dies erfordert einen sorgfältigen Vorreinigungsprozess.

Einschränkungen bei Design und Material

Verbindungen müssen mit engen, kontrollierten Spalten (typischerweise 0,001" - 0,004") konstruiert werden, um eine ordnungsgemäße Kapillarwirkung zu ermöglichen. Darüber hinaus können nur spezifische "lötbare" Aluminiumlegierungen verwendet werden, und das Füllmetall muss mit dem Grundmaterial kompatibel sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Verbindungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihren primären Design- und Leistungszielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichtheit für eine komplexe Baugruppe liegt: Aluminium-Vakuumlöten ist die überlegene Wahl, insbesondere für Teile wie Mehrkanal-Wärmetauscher.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, flussmittelfreier Komponenten für medizinische, Halbleiter- oder Luft- und Raumfahrtanwendungen liegt: Die inhärente Sauberkeit des Vakuumlötens ist ein entscheidender Vorteil, der potenzielle Verunreinigungen vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dünnwandiger oder verformungsempfindlicher Teile liegt: Die gleichmäßige, kontrollierte Erwärmung des Vakuumlötens bietet eine weitaus bessere Dimensionsstabilität als lokales Schweißen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung einfacher Verbindungen liegt: Automatisiertes Schweißen oder Tauchlöten kann eine kostengünstigere Lösung sein.

Durch das Verständnis seiner Prinzipien und Kompromisse können Sie das Aluminium-Vakuumlöten nutzen, um ein Qualitätsniveau und eine Designkomplexität zu erreichen, die mit herkömmlichen Methoden unerreichbar sind.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Hightech-Verbindung in Vakuumofen mittels Füllmetall |

| Hauptnutzen | Flussmittelfreie, saubere und starke metallurgische Verbindungen |

| Ideal für | Komplexe Baugruppen, dünnwandige, verformungsempfindliche Teile |

| Haupt-Herausforderung | Erfordert extreme Sauberkeit und kontrollierte Fugenabstände |

| Beste Anwendungen | Wärmetauscher, Luft- und Raumfahrtkomponenten, medizinische Geräte |

Bereit, die Qualität Ihrer Aluminiumkomponenten durch Präzisions-Vakuumlöten zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die Hochleistungsverbindungsprozesse wie das Aluminium-Vakuumlöten unterstützen. Unser Fachwissen hilft Herstellern in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie, überlegene Verbindungsfestigkeit und Sauberkeit ohne Flussmittelkontamination zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Lötprozess optimieren und die starken, dichten Baugruppen liefern können, die Ihre Anwendungen erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung