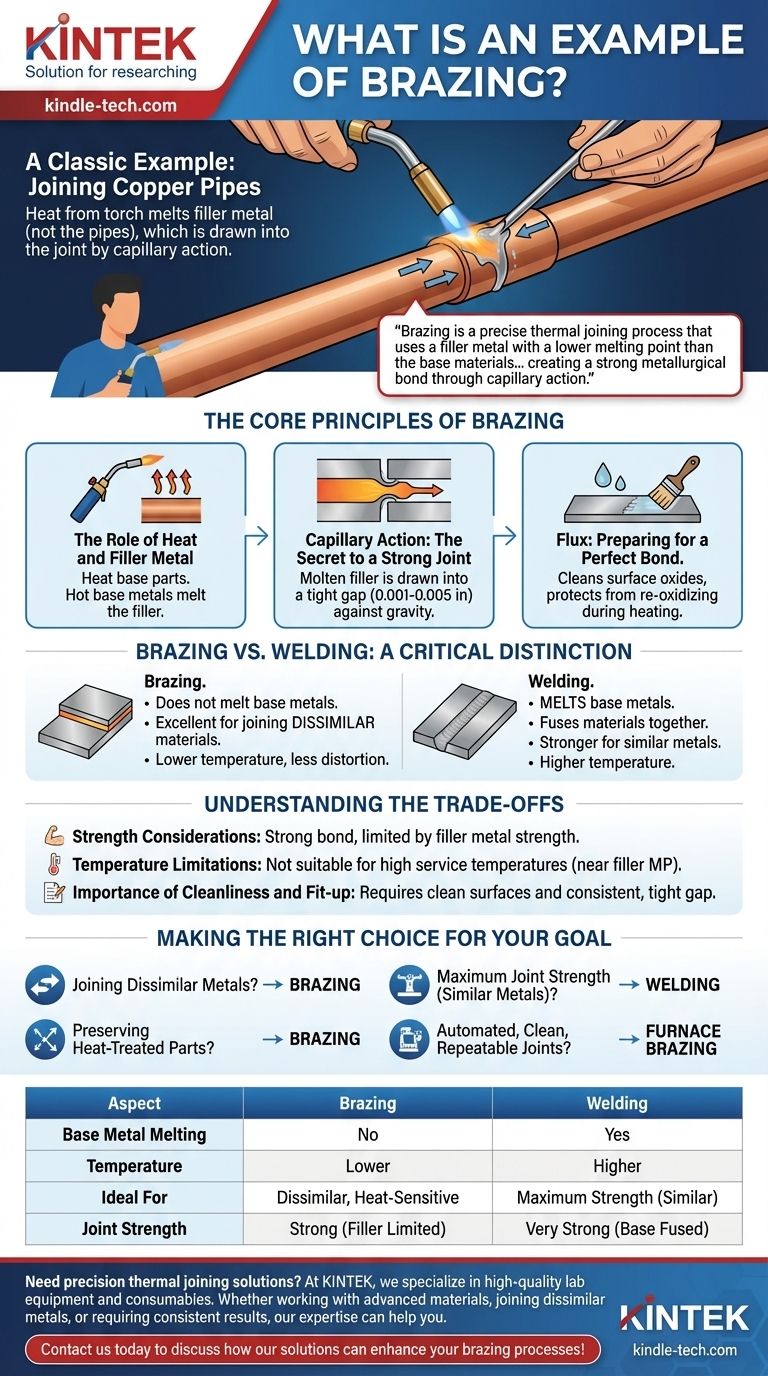

Ein klassisches Beispiel für das Hartlöten ist der Prozess des Verbindens von Kupferrohren in Sanitär- und HLK-Anlagen. Bei dieser Anwendung erhitzt ein Brenner die Kupferrohre an der Verbindungsstelle, und sobald sie heiß genug sind, wird eine Füllmetalllegierung (oft eine Silberlegierung) an die Naht gehalten. Die heißen Rohre schmelzen sofort das Füllmetall, das dann durch Kapillarwirkung in den engen Spalt zwischen den beiden Rohrstücken gezogen wird und eine starke, dichte Verbindung schafft, ohne das Kupfer selbst zu schmelzen.

Hartlöten ist ein präziser thermischer Fügeprozess, bei dem ein Füllmetall verwendet wird, dessen Schmelzpunkt niedriger ist als der der Grundwerkstoffe. Das Schlüsselprinzip besteht darin, dass die Grundwerkstoffe erhitzt werden, um das Füllmaterial zu schmelzen – nicht umgekehrt –, wodurch durch ein Phänomen namens Kapillarwirkung eine starke metallurgische Verbindung entsteht.

Die Grundprinzipien des Hartlötens

Um das Hartlöten wirklich zu verstehen, muss man über die Anwendung hinausgehen und die grundlegende Wissenschaft erfassen, die es ermöglicht. Der Prozess ist ein sorgfältiges Gleichgewicht zwischen Temperatur, Materialwissenschaft und Physik.

Die Rolle von Hitze und Füllmetall

Beim Hartlöten liegt die Temperatur unter dem Schmelzpunkt der zu verbindenden Grundwerkstoffe. Die Hitze von einem Brenner oder Ofen wird breitflächig auf die Grundteile im Bereich der Verbindung aufgebracht.

Das Füllmetall in Draht- oder Stangenform wird erst eingeführt, wenn die Grundteile die richtige Temperatur erreicht haben. Dies ist ein entscheidender Schritt; die heißen Grundwerkstoffe sind es, die das Füllmaterial schmelzen, wodurch sichergestellt wird, dass die Hitze genau dort ist, wo sie sein muss.

Kapillarwirkung: Das Geheimnis einer starken Verbindung

Die eigentliche Magie des Hartlötens ist die Kapillarwirkung. Dies ist die Tendenz einer Flüssigkeit, in einen sehr engen Raum gezogen zu werden, selbst gegen die Schwerkraft.

Damit dies funktioniert, müssen die Teile einen sehr spezifischen, engen Spalt zwischen sich haben (typischerweise 0,001 bis 0,005 Zoll). Wenn das geschmolzene Füllmetall diesen Spalt berührt, wird es sofort hineingezogen, füllt den Raum zwischen den beiden Oberflächen vollständig aus und bildet beim Abkühlen eine formidable Verbindung.

Flussmittel: Vorbereitung der Oberfläche für eine perfekte Verbindung

Metalloberflächen weisen natürlicherweise eine Oxidschicht auf, die verhindert, dass das Füllmetall richtig haftet. Hier kommt das Flussmittel ins Spiel.

Flussmittel ist ein chemisches Reinigungsmittel, das vor dem Erhitzen auf die Verbindung aufgetragen wird. Es schmilzt und wird aktiv, löst Oxide auf und schützt die Oberflächen während des Erhitzungsprozesses vor erneuter Oxidation, wodurch sichergestellt wird, dass das geschmolzene Füllmaterial direkt mit dem sauberen Grundmetall verbunden werden kann.

Hartlöten vs. Schweißen: Ein wichtiger Unterschied

Viele Menschen verwechseln Hartlöten mit Schweißen, aber es handelt sich um grundlegend unterschiedliche Prozesse mit unterschiedlichen Vorteilen und Anwendungsfällen. Das Verständnis dieses Unterschieds ist der Schlüssel, um zu erkennen, warum Hartlöten für bestimmte Anwendungen gewählt wird.

Temperatur und das Grundmetall

Der bedeutendste Unterschied besteht darin, dass beim Schweißen die Grundmetalle geschmolzen werden. Eine Schweißnaht verschmilzt Materialien, indem sie sie zusammen schmilzt, oft mit einem Füllmaterial, um beim Abkühlen ein einziges, durchgehendes Stück zu bilden.

Beim Hartlöten werden die Grundmetalle niemals geschmolzen. Dieser Prozess bei niedrigerer Temperatur führt seltener zu einer Verformung der Teile, einer Veränderung ihrer metallurgischen Eigenschaften (wie der Wärmebehandlung) oder der Entstehung von thermischen Spannungen.

Verbinden ungleicher Materialien

Da beim Hartlöten die Grundmetalle nicht schmelzen, ist es außergewöhnlich effektiv beim Verbinden von Materialien mit sehr unterschiedlichen Eigenschaften, wie Kupfer mit Stahl oder Hartmetall mit Stahl. Dies ist mit den meisten herkömmlichen Schweißverfahren extrem schwierig oder unmöglich zu erreichen.

Die Abwägungen verstehen

Obwohl das Hartlöten leistungsstark ist, ist es keine universelle Lösung. Es ist wichtig, seine Grenzen zu erkennen, um zu wissen, wann es die geeignete Wahl für ein technisches Problem ist.

Festigkeitsüberlegungen

Eine ordnungsgemäß hartgelötete Verbindung ist sehr stark, da die Fülllegierung eine metallurgische Bindung mit den Grundwerkstoffen eingeht. Die Festigkeit der Verbindung wird jedoch letztendlich durch die Festigkeit des Füllmetalls selbst begrenzt, das typischerweise geringer ist als die der Grundwerkstoffe. Eine Schweißverbindung, die die Grundwerkstoffe verschmilzt, ist oft fester.

Temperaturbeschränkungen

Die beim Hartlöten verwendeten Füllmetalle haben einen niedrigeren Schmelzpunkt als die Grundwerkstoffe. Das bedeutet, dass eine hartgelötete Komponente nicht in einer Umgebung eingesetzt werden kann, in der die Betriebstemperaturen sich dem Schmelzpunkt der Lötlegierung nähern würden, da die Verbindung versagen würde.

Die Bedeutung von Sauberkeit und Passung

Hartlöten ist bei der Vorbereitung weitaus weniger nachsichtig als Schweißen. Der Erfolg der Verbindung hängt vollständig davon ab, dass saubere Oberflächen und ein gleichmäßiger, enger Spalt zwischen den Teilen vorhanden sind, um eine ordnungsgemäße Kapillarwirkung zu ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Fügemethode hängt vollständig von den Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle liegt (z. B. Stahl mit Kupfer): Hartlöten ist fast immer die überlegene und praktischere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Eigenschaften wärmebehandelter Teile liegt: Die niedrigeren Temperaturen des Hartlötens machen es zur idealen Methode, um Verformungen oder metallurgische Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Verbindungsfestigkeit bei ähnlichen Metallen liegt: Schweißen ist in der Regel die bessere Option, da es die Grundwerkstoffe direkt miteinander verschmilzt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer großen Anzahl sauberer, wiederholbarer Verbindungen auf automatisierte Weise liegt: Ofenlöten ist ein äußerst effizienter und weit verbreiteter industrieller Fertigungsprozess.

Letztendlich verschafft Ihnen das Verständnis des Hartlötens ein vielseitiges und präzises Werkzeug zur Lösung komplexer technischer Herausforderungen.

Zusammenfassungstabelle:

| Aspekt | Hartlöten | Schweißen |

|---|---|---|

| Schmelzen des Grundmetalls | Nein | Ja |

| Temperatur | Niedriger (unter dem Schmelzpunkt des Grundmetalls) | Höher (schmilzt Grundmetalle) |

| Ideal für | Ungleiche Metalle, wärmeempfindliche Teile | Maximale Festigkeit bei ähnlichen Metallen |

| Verbindungsfestigkeit | Stark, begrenzt durch Füllmetall | Sehr stark, verschmilzt Grundmetalle |

Benötigen Sie präzise thermische Fügelösungen für Ihr Labor oder Ihre Produktionslinie?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie mit fortschrittlichen Materialien arbeiten, ungleiche Metalle verbinden oder konsistente, wiederholbare Ergebnisse benötigen – unser Fachwissen kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Hartlötprozesse verbessern und Ihre betriebliche Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit