Eine inerte Atmosphäre ist eine kontrollierte Umgebung, aus der reaktive Gase, hauptsächlich Sauerstoff, entfernt und durch ein nicht reaktives (inertes) Gas ersetzt wurden. Dies geschieht, um unerwünschte chemische Reaktionen wie Oxidation, Verbrennung oder den Abbau empfindlicher Materialien zu verhindern. Es handelt sich um eine grundlegende Technik, die in der wissenschaftlichen Forschung, der industriellen Fertigung und der Lebensmittelkonservierung eingesetzt wird.

Der Hauptzweck einer inerten Atmosphäre besteht darin, Kontrolle über eine chemische Umgebung zu erlangen. Durch den Ersatz von reaktiver Luft durch ein stabiles Gas können natürliche Prozesse wie Verfall, Rost und Feuer gezielt gestoppt oder verlangsamt werden, wodurch Produktqualität, Prozesssicherheit und Materialintegrität gewährleistet werden.

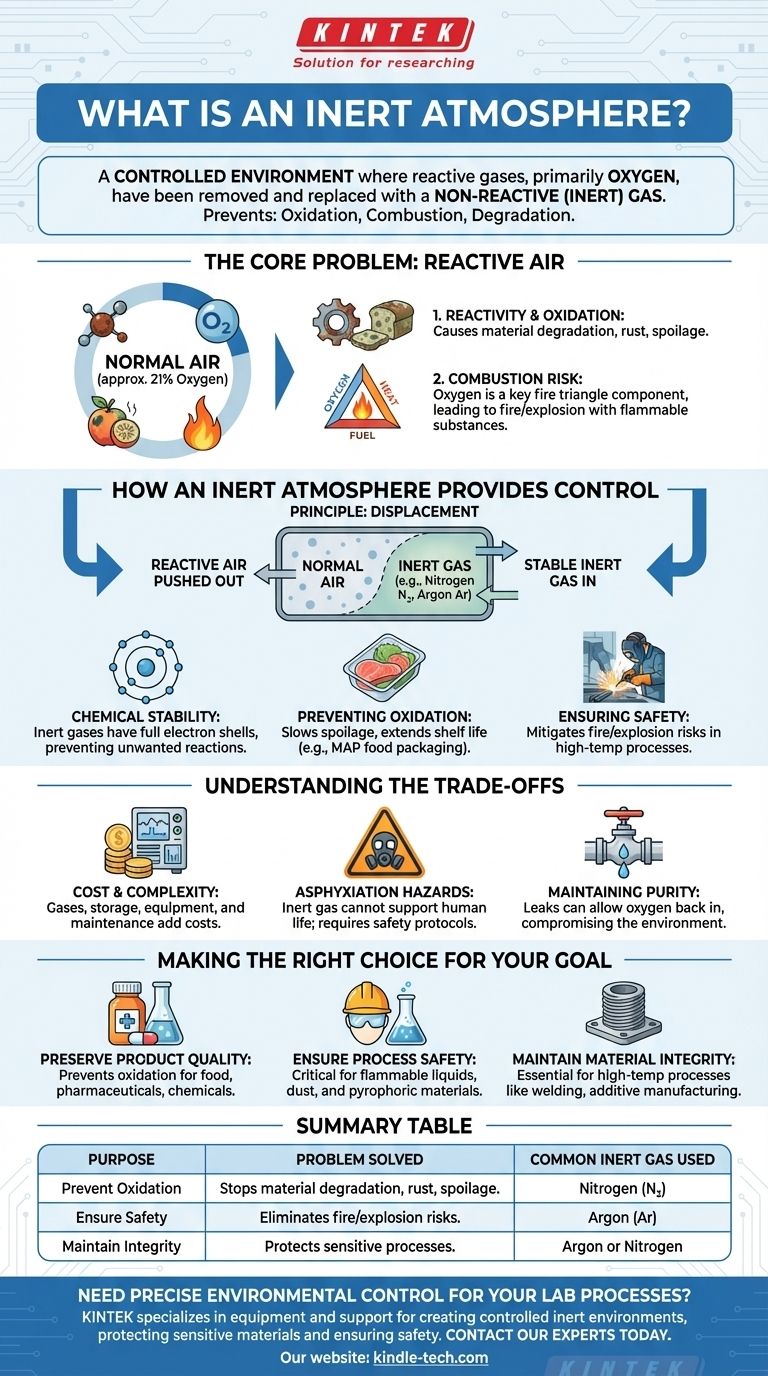

Das Kernproblem: Warum normale Luft oft problematisch ist

Um den Bedarf an einer inerten Atmosphäre zu verstehen, müssen wir zunächst die Probleme erkennen, die normale Luft und insbesondere ihre Bestandteile bei empfindlichen Prozessen verursachen können.

Die Reaktivität von Sauerstoff

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Element. Diese Reaktivität ist für unzählige chemische Prozesse verantwortlich.

Obwohl dieser Sauerstoff für das Leben unerlässlich ist, verursacht seine Neigung zur Reaktion Oxidation, einen Prozess, der Materialien zersetzt. Dies umfasst das Verderben von Lebensmitteln, das Rosten von Metallen und den Abbau empfindlicher Chemikalien.

Die Gefahr der Verbrennung

Sauerstoff ist neben Hitze und Brennstoff ein entscheidender Bestandteil des „Feuerdreiecks“. Bei vielen industriellen Prozessen, bei denen brennbare Stoffe oder feine Pulver beteiligt sind, stellt die Anwesenheit von Sauerstoff ein ständiges Risiko für Feuer oder Explosion dar.

Die Entfernung von Sauerstoff aus der Umgebung bricht das Feuerdreieck effektiv auf und macht den Prozess erheblich sicherer.

Wie eine inerte Atmosphäre Kontrolle bietet

Die Schaffung einer inerten Atmosphäre ist eine Lösung, die auf einem einfachen Prinzip beruht: Verdrängung. Durch das Fluten eines abgedichteten Raumes mit einem nicht reaktiven Gas wird die reaktive Luft herausgedrängt.

Das Prinzip der chemischen Stabilität

Die Wissenschaft dahinter beruht auf der Stabilität inerter Gase. Gase wie Stickstoff und Argon haben volle äußere Elektronenschalen, was sie unter den meisten Bedingungen chemisch nicht reaktiv macht.

Sie gehen keine leicht Bindungen mit anderen Elementen ein und können daher in einer Umgebung existieren, ohne die vorhandenen Materialien oder Chemikalien zu beeinträchtigen. Diese Stabilität verhindert die unerwünschten Reaktionen, die Sauerstoff sonst verursachen würde.

Verhinderung von Oxidation und Abbau

Bei der Lebensmittelverpackung verlangsamt das Ersetzen von Luft durch Stickstoff – ein Prozess, der als Verpackung unter modifizierter Atmosphäre (MAP) bezeichnet wird – den Verderb drastisch und verlängert die Haltbarkeit.

Ebenso schützen in der Elektronikfertigung oder chemischen Synthese inerte Atmosphären empfindliche Komponenten und Reagenzien vor dem Abbau durch den Kontakt mit Sauerstoff oder Feuchtigkeit.

Gewährleistung von Sicherheit und Stabilität

In Bereichen wie der chemischen Fertigung oder dem 3D-Metalldruck beinhalten Prozesse oft hohe Temperaturen und brennbare Materialien.

Das Arbeiten in einer inerten Atmosphäre mindert das Risiko von Feuer und Explosionen und ermöglicht es, diese Prozesse sicher und mit vorhersehbaren Ergebnissen durchzuführen.

Die Abwägungen verstehen

Obwohl die Implementierung einer inerten Atmosphäre wirkungsvoll ist, stellt sie eine bewusste technische Entscheidung mit spezifischen Überlegungen dar. Es ist keine universell notwendige Lösung.

Kosten und Komplexität

Die verwendeten Gase, wie hochreiner Stickstoff oder Argon, sind mit Kosten für Anschaffung, Lagerung und Handhabung verbunden. Die Ausrüstung, die zur Schaffung und Aufrechterhaltung der abgedichteten, inerten Umgebung erforderlich ist, erhöht ebenfalls die mechanische Komplexität und die Kosten jeder Operation.

Erstickungsgefahren

Die kritischste Sicherheitsbedenken ist die Erstickungsgefahr. Eine Atmosphäre, die Verbrennung oder Oxidation nicht unterstützen kann, kann auch menschliches Leben nicht unterstützen. Strikte Sicherheitsprotokolle, einschließlich Sauerstoffüberwachung und Belüftung, sind in jedem Bereich, in dem Inertgase verwendet werden, unerlässlich.

Aufrechterhaltung der Reinheit

Eine wirklich inerte Atmosphäre zu erreichen und aufrechtzuerhalten, kann eine Herausforderung sein. Lecks im Behälter oder System können dazu führen, dass Sauerstoff wieder eindringt, was die Integrität des Prozesses beeinträchtigt und die Vorteile möglicherweise zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung einer inerten Atmosphäre ist eine Frage der Anpassung der Lösung an ein spezifisches Problem. Ihr primäres Ziel bestimmt ihren Wert.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Produktqualität liegt: Eine inerte Atmosphäre ist eine der effektivsten Methoden zur Verhinderung von Oxidation und zur Verlängerung der Haltbarkeit von Lebensmitteln, Pharmazeutika und Chemikalien.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Sie ist eine nicht verhandelbare Sicherheitsmaßnahme beim Umgang mit brennbaren Flüssigkeiten, brennbaren Stäuben oder pyrophoren Materialien.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Sie ist unerlässlich für Hochtemperaturprozesse wie Schweißen oder additive Fertigung, wo sie die Bildung von Oxiden verhindert, die das Endprodukt schwächen.

Letztendlich ist die Schaffung einer inerten Atmosphäre ein grundlegendes Werkzeug, um Präzision und Kontrolle zu erreichen und eine unvorhersehbare Umgebung in eine stabile und sichere zu verwandeln.

Zusammenfassungstabelle:

| Zweck | Gelöstes Problem | Häufig verwendetes Inertgas |

|---|---|---|

| Oxidation verhindern | Stoppt Materialabbau, Rost und Verderb. | Stickstoff (N₂) |

| Sicherheit gewährleisten | Beseitigt Brand-/Explosionsrisiken durch brennbare Materialien. | Argon (Ar) |

| Integrität aufrechterhalten | Schützt empfindliche Prozesse in Fertigung und F&E. | Argon oder Stickstoff |

Benötigen Sie eine präzise Umweltkontrolle für Ihre Laborprozesse?

Eine inerte Atmosphäre ist der Schlüssel zur Gewährleistung der Sicherheit, zur Vermeidung von Kontaminationen und zur Erzielung zuverlässiger Ergebnisse in der chemischen Synthese, der Materialverarbeitung und der Probenvorbereitung.

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung zur Schaffung und Aufrechterhaltung dieser kontrollierten Umgebungen. Unsere Lösungen helfen Ihnen, empfindliche Materialien zu schützen und sicher zu arbeiten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit