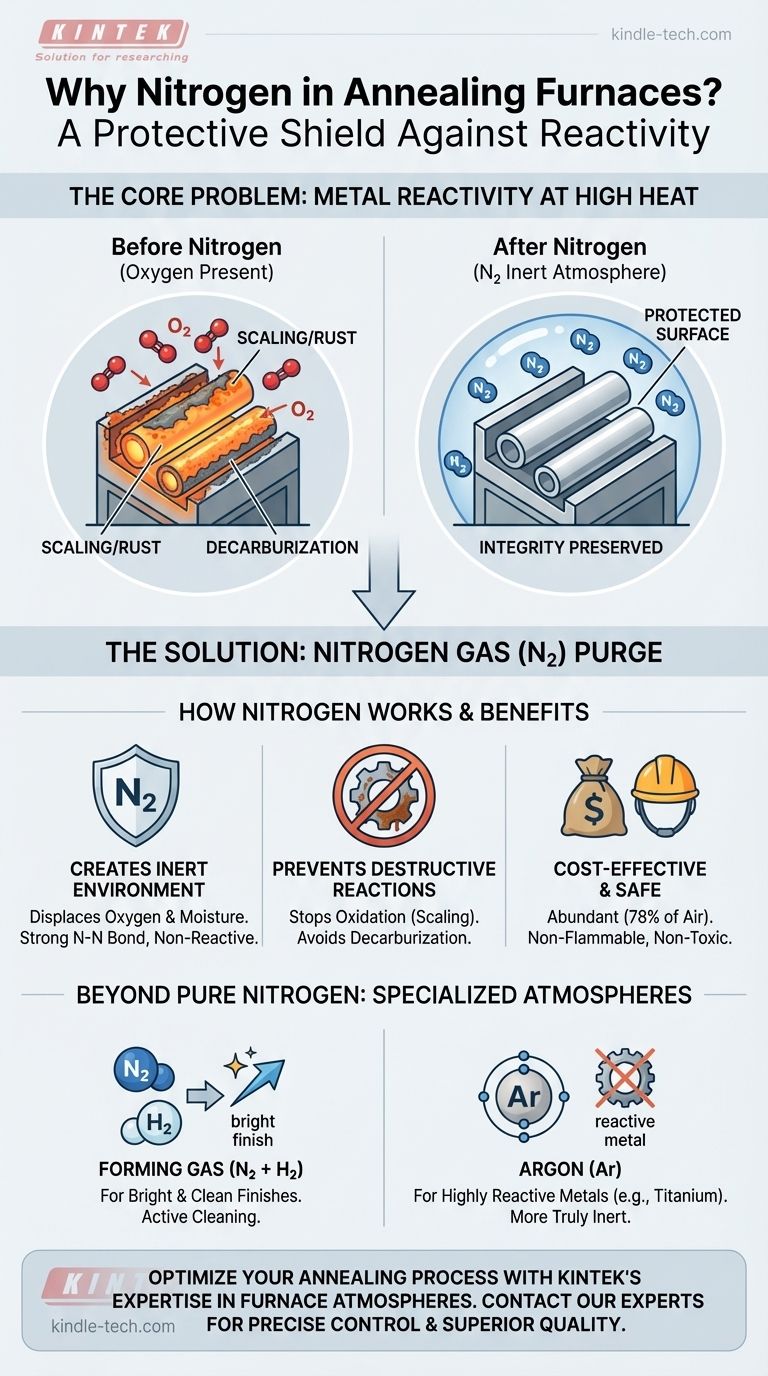

Kurz gesagt: Stickstoff wird in einem Glühofen verwendet, um eine schützende, nicht reaktive Atmosphäre zu schaffen. Diese inerte Umgebung verdrängt Sauerstoff und Feuchtigkeit und verhindert so, dass bei hohen Temperaturen zerstörerische chemische Reaktionen wie Oxidation (Zunderbildung/Rost) und Entkohlung auf der Metalloberfläche ablaufen.

Die Kernherausforderung beim Glühen besteht darin, dass die Hitze, die das Metall erweicht, es gleichzeitig sehr anfällig für Schäden durch die Luft macht. Stickstoffgas wirkt als kostengünstiger, unsichtbarer Schutzschild, der die Integrität und Oberflächengüte des Materials während des gesamten Prozesses schützt.

Das Kernproblem: Die Reaktivität von Metall bei hohen Temperaturen

Um die Rolle des Stickstoffs zu verstehen, müssen wir zuerst das Problem verstehen, das er löst. Beim Glühen wird ein Metall auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt, um die gewünschten Eigenschaften zu erzielen.

Was ist Glühen?

Glühen ist ein Wärmebehandlungsprozess, der hauptsächlich dazu dient, ein Metall weicher zu machen, es duktiler und weniger spröde zu machen. Er dient auch dazu, innere Spannungen abzubauen, die sich während früherer Fertigungsschritte wie Kaltumformung oder Zerspanung aufgebaut haben könnten.

Die Gefahr der Oxidation

Bei erhöhten Temperaturen reagieren die meisten Metalle, insbesondere Eisen und Stahl, leicht mit dem Sauerstoff in der Luft. Diese Reaktion, bekannt als Oxidation, bildet eine spröde, flockige Schicht aus Metalloxid auf der Oberfläche, die allgemein als „Walzzunder“ bezeichnet wird.

Dieser Zunder ist schädlich. Er beeinträchtigt die Oberflächengüte, kann nachfolgende Beschichtungs- oder Galvanisierungsarbeiten behindern und stellt einen Materialverlust dar.

Das Risiko der Entkohlung

Bei Kohlenstoffstählen besteht ein weiteres erhebliches Risiko: die Entkohlung. Bei Glühtemperaturen kann der Kohlenstoff im Stahl mit Sauerstoff oder Wasserdampf reagieren.

Diese Reaktion entzieht der obersten Schicht des Stahls Kohlenstoff. Das Ergebnis ist eine weiche, schwache Oberfläche, die nicht mehr die beabsichtigte Festigkeit und Verschleißfestigkeit aufweist, was ein kritischer Qualitätsfehler ist.

Stickstoff als Schutzatmosphäre

Die Verwendung einer kontrollierten Atmosphäre ist die Lösung, um diese unerwünschten Reaktionen zu verhindern. Stickstoff ist das am häufigsten verwendete Gas für diesen Zweck.

Schaffung einer inerten Umgebung

Stickstoff (N₂) ist ein weitgehend inertes Gas, was bedeutet, dass es nicht leicht mit anderen Elementen reagiert. Seine Atome werden durch eine sehr starke Dreifachbindung zusammengehalten, die sich bei typischen Glühtemperaturen nur schwer aufbrechen lässt.

Durch kontinuierliches Spülen der Ofenkammer mit Stickstoff wird der reaktive Sauerstoff (der etwa 21 % der Luft ausmacht) verdrängt. Dies entzieht den Oxidations- und Entkohlungsreaktionen den Brennstoff, den sie zum Auftreten benötigen.

Warum Stickstoff die ideale Wahl ist

Stickstoff wird aus mehreren wichtigen Gründen gegenüber anderen Gasen bevorzugt:

- Verfügbarkeit: Es ist die Hauptkomponente der Erdatmosphäre (~78 %), wodurch es leicht verfügbar und relativ kostengünstig herzustellen ist.

- Inertheit: Wie bereits erwähnt, macht seine chemische Stabilität es zu einem wirksamen Schutzschild, der die Zusammensetzung des Metalls nicht beeinträchtigt.

- Sicherheit: Es ist nicht brennbar und ungiftig, wodurch es in Industrieumgebungen sicher zu handhaben ist (mit angemessener Belüftung, um Erstickung zu verhindern).

Über reinen Stickstoff hinaus: Schutzgasgemische

Für Anwendungen, die ein noch höheres Maß an Oberflächenreinheit erfordern, kann reiner Stickstoff mit anderen Gasen gemischt werden.

Eine gängige Mischung ist das „Schutzgas“, das typischerweise aus 95 % Stickstoff und 5 % Wasserstoff besteht. Die geringe Menge an Wasserstoff wirkt als Reduktionsmittel, was bedeutet, dass es aktiv jeglichen Rest-Sauerstoff aufnimmt und sogar leichte Oberflächenoxidationen umkehren kann, was zu einem „blanken“ Finish führt.

Abwägungen und Einschränkungen verstehen

Obwohl es sehr wirksam ist, ist die Verwendung einer Stickstoffatmosphäre nicht ohne Überlegungen. Das Verständnis dieser Punkte ist entscheidend für eine erfolgreiche Umsetzung.

Die entscheidende Rolle der Reinheit

Die Wirksamkeit des Stickstoffschutzschildes hängt direkt von seiner Reinheit ab. Jede signifikante Sauerstoff- oder Feuchtigkeitskontamination in der Stickstoffzufuhr beeinträchtigt seine Schutzeigenschaften und kann dennoch zu Oberflächenfehlern führen.

Kosten vs. Nutzen

Die Verwendung einer Stickstoffatmosphäre verursacht zusätzliche Betriebskosten für das Gas selbst sowie für die erforderliche Lagerungs- und Lieferinfrastruktur. Diese Kosten werden jedoch fast immer durch die Vermeidung von Ausschuss, Nacharbeit und Produktfehlern, die durch Oxidation und Entkohlung verursacht werden, gerechtfertigt.

Das Potenzial für unerwünschte Nitrierung

Obwohl Stickstoff bei den meisten Glühtemperaturen inert gegenüber Stählen ist, kann er bei hohen Temperaturen mit bestimmten hochreaktiven Metallen (wie Titan, Magnesium und Aluminium) reagieren.

Er kann auch bei sehr hohen Temperaturen mit einigen legierten Stählen in einem Prozess namens Nitrieren reagieren, wodurch sich harte, spröde Nitridverbindungen auf der Oberfläche bilden. Dies ist im Allgemeinen im Zusammenhang mit dem Glühen, dessen Ziel die Erweichung des Materials ist, unerwünscht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Atmosphäre hängt vollständig vom behandelten Material und den gewünschten Endeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Glühen von Kohlenstoff- und niedriglegierten Stählen liegt: Hochreiner Stickstoff bietet einen ausgezeichneten, kostengünstigen Schutz sowohl gegen Zunderbildung als auch gegen Entkohlung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer blanken, vollkommen sauberen Oberfläche für Beschichtungs- oder ästhetische Zwecke liegt: Eine Stickstoff-Wasserstoff-Mischung (Schutzgas) ist aufgrund ihrer aktiven Reinigungseigenschaften die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Glühen hochreaktiver Metalle wie Titan liegt: Ein wirklich inertes Gas wie Argon kann erforderlich sein, da selbst Stickstoff bei Prozesstemperaturen mit dem Material reagieren kann.

Letztendlich ist die Kontrolle der Ofenatmosphäre eine grundlegende Säule der modernen Wärmebehandlung, die sicherstellt, dass das Endprodukt seine präzisen technischen Spezifikationen erfüllt.

Zusammenfassungstabelle:

| Funktion | Vorteil | Wichtige Überlegung |

|---|---|---|

| Verdrängt Sauerstoff | Verhindert Oxidation/Zunderbildung | Erfordert hochreinen Stickstoff |

| Schafft inerte Atmosphäre | Vermeidet Entkohlung bei Stählen | Kosteneffizient für die meisten Metalle |

| Kann mit Wasserstoff gemischt werden | Erzeugt blanke, saubere Oberflächen | Nicht geeignet für reaktive Metalle wie Titan |

Optimieren Sie Ihren Glühprozess mit der Expertise von KINTEK im Bereich Laborofenatmosphären.

Ob Sie mit Kohlenstoffstählen, Legierungen oder reaktiven Metallen arbeiten, die richtige Ofenatmosphäre ist entscheidend, um Ihre gewünschten Materialeigenschaften zu erzielen. KINTCEL ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die eine präzise Temperaturkontrolle und optimale Gasumgebungen für Ihre Wärmebehandlungsanwendungen gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Vermeidung von Oberflächenfehlern, der Verbesserung der Produktqualität und der Auswahl der perfekten Atmosphärenlösung für Ihre spezifischen Glühziele unterstützen können.

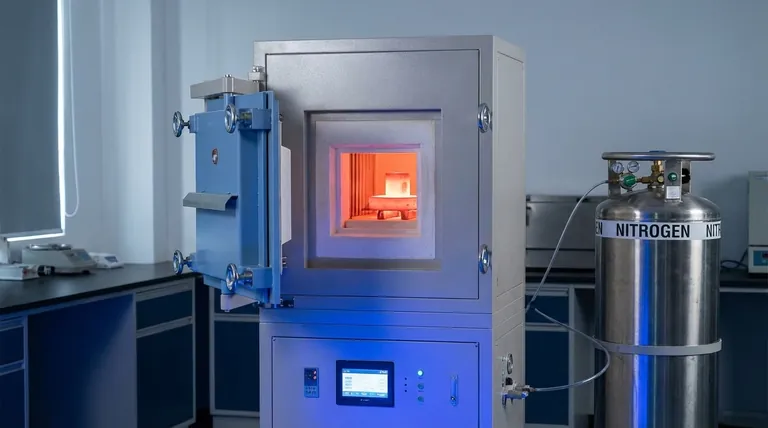

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Wie optimiert ein Hochtemperatur-Ofen mit Atmosphärenkontrolle Spinellbeschichtungen? Präzision bei der Redox-Sinterung erreichen