Das Veraschen einer Lebensmittelprobe ist ein zentraler analytischer Prozess, der verwendet wird, um sämtliche organische Substanz in einem Lebensmittel vollständig zu verbrennen. Diese kontrollierte Verbrennung hinterlässt nur die anorganischen, nicht brennbaren Bestandteile – die Asche –, die den gesamten Mineralstoffgehalt des Lebensmittels darstellen.

Beim Veraschen geht es nicht um Zerstörung, sondern um Isolierung. Durch die Verbrennung der organischen Bestandteile (Fette, Proteine, Kohlenhydrate) können Analysten die verbleibenden anorganischen Mineralien präzise messen, was ein entscheidender Schritt für die Nährwertanalyse und Qualitätskontrolle ist.

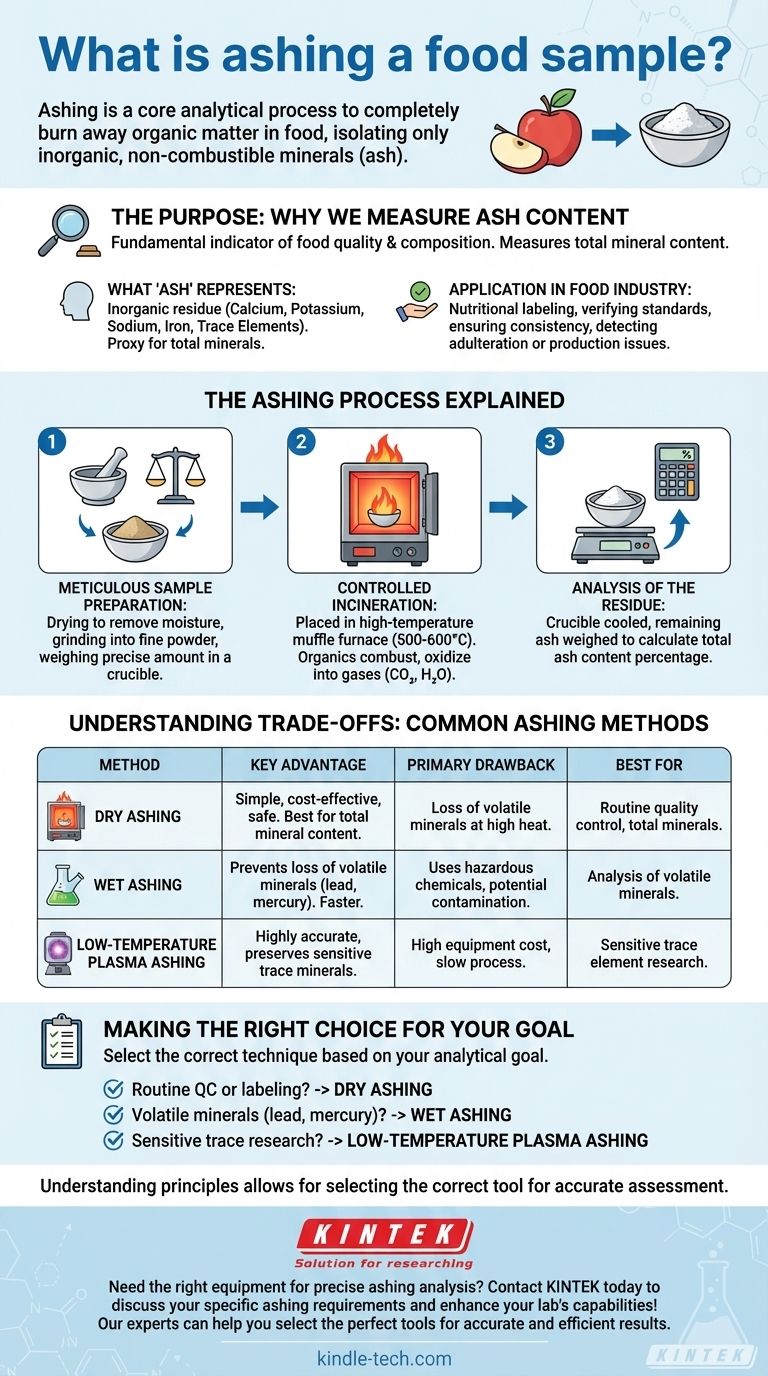

Der Zweck: Warum wir den Aschegehalt messen

Die Messung der Asche ist ein grundlegender Indikator für die Qualität und Zusammensetzung von Lebensmitteln. Sie dient als direkter Maßstab für die Gesamtmenge der vorhandenen Mineralstoffe.

Was „Asche“ darstellt

Die Asche, die nach dem Prozess zurückbleibt, ist der anorganische Rückstand. Dieser umfasst essentielle Mineralien wie Kalzium, Kalium, Natrium und Eisen sowie Spurenelemente.

Im Wesentlichen ist der Aschegehalt der Teil des Lebensmittels, der weder verbrennen noch verdampfen würde. Er ist ein Stellvertreter für den gesamten Mineralstoffgehalt.

Anwendung in der Lebensmittelindustrie

Lebensmittelwissenschaftler und Qualitätssicherungsteams messen die Asche aus mehreren wichtigen Gründen. Sie ist ein entscheidender Parameter für die Nährwertkennzeichnung, die Überprüfung von Lebensmittelstandards und die Gewährleistung der Produktkonsistenz. Ein ungewöhnlich hoher oder niedriger Aschegehalt kann auf Verfälschung oder Probleme im Produktionsprozess hinweisen.

Der Veraschungsprozess erklärt

Das Verfahren ist eine sorgfältig kontrollierte und präzise Labormethode, die darauf ausgelegt ist, genaue Ergebnisse zu liefern. Es beginnt mit der Probenvorbereitung und endet mit der vollständigen Verbrennung.

Schritt 1: Sorgfältige Probenvorbereitung

Die Probe muss korrekt vorbereitet werden, um genaue Ergebnisse zu gewährleisten. Dies beinhaltet das Trocknen der Probe, um jegliche Feuchtigkeit zu entfernen, was ein Verspritzen während des Erhitzens verhindert.

Die getrocknete Probe wird dann zu einem feinen Pulver zermahlen, um eine gleichmäßige und vollständige Verbrennung zu gewährleisten. Ein präzises Gewicht, typischerweise zwischen 1 und 10 Gramm, wird in einen speziellen Tiegel abgewogen, der extremen Temperaturen standhält.

Schritt 2: Kontrollierte Verbrennung

Die vorbereitete Probe wird in einen Hochtemperatur-Muffelofen gegeben. Die Temperatur wird schrittweise erhöht, wodurch die organischen Verbindungen mit Sauerstoff reagieren und verbrennen.

Dieser Prozess oxidiert alle Kohlenhydrate, Proteine, Fette und andere organische Materialien und wandelt sie in Gase (wie Kohlendioxid und Wasserdampf) um, die die Probe verlassen.

Schritt 3: Analyse des Rückstands

Nach einer festgelegten Zeit bei hoher Temperatur (oft mehrere Stunden) ist das gesamte organische Material verschwunden. Der Tiegel wird vorsichtig aus dem Ofen genommen und abgekühlt. Die verbleibende Asche wird dann gewogen, was die Berechnung des gesamten Aschegehalts als Prozentsatz des Gewichts der ursprünglichen Probe ermöglicht.

Die Abwägungen verstehen: Gängige Veraschungsmethoden

Die Wahl der Methode hängt von den spezifischen zu analysierenden Mineralien und der erforderlichen Genauigkeit ab. Es gibt nicht die eine „beste“ Methode für alle Anwendungen.

Trockenveraschung

Dies ist die gebräuchlichste Methode, bei der ein Muffelofen bei hohen Temperaturen (500–600 °C) verwendet wird. Sie ist einfach, sicher und effektiv zur Bestimmung des gesamten Mineralstoffgehalts.

Ihr Hauptnachteil ist jedoch der mögliche Verlust flüchtiger Mineralien wie Blei, Zink und Selen, die bei hohen Temperaturen verdampfen und entweichen können.

Nassveraschung

Die Nassveraschung verwendet starke Säuren und Oxidationsmittel (wie Salpetersäure und Schwefelsäure), um die organische Substanz bei viel niedrigeren Temperaturen als bei der Trockenveraschung aufzuschließen.

Diese Methode ist schneller und verhindert den Verlust flüchtiger Mineralien. Sie erfordert jedoch den Umgang mit gefährlichen Chemikalien, birgt das Risiko einer Reagenzienkontamination und ist nicht ideal für die Bestimmung des gesamten Aschegehalts.

Tieftemperatur-Plasmaveraschung

Diese fortschrittliche Methode verwendet eine Vakuumkammer und angeregtes Sauerstoffgas (Plasma), um die Probe bei sehr niedrigen Temperaturen (unter 150 °C) zu oxidieren.

Sie ist die genaueste Methode zur Konservierung flüchtiger Spurenmineralien. Die größten Nachteile sind die hohen Kosten der Ausrüstung und die deutlich längere Dauer der Analyse.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Veraschungstechnik ist entscheidend für die Gewinnung aussagekräftiger Daten. Ihr analytisches Ziel sollte Ihre Wahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle oder der allgemeinen Nährwertkennzeichnung liegt: Die Trockenveraschung ist die Standardmethode, die kostengünstigste Methode zur Bestimmung des gesamten Mineralstoffgehalts.

- Wenn Ihr Hauptaugenmerk auf der Analyse flüchtiger Mineralien wie Blei oder Quecksilber liegt: Die Nassveraschung ist erforderlich, um zu verhindern, dass diese Elemente bei hohen Temperaturen verloren gehen.

- Wenn Ihr Hauptaugenmerk auf hochsensibler Spurenelementforschung liegt: Die Tieftemperatur-Plasmaveraschung liefert die genauesten Ergebnisse, erfordert jedoch spezielle Ausrüstung und Fachwissen.

Das Verständnis der Prinzipien der Veraschung ermöglicht es Ihnen, das richtige Analysewerkzeug auszuwählen, um die ernährungsphysiologische Grundlage jedes Lebensmittelprodukts genau zu bewerten.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Hauptnachteil | Am besten geeignet für |

|---|---|---|---|

| Trockenveraschung | Einfach, kostengünstig, sicher | Verlust flüchtiger Mineralien | Routinemäßige Qualitätskontrolle, Gesamtmineralstoffgehalt |

| Nassveraschung | Verhindert den Verlust flüchtiger Mineralien | Verwendung gefährlicher Chemikalien | Analyse flüchtiger Mineralien (z. B. Blei, Quecksilber) |

| Tieftemperatur-Plasmaveraschung | Hochpräzise, konserviert Spurenmineralien | Hohe Ausrüstungskosten, langsamer Prozess | Sensible Spurenelementforschung |

Benötigen Sie die richtige Ausrüstung für eine präzise Veraschungsanalyse?

Die Wahl der richtigen Methode ist entscheidend für genaue Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich zuverlässiger Muffelöfen für die Trockenveraschung und Verbrauchsmaterialien für all Ihre Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Werkzeuge, um sicherzustellen, dass Ihre Lebensmittelqualitätskontrolle und Nährwertkennzeichnung genau und effizient sind.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Veraschungsanforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das Verfahren der Trockenasche-Veraschung zur Probenvorbereitung? Ein Leitfaden zur Hochtemperatur-Mineralanalyse

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Messung des Aschegehalts in Biomasseproben? Leitfaden zur genauen Analyse

- Woraus bestehen Öfen typischerweise? Ein Leitfaden zu Materialien für extreme Temperaturen

- Was sind die verschiedenen Arten der Ascheanalyse? Wählen Sie die richtige Methode für genaue Ergebnisse

- Wofür wird ein Laborofen (Furnace) in einem Chemielabor verwendet? Ein Leitfaden zur Hochtemperatur-Materialumwandlung