Im Kern ist ein Kalzinierofen ein Industrieofen für hohe Temperaturen, der ein festes Material auf eine präzise Temperatur knapp unter seinem Schmelzpunkt erhitzt. Diese kontrollierte Erhitzung dient nicht dazu, das Material zu verflüssigen, sondern eine chemische oder physikalische Veränderung wie thermische Zersetzung oder die Entfernung eines flüchtigen Anteils auszulösen.

Der entscheidende Zweck eines Kalzinierofens besteht nicht nur darin, eine Substanz zu erhitzen, sondern sie grundlegend zu verändern. Durch die sorgfältige Anwendung von Hitze ohne Schmelzen treiben diese Öfen Feuchtigkeit aus, bauen chemische Verbindungen ab und reinigen Materialien für den industriellen Einsatz.

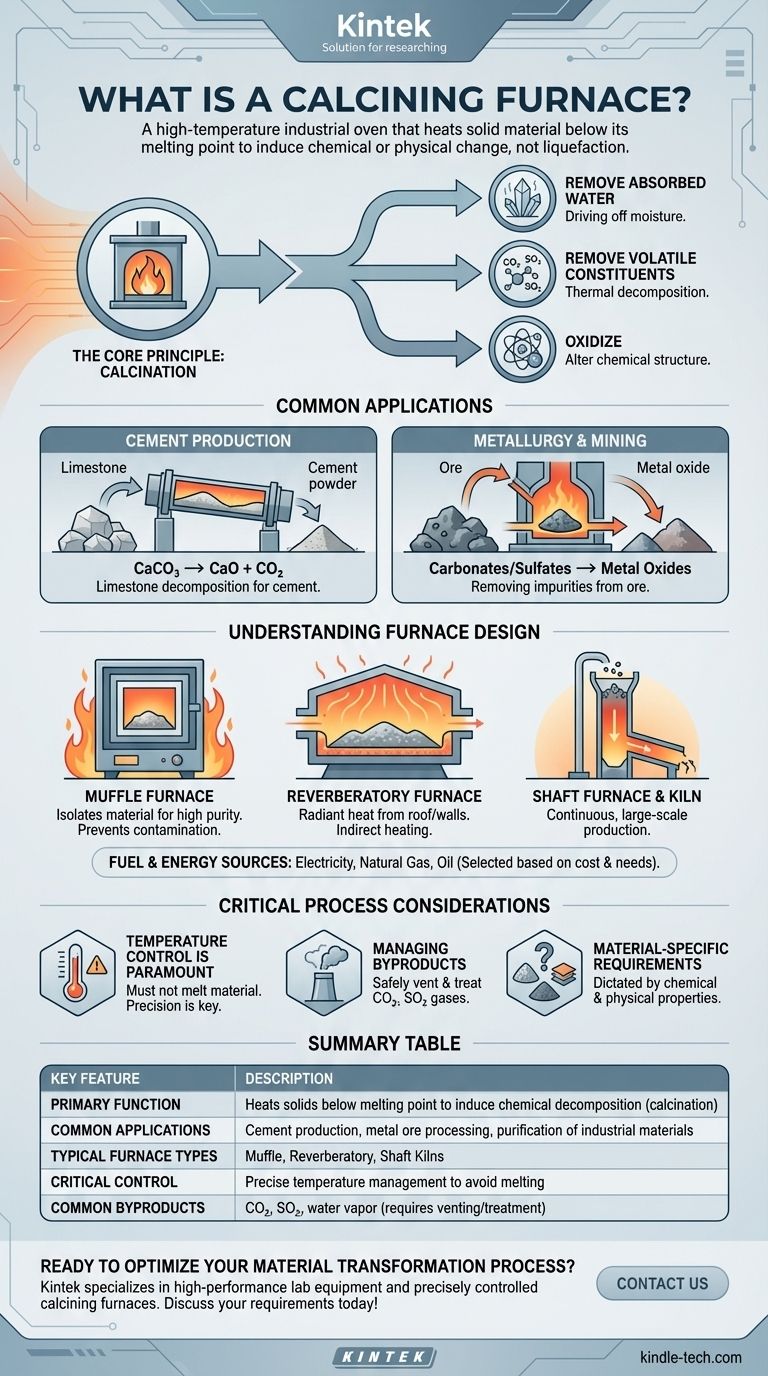

Das Kernprinzip der Kalzinierung

Was ist Kalzinierung?

Kalzinierung ist ein thermisches Behandlungsverfahren, das auf Erze und andere feste Materialien angewendet wird. Das bestimmende Merkmal ist das Erhitzen der Substanz auf eine hohe Temperatur, die jedoch unterhalb ihres Schmelz- oder Fusionspunktes bleibt.

Dies löst die „thermische Zersetzung“ aus, bei der die chemische Struktur des Materials allein durch Hitze aufgebrochen wird.

Wesentliche Ziele des Prozesses

Das Ziel der Kalzinierung ist typischerweise eines von drei Ergebnissen:

- Entfernung von absorbiertem Wasser (Austreiben von „freier“ oder kristallgebundener Feuchtigkeit).

- Entfernung flüchtiger Bestandteile wie Kohlendioxid (CO₂) oder Schwefeldioxid (SO₂).

- Oxidierung eines Teils oder der gesamten Substanz.

Häufige Anwendungen in verschiedenen Industrien

Zementherstellung

Die am weitesten verbreitete Anwendung der Kalzinierung ist die Herstellung von Zement. Bei diesem Verfahren erhitzt ein Kalzinierofen oder -ofen Kalkstein (Calciumcarbonat, CaCO₃).

Die Hitze zersetzt den Kalkstein in Calciumoxid (CaO), auch bekannt als Branntkalk, und setzt Kohlendioxidgas frei. Dieses Calciumoxid ist der Hauptbestandteil von Zement.

Metallurgie und Bergbau

Die Kalzinierung ist ein grundlegender Schritt bei der Gewinnung von Metallen aus bestimmten Erzen. Beispielsweise werden Erze, die als Carbonate oder Sulfate abgebaut werden, in einem Ofen erhitzt.

Dieser Prozess entfernt die Carbonat- oder Sulfatgruppe und hinterlässt ein Metalloxid, das dann leichter zum reinen Metall reduziert werden kann.

Verständnis des Ofendesigns

Häufige Ofenkonfigurationen

Obwohl die Konstruktionen je nach spezifischem Material und gewünschtem Ergebnis variieren, fallen die meisten Kalzinieröfen in eine von drei Kategorien:

- Muffelöfen: Diese isolieren das Material von Brennstoff und Verbrennungsprodukten und sind ideal für Prozesse, die eine hohe Reinheit erfordern.

- Flammherdofen (Reverberatory Furnaces): Die Hitze wird von Dach und Wänden auf das Material abgestrahlt, was eine indirekte Erhitzung ermöglicht.

- Schachtöfen & Brennöfen (Kilns): Das Material wird oben in eine vertikale Kammer eingeführt und beim Abwärtsbewegen erhitzt, oft für die kontinuierliche Großproduktion verwendet.

Brennstoff- und Energiequellen

Die Energiequelle für einen Kalzinierofen wird basierend auf den Anwendungsanforderungen, Kosten und Verfügbarkeit ausgewählt. Zu den gängigen Brennstoffen gehören Elektrizität, Erdgas und Öl.

Kritische Prozessüberlegungen

Temperaturkontrolle ist von größter Bedeutung

Der gesamte Prozess hängt von einem präzisen Temperaturmanagement ab. Eine Überhitzung des Materials über seinen Schmelzpunkt hinaus würde den Zweck der Kalzinierung zunichtemachen und anstelle eines zersetzten Pulvers oder Feststoffs eine geschmolzene, unbrauchbare Masse ergeben.

Umgang mit Nebenprodukten

Der Zersetzungsprozess setzt erhebliche Mengen an Gas frei, wie CO₂ oder SO₂. Ein korrekt ausgelegtes Ofensystem muss Vorkehrungen für die sichere Entlüftung und gegebenenfalls Behandlung dieser gasförmigen Nebenprodukte treffen.

Materialspezifische Anforderungen

Die genaue Temperatur und Dauer des Kalzinierungsprozesses werden vollständig durch die chemischen und physikalischen Eigenschaften des zu behandelnden Materials bestimmt. Was für Kalkstein funktioniert, funktioniert nicht für ein Metallerz.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Endziels ist der Schlüssel zur Auswahl des richtigen Ansatzes.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Rohstoffen liegt (z. B. Zement): Ein kontinuierliches Beschickungssystem wie ein Schachtofen ist für den von Ihnen benötigten hohen Durchsatz und die Effizienz ausgelegt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Materialien liegt: Ein Muffelofen ist die ideale Wahl, da er eine Kontamination durch die Brennstoffverbrennung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung eines bestimmten Metalls aus Erz liegt: Der Ofentyp und das Temperaturprofil müssen präzise auf die chemische Zusammensetzung des Erzes abgestimmt sein.

Letztendlich geht es bei der Beherrschung der Kalzinierung darum, kontrollierte Hitze zu nutzen, um die Chemie eines Materials zu verändern, nicht nur seine Temperatur.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Hauptfunktion | Erhitzt Feststoffe unterhalb des Schmelzpunkts, um eine chemische Zersetzung (Kalzinierung) auszulösen |

| Häufige Anwendungen | Zementherstellung, Metallerzverarbeitung, Reinigung industrieller Materialien |

| Typische Ofentypen | Muffelofen, Flammherdofen, Schachtöfen |

| Kritischer Kontrollparameter | Präzises Temperaturmanagement, um ein Schmelzen zu vermeiden |

| Häufige Nebenprodukte | CO₂, SO₂, Wasserdampf (erfordert Entlüftung/Behandlung) |

Bereit, Ihren Materialumwandlungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich präzise gesteuerter Kalzinieröfen für Zement, Metallurgie und hochreine Anwendungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ofenkonfiguration – ob Sie kontaminationsfreie Muffelöfen für die Reinheit oder kontinuierliche Öfen für die Massenproduktion benötigen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Kalzinierungsanforderungen zu besprechen und Ihre Betriebseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln