In der Materialwissenschaft wird die Kohlenstoffbeschichtung hauptsächlich verwendet, um die Leistung und Stabilität von Elektrodenmaterialien zu verbessern, insbesondere in fortschrittlichen Batterien wie Lithium-Ionen-Systemen. Sie behebt grundlegende Einschränkungen, indem sie die Oberfläche des Materials modifiziert, um die elektrische Leitfähigkeit zu verbessern, strukturelle Unterstützung während des Ionenzyklus zu bieten und eine stabilere Grenzfläche mit dem Elektrolyten zu schaffen.

Die Kohlenstoffbeschichtung ist nicht nur eine Schutzschicht; sie ist ein aktiver Ermöglicher. Sie verwandelt Materialien mit schlechten inhärenten Eigenschaften in brauchbare, hochleistungsfähige Komponenten für die Energiespeicherung, indem sie kritische Probleme der Leitfähigkeit, Stabilität und chemischen Reaktivität löst.

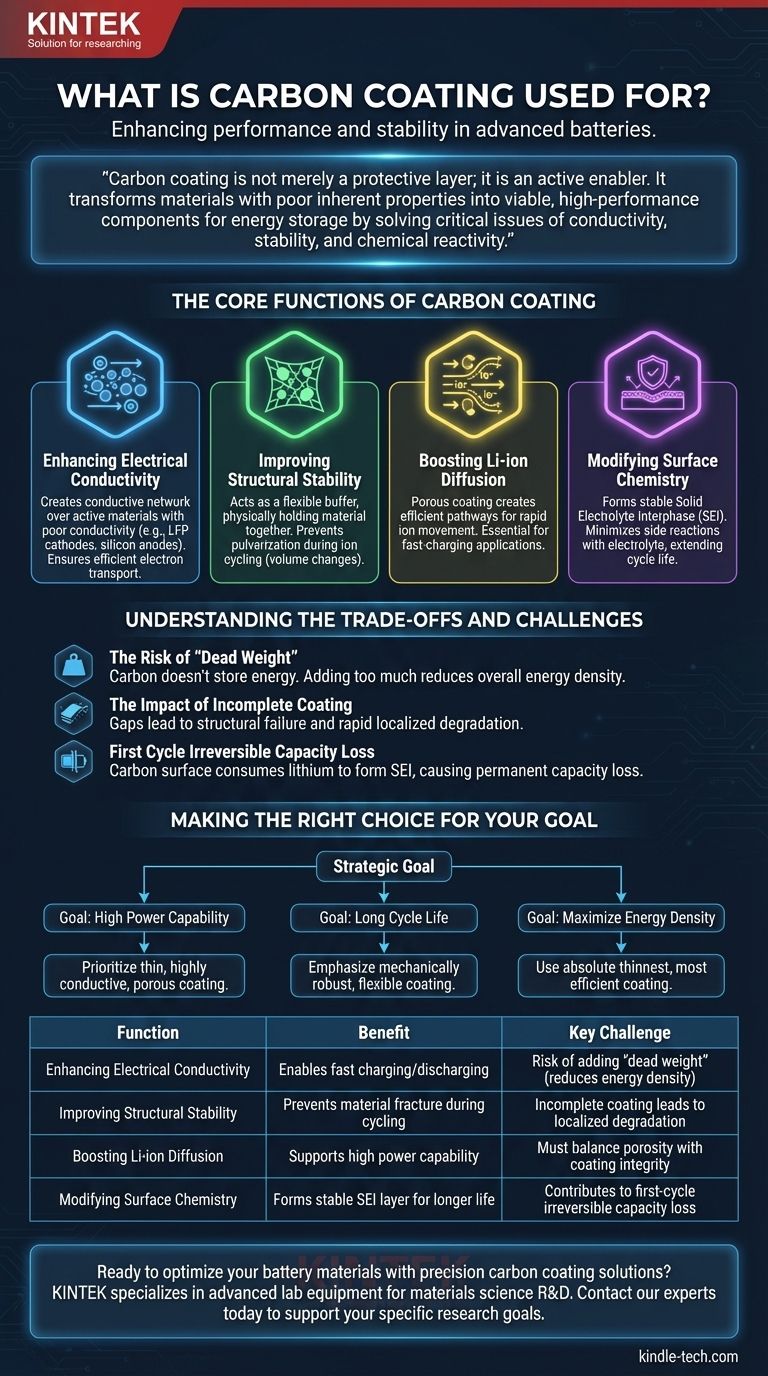

Die Kernfunktionen der Kohlenstoffbeschichtung

Um zu verstehen, warum die Kohlenstoffbeschichtung so entscheidend ist, müssen wir uns die grundlegenden Probleme ansehen, die sie in aktiven Materialien löst, insbesondere für Batterieanoden und -kathoden.

Verbesserung der elektrischen Leitfähigkeit

Viele vielversprechende Elektrodenmaterialien, wie Lithium-Eisenphosphat (LFP)-Kathoden oder Silizium-Anoden, weisen eine schlechte intrinsische elektrische Leitfähigkeit auf. Dies begrenzt, wie schnell sie geladen und entladen werden können.

Kohlenstoff, in Formen wie amorphem Kohlenstoff oder Graphit, ist ein ausgezeichneter elektrischer Leiter. Durch das Aufbringen einer dünnen, gleichmäßigen Kohlenstoffschicht wird ein leitfähiges Netzwerk über die Oberfläche der aktiven Materialpartikel geschaffen, das einen effizienten Elektronentransport zum und vom Stromkollektor gewährleistet.

Verbesserung der strukturellen Stabilität

Fortschrittliche Materialien erfahren oft erhebliche Volumenänderungen während der Insertion und Extraktion von Ionen (z. B. Lithium-Ionen). Diese Ausdehnung und Kontraktion kann dazu führen, dass das Material bricht und mit der Zeit den elektrischen Kontakt verliert.

Eine gut konstruierte Kohlenstoffbeschichtung wirkt als mechanisch flexibler Puffer. Sie hält das aktive Material physisch zusammen, verhindert eine Pulverisierung und bewahrt die Integrität der Elektrode über Tausende von Lade-Entlade-Zyklen hinweg.

Steigerung der Li-Ionen-Diffusion

Die Geschwindigkeit, mit der Ionen in und aus dem aktiven Material gelangen können, ist ein Schlüsselfaktor für die Leistungsfähigkeit einer Batterie. Eine dichte oder schlecht strukturierte Oberfläche kann diese Bewegung behindern.

Eine poröse Kohlenstoffbeschichtung kann so konzipiert werden, dass sie effiziente Wege für die Li-Ionen-Diffusion schafft. Dies gewährleistet, dass Ionen das aktive Material schnell erreichen können, was für Schnellladeanwendungen unerlässlich ist.

Modifizierung der Oberflächenchemie

Die Oberfläche einer Elektrode ist eine hochreaktive Umgebung. Unerwünschte Nebenreaktionen mit dem flüssigen Elektrolyten können aktives Lithium verbrauchen und die Kapazität und Sicherheit der Batterie im Laufe der Zeit beeinträchtigen.

Die Kohlenstoffbeschichtung hilft, eine stabilere und gleichmäßigere Solid Electrolyte Interphase (SEI)-Schicht zu bilden. Diese kontrollierte Grenzfläche minimiert parasitäre Reaktionen, was zu einer deutlich längeren Zyklenlebensdauer und einer verbesserten Gesamtstabilität führt.

Verständnis der Kompromisse und Herausforderungen

Obwohl vorteilhaft, ist die Kohlenstoffbeschichtung kein Allheilmittel. Ihre Anwendung erfordert sorgfältige Ingenieurarbeit, um ihre Vorteile gegen ihre inhärenten Nachteile abzuwägen.

Das Risiko von "Totgewicht"

Die Kohlenstoffbeschichtung selbst speichert keine Energie. Eine zu hohe Zugabe von Kohlenstoff erhöht das Gesamtgewicht und Volumen der Elektrode, ohne zu ihrer Kapazität beizutragen.

Dies reduziert direkt die gesamte Energiedichte der Zelle (die Menge an Energie, die pro Gewichtseinheit oder Volumeneinheit gespeichert wird). Ziel ist es, die absolut minimale Menge an Kohlenstoff zu verwenden, die erforderlich ist, um die gewünschten Leistungsvorteile zu erzielen.

Die Auswirkungen einer unvollständigen Beschichtung

Die Vorteile der Kohlenstoffbeschichtung werden nur dann realisiert, wenn die Schicht gleichmäßig und vollständig ist. Jegliche Lücken oder unbedeckte Stellen auf dem aktiven Material werden zu Schwachstellen.

Diese unbeschichteten Bereiche sind anfällig für strukturelle Versagen und aggressive Nebenreaktionen mit dem Elektrolyten, was den Zweck der Beschichtung untergräbt und zu einer schnellen lokalen Degradation führt.

Irreversibler Kapazitätsverlust im ersten Zyklus

Wenn eine Batterie zum ersten Mal geladen wird, wird ein Teil der Lithium-Ionen verbraucht, um die SEI-Schicht auf der Oberfläche der Anode zu bilden. Die Kohlenstoffbeschichtung hat eine große Oberfläche und nimmt ebenfalls an dieser Reaktion teil.

Dieser Prozess führt zu einem dauerhaften Verlust eines Teils der Ladekapazität der Batterie, bekannt als irreversibler Kapazitätsverlust im ersten Zyklus. Die Optimierung der Beschichtung ist entscheidend, um diesen Effekt zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Kohlenstoffbeschichtungsstrategie hängt vollständig vom primären Ziel für das von Ihnen entwickelte Material ab.

- Wenn Ihr Hauptaugenmerk auf hoher Leistungsfähigkeit liegt: Priorisieren Sie eine dünne, hochleitfähige Kohlenstoffschicht, die den Elektronentransport maximiert und poröse Kanäle für eine schnelle Ionendiffusion bietet.

- Wenn Ihr Hauptaugenmerk auf einer langen Zyklenlebensdauer liegt: Betonen Sie eine mechanisch robuste und flexible Beschichtung, die erheblichen Volumenausdehnungen standhalten und die Pulverisierung des Materials verhindern kann.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energiedichte liegt: Verwenden Sie die absolut dünnste, effizienteste Beschichtung, um "Totgewicht" zu minimieren und den irreversiblen Kapazitätsverlust im ersten Zyklus zu reduzieren.

Letztendlich ist die Kohlenstoffbeschichtung ein strategisches Werkzeug, das Materialwissenschaftlern und Ingenieuren ermöglicht, das Potenzial fortschrittlicher Materialien für die Energiespeicherung der nächsten Generation zu erschließen.

Zusammenfassungstabelle:

| Funktion | Vorteil | Wichtige Herausforderung |

|---|---|---|

| Verbesserung der elektrischen Leitfähigkeit | Ermöglicht schnelles Laden/Entladen | Risiko der Zugabe von "Totgewicht" (reduziert die Energiedichte) |

| Verbesserung der strukturellen Stabilität | Verhindert Materialbruch während des Zyklus | Unvollständige Beschichtung führt zu lokaler Degradation |

| Steigerung der Li-Ionen-Diffusion | Unterstützt hohe Leistungsfähigkeit | Muss Porosität mit Beschichtungsintegrität in Einklang bringen |

| Modifizierung der Oberflächenchemie | Bildet stabile SEI-Schicht für längere Lebensdauer | Trägt zum irreversiblen Kapazitätsverlust im ersten Zyklus bei |

Bereit, Ihre Batteriematerialien mit präzisen Kohlenstoffbeschichtungslösungen zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschafts-Forschung und -Entwicklung. Ob Sie Anoden, Kathoden oder andere Energiespeicherkomponenten der nächsten Generation entwickeln, unsere Werkzeuge helfen Ihnen, gleichmäßige, hochleistungsfähige Beschichtungen zu erzielen, die Leitfähigkeit, Stabilität und Energiedichte in Einklang bringen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Forschungsziele unterstützen und Ihren Weg zur Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Nachteile der Sputterabscheidung? Schlüsselinchränkungen in der Dünnschichttechnologie

- Warum wird ein Drei-Zonen-Horizontal-Heißwand-CVD-Ofen für MOCVD-Al2TiO5-Beschichtungen verwendet? Präzise Beschichtungsuniformität meistern

- Wie wird Graphen in großem Maßstab hergestellt? Skalierung von hochwertigem Graphen mittels chemischer Gasphasenabscheidung (CVD)

- Was ist die vollständige Bezeichnung von CVD in der Physik? Ein Leitfaden zur chemischen Gasphasenabscheidung

- Was ist der Prozess von Polysilizium in CVD? Präzise Abscheidung für die Mikroelektronik meistern

- Welche Methode wird zur Herstellung von Graphen verwendet? Meistern Sie die hochwertige Produktion mit CVD

- Ist die chemische Gasphasenabscheidung schnell? Erzielen Sie hochwertige, gleichmäßige Beschichtungen im industriellen Tempo