Im Kern ist der Unterschied einfach: Die thermische Pyrolyse nutzt nur hohe Hitze, um Materialien in Abwesenheit von Sauerstoff abzubauen, während die katalytische Pyrolyse sowohl Hitze als auch einen Katalysator verwendet. Die Zugabe eines Katalysators verändert den Prozess grundlegend, ermöglicht niedrigere Temperaturen und erzeugt ein qualitativ hochwertigeres, raffinierteres Endprodukt.

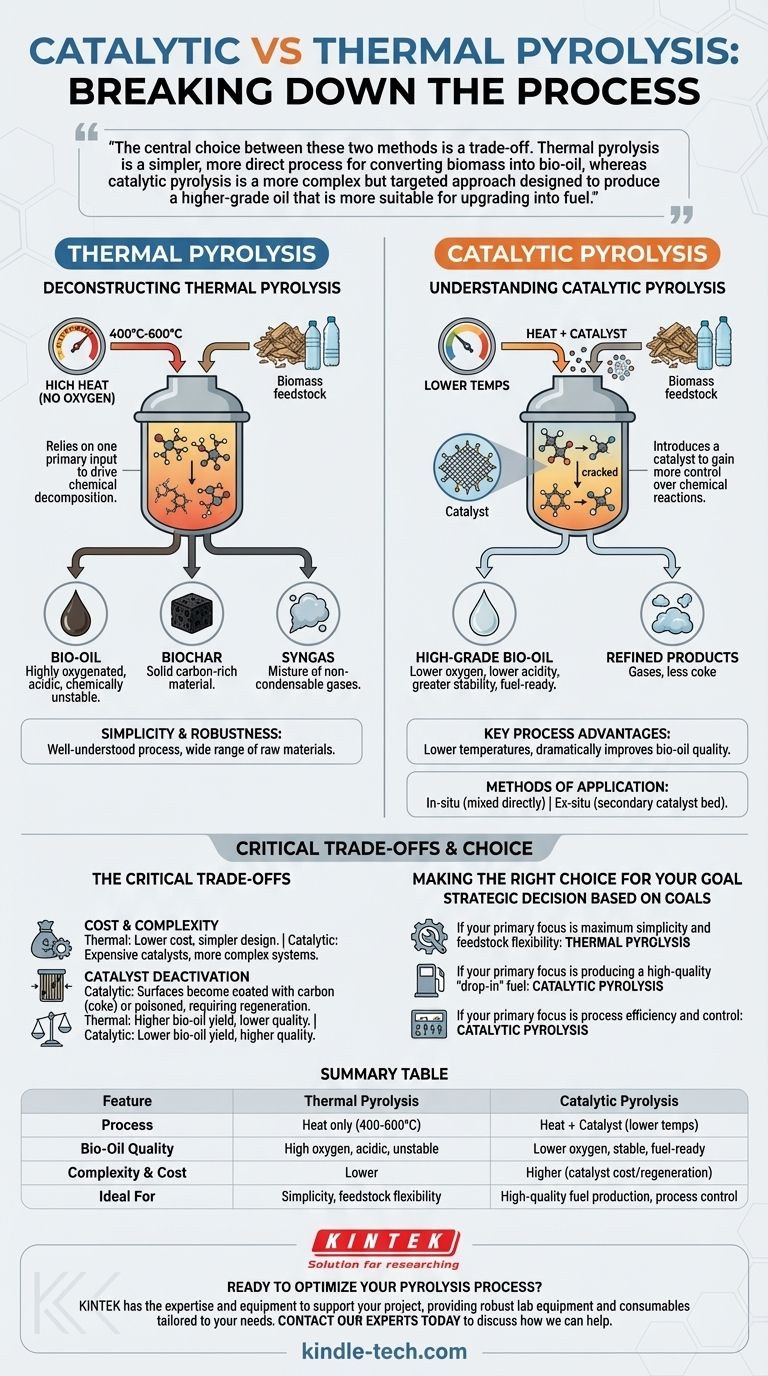

Die zentrale Wahl zwischen diesen beiden Methoden ist ein Kompromiss. Die thermische Pyrolyse ist ein einfacherer, direkterer Prozess zur Umwandlung von Biomasse in Bioöl, während die katalytische Pyrolyse ein komplexerer, aber gezielterer Ansatz ist, der darauf ausgelegt ist, ein hochwertigeres Öl zu erzeugen, das sich besser zur Weiterverarbeitung zu Kraftstoff eignet.

Die thermische Pyrolyse entschlüsselt

Die thermische Pyrolyse ist der grundlegende Prozess, der sich auf einen primären Input verlässt, um die chemische Zersetzung von organischem Material voranzutreiben.

Die Rolle hoher Hitze

Diese Methode setzt den Ausgangsstoff, wie Biomasse oder Kunststoff, hohen Temperaturen aus, typischerweise zwischen 400°C und 600°C. Dies geschieht in einem Reaktor, der keinen Sauerstoff enthält, um eine Verbrennung zu verhindern.

Die intensive Hitze reicht aus, um die komplexen chemischen Bindungen innerhalb des Materials aufzubrechen.

Die entstehenden Produkte

Die thermische Pyrolyse erzeugt drei Hauptprodukte: Bioöl (eine Flüssigkeit), Biokohle (ein fester, kohlenstoffreicher Stoff) und Synthesegas (ein Gemisch aus nicht kondensierbaren Gasen).

Das erzeugte Bioöl ist oft stark sauerstoffhaltig, sauer und chemisch instabil, was seine direkte Verwendung als Kraftstoff ohne erhebliche Weiterverarbeitung erschwert.

Einfachheit und Robustheit

Der Hauptvorteil der thermischen Pyrolyse ist ihre relative Einfachheit. Der Prozess ist gut verstanden und kann auf eine sehr breite Palette von Rohmaterialien angewendet werden, ohne dass eine präzise chemische Verträglichkeit erforderlich ist.

Katalytische Pyrolyse verstehen

Die katalytische Pyrolyse führt ein neues Element – einen Katalysator – ein, um mehr Kontrolle über die chemischen Reaktionen zu gewinnen und sie zu einem wünschenswerteren Ergebnis zu lenken.

Die Funktion des Katalysators

Ein Katalysator ist eine Substanz, die chemische Reaktionen beschleunigt, ohne dabei verbraucht zu werden. Bei der Pyrolyse besteht seine Aufgabe darin, die großen organischen Moleküle, die bei der anfänglichen Erwärmung freigesetzt werden, effektiver zu "cracken" (zu spalten).

Dieses selektive Cracken führt zu kleineren, stabileren Molekülen und verändert die Zusammensetzung des endgültigen Bioöls grundlegend.

Wichtige Prozessvorteile

Die Verwendung eines Katalysators bietet zwei große Vorteile. Erstens ermöglicht sie oft den Betrieb des Prozesses bei niedrigeren Temperaturen, was den Energieverbrauch senken kann.

Zweitens und noch wichtiger ist, dass sie die Qualität des Bioöls dramatisch verbessert. Das Öl weist einen geringeren Sauerstoffgehalt, eine geringere Acidität und eine höhere Stabilität auf, wodurch es eher herkömmlichem Rohöl ähnelt und leichter zu Transportkraftstoffen weiterverarbeitet werden kann.

Methoden der Anwendung

Katalysatoren können auf zwei Hauptarten eingebracht werden. Bei der In-situ-katalytischen Pyrolyse wird der Katalysator vor oder während des Erhitzens direkt mit dem Ausgangsmaterial vermischt.

Die Ex-situ-katalytische Pyrolyse hält sie getrennt. Die anfängliche thermische Pyrolyse findet statt, und dann werden die entstehenden Dämpfe über ein sekundäres, dediziertes Katalysatorbett zur Weiterverarbeitung geleitet.

Die kritischen Kompromisse

Obwohl die katalytische Pyrolyse ein qualitativ hochwertigeres Produkt liefert, bringt dieser Vorteil erhebliche betriebliche und wirtschaftliche Überlegungen mit sich.

Kosten und Komplexität

Katalysatoren, insbesondere solche, die Edelmetalle oder speziell entwickelte Zeolithe enthalten, können teuer sein. Dies erhöht die Gesamtkosten des Prozesses, die bei der thermischen Pyrolyse vermieden werden.

Die Gestaltung des Systems, ob In-situ oder Ex-situ, ist ebenfalls inhärent komplexer als ein einfacher thermischer Reaktor.

Katalysatordesaktivierung

Katalysatoren halten nicht ewig. Im Laufe der Zeit können ihre Oberflächen mit Kohlenstoffablagerungen (Koks) bedeckt oder durch Verunreinigungen im Ausgangsmaterial vergiftet werden.

Diese Desaktivierung erfordert einen Regenerationsschritt (z. B. das Abbranden des Kokses) oder den Austausch des Katalysators, was eine weitere Ebene der betrieblichen Komplexität und Kosten hinzufügt.

Produktausbeute vs. Qualität

Es besteht oft ein umgekehrtes Verhältnis zwischen der Bioölqualität und der -menge. Während die katalytische Pyrolyse die Ölqualität verbessert, erhöht sie oft die Produktion von Gasen und Koks.

Das bedeutet, dass die Gesamtausbeute an flüssigem Bioöl geringer sein kann als bei der thermischen Pyrolyse, was ein entscheidender Faktor für die wirtschaftliche Rentabilität ist.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Methode hängt vollständig von der beabsichtigten Verwendung der Endprodukte und den wirtschaftlichen Rahmenbedingungen des Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Einfachheit und Flexibilität des Ausgangsmaterials liegt: Die thermische Pyrolyse ist die direktere und robustere Methode zur Umwandlung von Rohmaterialien in ein Basis-Bioöl, Biokohle und Synthesegas.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochwertigen "Drop-in"-Kraftstoffs liegt: Die katalytische Pyrolyse ist unerlässlich, um ein stabileres, deoxygeniertes Öl zu erzeugen, das weniger intensive nachgeschaltete Nachbehandlung erfordert.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und -kontrolle liegt: Die katalytische Pyrolyse ermöglicht niedrigere Betriebstemperaturen und bietet ein höheres Maß an Kontrolle über die chemische Zusammensetzung Ihrer Endprodukte.

Letztendlich ist die Wahl zwischen ihnen eine strategische Entscheidung, die die anfängliche Einfachheit gegen den Wert eines verfeinerten Outputs abwägt.

Zusammenfassungstabelle:

| Merkmal | Thermische Pyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Prozess | Nur Hitze (400-600°C) | Hitze + Katalysator (niedrigere Temperaturen) |

| Bioölqualität | Hoher Sauerstoffgehalt, sauer, instabil | Geringerer Sauerstoffgehalt, stabil, kraftstofffertig |

| Komplexität & Kosten | Geringer | Höher (Katalysatorkosten/Regeneration) |

| Ideal für | Einfachheit, Flexibilität des Ausgangsmaterials | Herstellung von hochwertigem Kraftstoff, Prozesskontrolle |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Ob Ihr Ziel die einfache Biomasseumwandlung mit thermischer Pyrolyse oder die Herstellung von hochwertigem, kraftstofffertigem Bioöl mit katalytischer Pyrolyse ist, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihr Projekt zu unterstützen. Wir sind spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse und Effizienz in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie ermöglicht ein Quarzrohr die fraktionierte Kondensation in einem Vakuumvergasungsofen mit horizontalem Rohr? Expertenratgeber

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.