Im Kern ist die chemische Abscheidung aus der Lösung (Chemical Solution Deposition, CSD) ein Verfahren zur Herstellung sehr dünner, fester Schichten auf einer Oberfläche, indem man mit einem flüssigen chemischen Vorläufer beginnt. Bei dieser Methode wird die flüssige Lösung auf ein Substrat aufgebracht und anschließend durch einen chemischen oder thermischen Prozess in das gewünschte feste Material umgewandelt. CSD wird oft unter einem seiner häufigsten Varianten genannt: der Sol-Gel-Methode.

Das zentrale Prinzip der CSD ist die kontrollierte Umwandlung einer speziell entwickelten Flüssiglösung in eine hochwertige Feststoffschicht. Sie sticht als eine einfachere, zugänglichere und oft kostengünstigere Alternative zu komplexen, vakuumgestützten Abscheidungstechniken hervor.

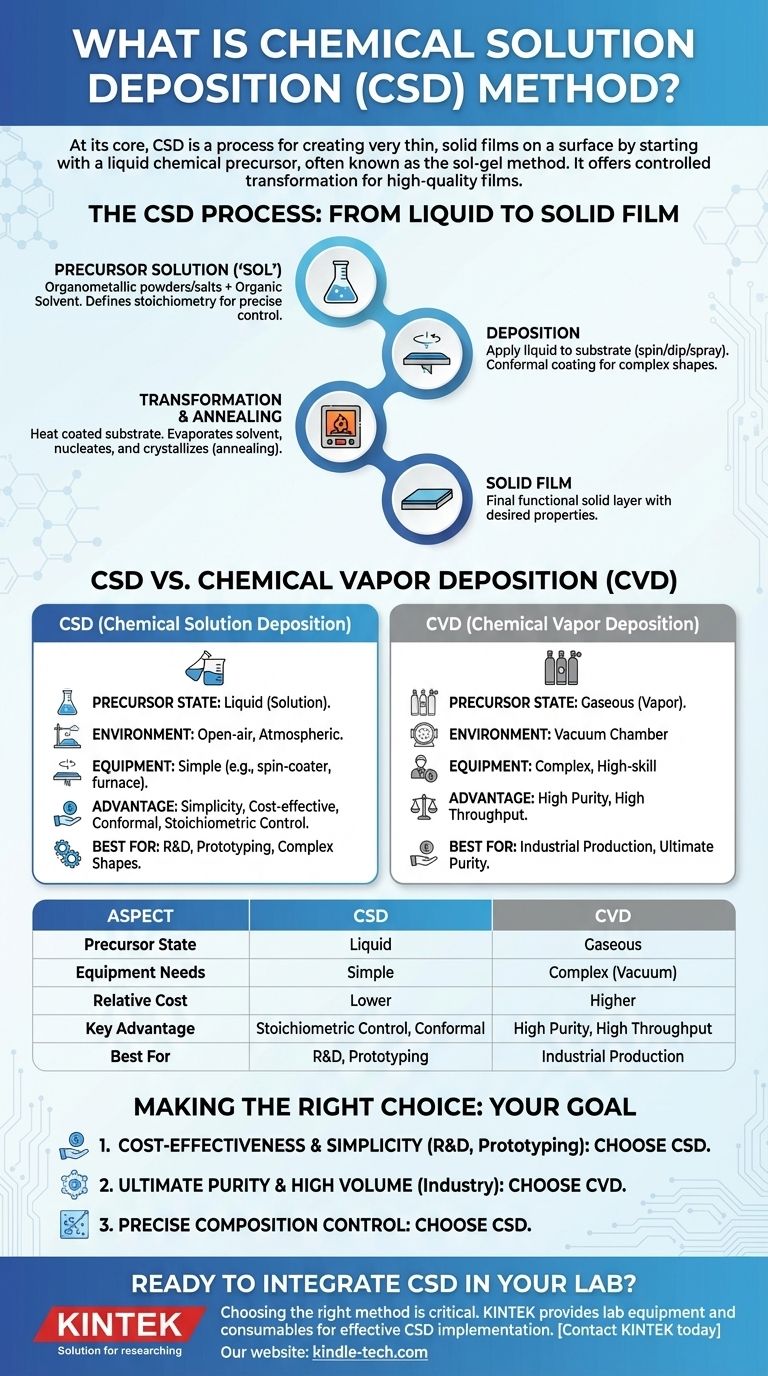

Wie CSD funktioniert: Von der Flüssigkeit zur Feststoffschicht

Die Eleganz der CSD liegt in ihrem unkomplizierten, mehrstufigen Prozess, der von einem flüssigen Zustand zu einer fertigen, funktionalen festen Schicht übergeht.

Die Vorläuferlösung (Das „Sol“)

Der Prozess beginnt mit einem chemischen „Cocktail“, der als Vorläuferlösung oder „Sol“ bezeichnet wird. Dieses wird typischerweise durch Auflösen von Organometallpulvern oder -salzen in einem organischen Lösungsmittel hergestellt.

Die Zusammensetzung dieser Flüssigkeit ist entscheidend, da sie direkt das exakte atomare Verhältnis, also die Stöchiometrie, der endgültigen Feststoffschicht bestimmt. Dies ermöglicht Wissenschaftlern eine präzise Kontrolle über die Eigenschaften des Materials.

Der Abscheidungsschritt

Sobald die Lösung vorbereitet ist, wird sie auf ein Substrat – das zu beschichtende Basismaterial – aufgetragen. Dies kann mit verschiedenen einfachen Techniken wie Schleuderbeschichtung (Spin-Coating), Tauchbeschichtung (Dip-Coating) oder Sprühen erfolgen.

Das Ziel dieses Schrittes ist es, das Substrat mit einer gleichmäßigen, dünnen Schicht des flüssigen Vorläufers zu bedecken. Die „konforme“ Natur von Flüssigkeiten ermöglicht es der CSD, komplexe oder unregelmäßige Formen leicht zu beschichten.

Die Umwandlung und das Tempern

Nach der Abscheidung wird das beschichtete Substrat erhitzt. Dies dient zwei Zwecken: Erstens verdampft es das Lösungsmittel, und zweitens leitet es eine chemische Reaktion ein.

Während dieser Umwandlung treten Nukleation (die Bildung winziger anfänglicher Kristallkeime) und anschließendes Kristallwachstum auf. Dadurch wird die Flüssigkeitsschicht in eine feste Schicht umgewandelt, oft in einem amorphen oder gelartigen Zustand. Ein abschließender Erhitzungsschritt bei höherer Temperatur, bekannt als Tempern (Annealing), wird typischerweise verwendet, um die Schicht zu kristallisieren und die gewünschten End-Eigenschaften zu erzielen.

CSD im Vergleich zur Chemischen Gasphasenabscheidung (CVD): Ein wesentlicher Unterschied

CSD wird oft mit der Chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD) verglichen, aber sie arbeiten nach fundamental unterschiedlichen Prinzipien.

Zustand des Vorläufers

Der bedeutendste Unterschied ist der Zustand des Ausgangsmaterials. CSD verwendet einen flüssigen Vorläufer, während CVD einen gasförmigen Vorläufer verwendet.

Prozessumgebung und Komplexität

CSD kann oft in einer offenen Umgebung bei atmosphärischem Druck mit relativ einfacher Ausrüstung wie einem Schleuderbeschichter und einem Ofen durchgeführt werden.

CVD hingegen erfordert eine hochentwickelte Vakuumkammer, um die reaktiven Gase einzuschließen, und ist ein komplexerer Prozess, der höhere Fachkenntnisse erfordert.

Die Abwägungen verstehen

Wie jeder technische Prozess hat auch CSD deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Wesentliche Vorteile

Der Hauptvorteil von CSD ist seine Einfachheit und geringe Kosten. Es sind keine teuren Vakuumsysteme erforderlich, was es für Forschung und Entwicklung sehr zugänglich macht.

Es bietet außerdem eine ausgezeichnete Kontrolle über die chemische Stöchiometrie und kann komplexe oder nicht-ebene Oberflächen leicht mit einer gleichmäßigen, konformen Schicht beschichten.

Mögliche Einschränkungen

Die Qualität einer CSD-Schicht hängt stark von der Reinheit der Vorläuferchemikalien und der präzisen Steuerung der Erhitzungs- und Temperstufen ab.

Lösungsmittel oder chemische Rückstände können manchmal als Verunreinigungen in der Endschicht verbleiben, wenn sie nicht korrekt ausgebrannt werden. Der Prozess kann auch langsamer sein, wenn sehr dicke Schichten im Vergleich zu einigen anderen Methoden hergestellt werden sollen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Prioritäten, dem Budget und den gewünschten Materialeigenschaften Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Prozessvereinfachung liegt: CSD ist eine ausgezeichnete Wahl, insbesondere für Forschung im Labormaßstab, Prototyping und die Beschichtung komplexer Formen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und hohem industriellem Durchsatz liegt: CVD ist oft die bevorzugte Methode, trotz der höheren Ausrüstungskosten und Komplexität.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle der Materialzusammensetzung liegt: CSD bietet eine außergewöhnliche stöchiometrische Kontrolle direkt aus der anfänglichen Flüssiglösung.

Letztendlich ist das Verständnis des Kompromisses zwischen der Einfachheit der Flüssigphasenmethode (CSD) und den einzigartigen Fähigkeiten anderer Methoden der Schlüssel zur Erreichung Ihrer materialtechnischen Ziele.

Zusammenfassungstabelle:

| Aspekt | Chemische Abscheidung aus der Lösung (CSD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Zustand des Vorläufers | Flüssig (Lösung) | Gasförmig (Dampf) |

| Ausrüstungsbedarf | Einfach (z. B. Schleuderbeschichter, Ofen) | Komplex (Vakuumkammer erforderlich) |

| Relative Kosten | Niedriger | Höher |

| Hauptvorteil | Ausgezeichnete stöchiometrische Kontrolle, konforme Beschichtung | Hohe Reinheit, hoher Durchsatz |

| Am besten geeignet für | F&E, Prototyping, komplexe Formen | Industrielle Fertigung, höchste Reinheit |

Bereit, CSD in Ihren Labor-Workflow zu integrieren?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihrer Forschung und Entwicklung. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Techniken der chemischen Abscheidung aus der Lösung effektiv umzusetzen.

Egal, ob Sie ein neues Labor einrichten oder einen bestehenden Prozess optimieren, unsere Expertise kann Ihnen helfen, präzise und kostengünstige Dünnschichtbeschichtungen zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre materialtechnischen Projekte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Peristaltikpumpe mit variabler Drehzahl

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur