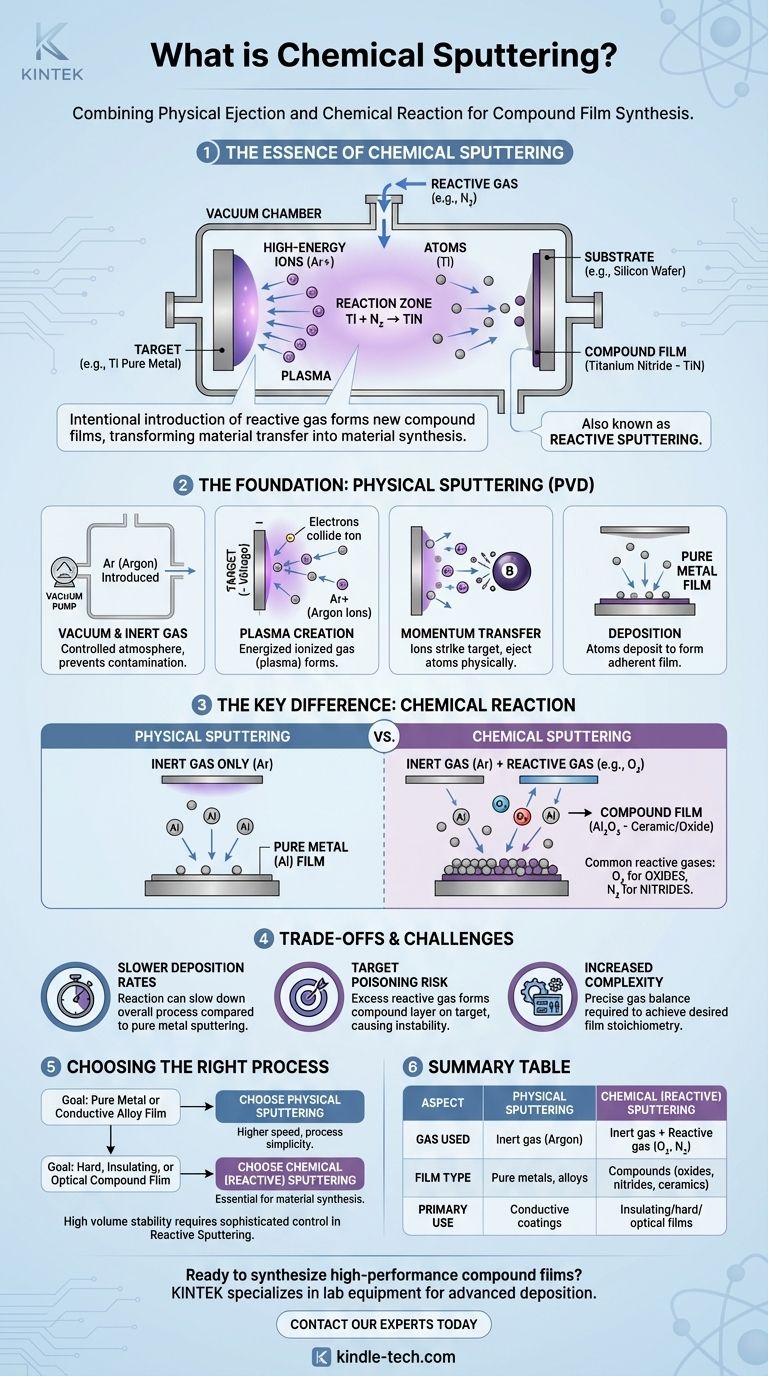

Im Wesentlichen ist das chemische Sputtern ein Dünnschichtabscheidungsverfahren, das die physikalische Emission von Atomen aus einer Quelle mit einer gezielten chemischen Reaktion kombiniert, um ein neues Verbundmaterial auf einem Substrat zu erzeugen. Während jedes Sputtern mit einem physikalischen Mechanismus beginnt, bezieht sich der „chemische“ Teil auf die Einführung eines reaktiven Gases (wie Sauerstoff oder Stickstoff) in die Vakuumkammer. Dies ermöglicht die Herstellung von Schichten wie Keramiken und Oxiden, was mit rein physikalischem Sputtern nicht möglich ist.

Während bei jedem Sputtern Atome physisch von einem Quelltarget ausgestoßen werden, führt das chemische Sputtern – besser bekannt als reaktives Sputtern – absichtlich ein reaktives Gas ein, um neue Verbindungsschichten zu bilden. Dies verwandelt den Prozess von einem einfachen Materialtransfer in eine Materialsynthese.

Die Grundlage: Verständnis des physikalischen Sputterns

Um zu verstehen, was chemisches Sputtern einzigartig macht, müssen Sie zunächst die Grundlagen des physikalischen Sputterns verstehen, das die Basis für alle Sputtertechniken bildet.

Das Kernprinzip: Impulsübertragung

Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD). Es funktioniert, indem Atome aus einem festen Material, dem Target, durch Beschuss mit hochenergetischen Ionen in einem Vakuum ausgestoßen werden.

Dies ist kein thermischer Prozess wie die Verdampfung. Stattdessen handelt es sich um ein rein mechanisches Impulsübertragungsereignis, ähnlich einer mikroskopischen Billardkollision.

Die Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt, die zunächst evakuiert wird, um Luft zu entfernen, und dann mit einer geringen Menge eines inerten Gases, meist Argon (Ar), wieder befüllt wird.

Diese kontrollierte Atmosphäre verhindert Kontaminationen und ermöglicht die Erzeugung eines stabilen Plasmas.

Erzeugung des Plasmas

An das Targetmaterial wird eine starke negative Spannung angelegt. Dieses elektrische Feld energetisiert freie Elektronen, die dann mit den neutralen Argonatomen kollidieren.

Diese Kollisionen schlagen Elektronen von den Argonatomen ab und verwandeln sie in positiv geladene Argonionen (Ar+). Dieses energetisierte, ionisierte Gas wird als Plasma bezeichnet.

Der Beschuss- und Abscheidungsprozess

Die positiv geladenen Argonionen werden mit Gewalt auf das negativ geladene Target beschleunigt.

Sie treffen das Target mit genügend kinetischer Energie, um Atome aus dem Targetmaterial zu lösen oder „abzusputtern“. Diese gesputterten Atome bewegen sich durch die Kammer und lagern sich auf dem Substrat (z. B. einem Siliziumwafer oder einer Glasplatte) ab, wodurch eine dünne, stark haftende Schicht entsteht.

Der entscheidende Unterschied: Einführung einer chemischen Reaktion

Chemisches Sputtern oder reaktives Sputtern baut auf dieser physikalischen Grundlage auf, indem es eine entscheidende Zutat hinzufügt: ein reaktives Gas.

Was ist ein reaktives Gas?

Anstatt nur ein inertes Gas wie Argon zu verwenden, wird auch eine sorgfältig kontrollierte Menge eines reaktiven Gases in die Kammer geleitet.

Häufige Beispiele sind Sauerstoff (O₂) zur Bildung von Oxidschichten oder Stickstoff (N₂) zur Bildung von Nitridschichten.

Wie es neue Verbindungen bildet

Wenn Atome physikalisch vom reinen Metalltarget (z. B. Titan) gesputtert werden, bewegen sie sich durch das Plasma.

Während dieses Transits oder bei der Ankunft auf dem Substrat reagieren sie chemisch mit dem reaktiven Gas. Zum Beispiel reagiert ein gesputtertes Titanatom (Ti) mit Stickstoff (N₂), um eine Titannitridschicht (TiN) auf dem Substrat zu bilden – eine harte, goldfarbene Keramik.

Dies ermöglicht es Ihnen, mit einem einfachen, reinen Metalltarget zu beginnen und ein völlig anderes Verbundmaterial als Endschicht zu synthetisieren.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, führt das reaktive Sputtern zu Komplexitäten, die in rein physikalischen Prozessen nicht zu finden sind.

Langsamere Abscheidungsraten

Der chemische Reaktionsprozess und das Potenzial, dass das Target mit dem Gas reagiert, können die gesamte Abscheidungsrate im Vergleich zum Sputtern eines reinen Metalls in inerter Atmosphäre verlangsamen.

Das Risiko einer Targetvergiftung

Wenn der Druck des reaktiven Gases zu hoch ist, beginnt das Gas, eine Verbindungsschicht (z. B. ein Oxid oder Nitrid) auf der Oberfläche des Sputtertargets selbst zu bilden.

Dieses Phänomen, bekannt als Targetvergiftung, kann die elektrischen Eigenschaften des Targets drastisch verändern, was zu einem instabilen Prozess und schlechter Schichtqualität führt.

Erhöhte Prozesskomplexität

Die erfolgreiche Steuerung des reaktiven Sputterns erfordert eine ausgeklügelte Kontrolle der Partialdrücke sowohl der inerten als auch der reaktiven Gase. Das Aufrechterhalten des präzisen Gleichgewichts, um die gewünschte Schichtstöchiometrie ohne Vergiftung des Targets zu erreichen, ist eine erhebliche technische Herausforderung.

Wahl des richtigen Sputterprozesses

Ihre Wahl zwischen physikalischem und reaktivem Sputtern hängt vollständig von dem Material ab, das Sie herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen Metall- oder leitfähigen Legierungsschicht liegt: Bleiben Sie beim nicht-reaktiven physikalischen Sputtern (wie DC- oder Magnetronsputtern) wegen seiner höheren Geschwindigkeit und Prozessvereinfachung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, isolierenden oder optisch spezifischen Verbindungsschicht (z. B. einer Keramik, eines Oxids oder Nitrids) liegt: Chemisches (reaktives) Sputtern ist die wesentliche und richtige Wahl für die Synthese des Materials während der Abscheidung.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität bei hohen Volumina liegt: Beachten Sie, dass reaktives Sputtern anspruchsvollere Rückkopplungs- und Steuerungssysteme erfordert, um Gasverhältnisse zu verwalten und Targetvergiftung zu verhindern.

Letztendlich ermöglicht das Verständnis des Zusammenspiels zwischen physikalischem Beschuss und chemischer Reaktion die Auswahl der präzisen Abscheidungsmethode für die einzigartigen Anforderungen Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Physikalisches Sputtern | Chemisches (reaktives) Sputtern |

|---|---|---|

| Verwendetes Gas | Inertes Gas (Argon) | Inertes Gas + Reaktives Gas (O₂, N₂) |

| Schichttyp | Reine Metalle, Legierungen | Verbindungen (Oxide, Nitride, Keramiken) |

| Schlüsselprozess | Physikalischer Impulsübertrag | Physische Emission + Chemische Reaktion |

| Primäre Anwendung | Leitfähige Beschichtungen | Isolierende/harte/optische Schichten |

| Komplexität | Einfacher, schnellere Abscheidung | Höhere Komplexität, Risiko der Targetvergiftung |

Bereit zur Synthese von Hochleistungs-Verbindungsschichten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse wie das reaktive Sputtern. Ob Sie langlebige Nitridbeschichtungen oder präzise Oxidschichten herstellen müssen, unser Fachwissen gewährleistet optimale Prozessstabilität und Schichtqualität. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnschichtsyntheseanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen