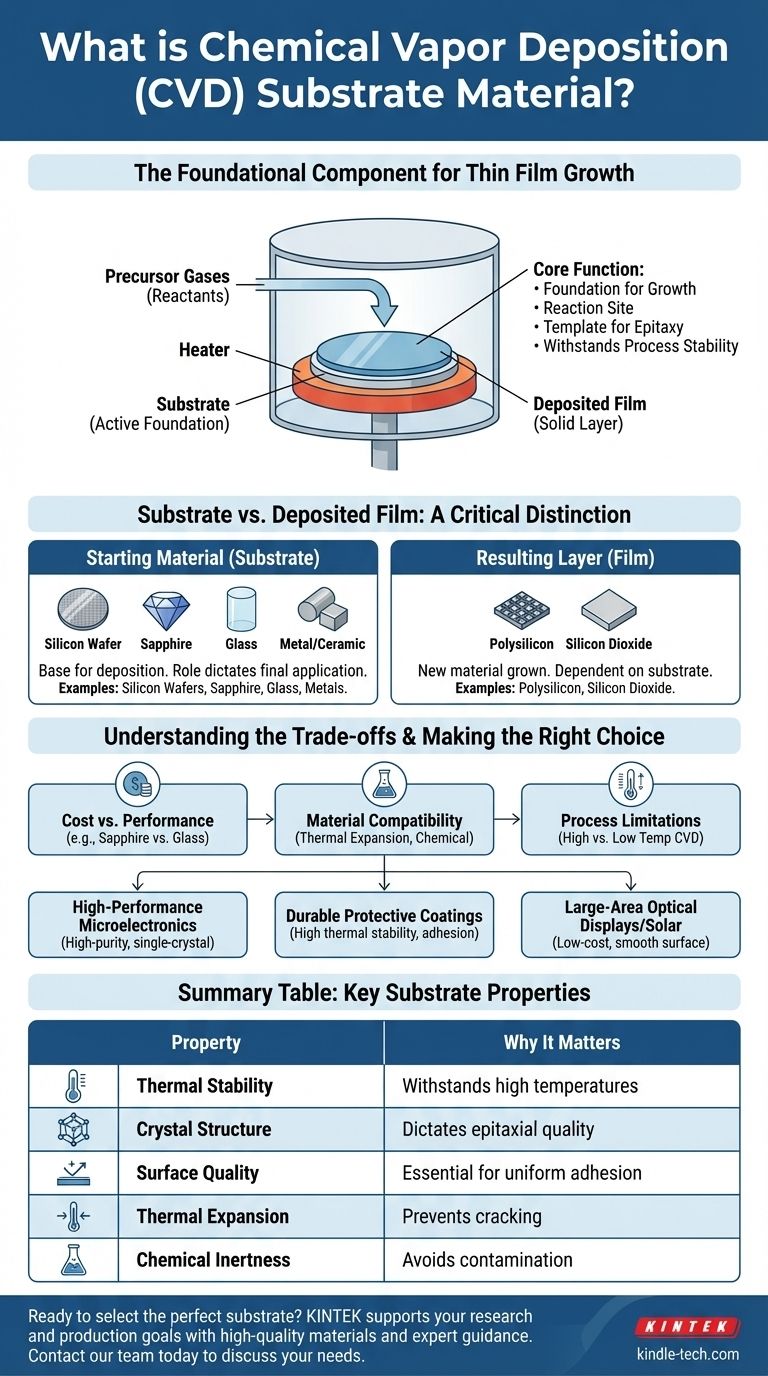

Bei der chemischen Gasphasenabscheidung (CVD) ist das Substrat das grundlegende Material oder die Oberfläche, auf der eine Dünnschicht wächst. Es dient als physikalische Basis, auf der gasförmige chemische Vorläufer reagieren, um eine feste Schicht zu bilden. Während Materialien wie Polysilizium und Siliziumdioxid mittels CVD hergestellt werden, sind sie typischerweise der abzuscheidende Film, nicht das Substrat selbst.

Das Substrat ist nicht nur ein passiver Halter; es ist eine aktive Komponente im CVD-Prozess. Seine physikalischen und chemischen Eigenschaften – wie Kristallstruktur, thermische Stabilität und Oberflächenqualität – sind entscheidend, da sie die Qualität, Struktur und Leistung des endgültig abgeschiedenen Films direkt bestimmen.

Die Kernfunktion des Substrats

Ein Substrat dient als Schablone und Reaktionsort für den gesamten Abscheidungsprozess. Das Verständnis seiner Rolle ist grundlegend für das Verständnis von CVD.

Eine Grundlage für das Wachstum

Das Substrat bietet die notwendige Oberfläche, damit die chemischen Reaktionen stattfinden können. Die Vorläufergase werden in eine Kammer mit dem beheizten Substrat geleitet, und der Film beginnt, Molekül für Molekül direkt auf seiner Oberfläche zu bilden.

Kontrolle der Filmeigenschaften

Für viele fortschrittliche Anwendungen ist die atomare Anordnung des Substrats von größter Bedeutung. Das Kristallgitter des Substrats kann als Schablone dienen und den abgeschiedenen Film dazu anleiten, mit einer ähnlichen, hochgeordneten Struktur in einem Prozess namens Epitaxie zu wachsen.

Gewährleistung der Prozessstabilität

Der CVD-Prozess beinhaltet oft sehr hohe Temperaturen und reaktive Chemikalien. Das Substrat muss diesen rauen Bedingungen standhalten können, ohne zu schmelzen, sich zu verziehen oder unerwünscht mit den Vorläufergasen zu reagieren.

Substrat vs. abgeschiedener Film: Eine entscheidende Unterscheidung

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen dem Ausgangsmaterial (dem Substrat) und dem Material, das Sie erzeugen (dem Film).

Das Ausgangsmaterial (Das Substrat)

Dies ist die Basiskomponente, die in den CVD-Reaktor gelegt wird. Die Wahl des Substrats hängt vollständig von der endgültigen Anwendung ab. Häufige Beispiele sind:

- Siliziumwafer: Das Fundament der Halbleiterindustrie.

- Saphir: Wird für Hochleistungs-LEDs und spezielle Elektronik verwendet.

- Glas oder Quarz: Üblich für Displays und optische Komponenten.

- Metalle und Keramiken: Werden zur Herstellung harter, schützender Beschichtungen auf Werkzeugen verwendet.

Die resultierende Schicht (Der Film)

Dies ist das neue Material, das auf dem Substrat gewachsen ist. Die in den Referenzen genannten Materialien sind hervorragende Beispiele für Filme.

- Polysilizium: Ein Film, der oft auf ein Substrat für die Herstellung von Solarmodulen abgeschieden wird.

- Siliziumdioxid: Ein Film, der auf einem Siliziumwafer gewachsen ist, um als elektrischer Isolator in Mikrochips zu dienen.

Die Kompromisse verstehen

Die Auswahl eines Substrats ist eine Abwägung zwischen Leistungsanforderungen und praktischen Einschränkungen. Eine falsche Wahl kann den gesamten Prozess beeinträchtigen.

Kosten vs. Leistung

Die hochwertigsten Substrate, wie Einkristall-Saphir oder Siliziumkarbid, sind extrem teuer. Für weniger anspruchsvolle Anwendungen kann ein kostengünstigeres Substrat wie Glas oder ein minderwertiger Siliziumwafer ausreichend sein, auch wenn dies zu einem weniger perfekten Film führt.

Materialverträglichkeit

Das Substrat und der Film müssen chemisch und physikalisch kompatibel sein. Ein Hauptanliegen ist der thermische Ausdehnungskoeffizient. Wenn sich Substrat und Film beim Erhitzen und Abkühlen unterschiedlich ausdehnen und zusammenziehen, kann die immense Spannung dazu führen, dass der Film reißt oder sich ablöst.

Prozessbeschränkungen

Die Eigenschaften des Substrats können einschränken, welche CVD-Techniken Sie verwenden können. Zum Beispiel kann ein Substrat mit einem niedrigen Schmelzpunkt nicht in einem Hochtemperatur-Thermo-CVD-Prozess verwendet werden, was die Verwendung einer Niedertemperaturmethode wie der plasmaunterstützten CVD (PECVD) erzwingt.

Die richtige Wahl für Ihr Ziel treffen

Das ideale Substrat wird immer durch den beabsichtigten Verwendungszweck des Endprodukts definiert.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Mikroelektronik liegt: Ihre Wahl muss ein hochreines Einkristall-Substrat wie ein Siliziumwafer sein, um das fehlerfreie epitaktische Wachstum von Halbleiterfilmen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, schützenden Beschichtung liegt: Der Schlüssel ist ein Substrat mit ausgezeichneter thermischer Stabilität und Oberflächenhaftungseigenschaften, wie z. B. ein Stahl- oder Keramikwerkzeug.

- Wenn Ihr Hauptaugenmerk auf großflächigen optischen Displays oder Solarzellen liegt: Ihre Entscheidung wird davon abhängen, ein kostengünstiges Substrat wie Glas oder spezielle Polymere zu finden, das eine glatte, stabile Oberfläche bietet.

Letztendlich ist die Wahl des richtigen Substrats genauso entscheidend wie die Abscheidungschemie selbst, da sie das Fundament bildet, auf dem Ihr Endprodukt aufgebaut wird.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für CVD-Substrate wichtig ist |

|---|---|

| Thermische Stabilität | Muss hohen Prozesstemperaturen standhalten, ohne sich zu zersetzen. |

| Kristallstruktur | Bestimmt die Qualität des epitaktischen Filmwachstums (z. B. für Halbleiter). |

| Oberflächenqualität | Eine glatte, saubere Oberfläche ist entscheidend für eine gleichmäßige Filmhaftung. |

| Thermische Ausdehnung | Muss mit dem Film kompatibel sein, um Rissbildung oder Delamination zu verhindern. |

| Chemische Inertheit | Sollte nicht mit Vorläufergasen reagieren, da dies den Film kontaminieren würde. |

Bereit, das perfekte Substrat für Ihre CVD-Anwendung auszuwählen? Die richtige Grundlage ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, einschließlich Substraten und CVD-Systemen, um die präzisen Anforderungen Ihres Labors zu erfüllen. Unsere Experten können Ihnen helfen, Materialkompatibilität und Prozessanforderungen zu navigieren, um optimale Ergebnisse zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie wir Ihre Forschungs- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Verdampferschale für organische Materie

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen