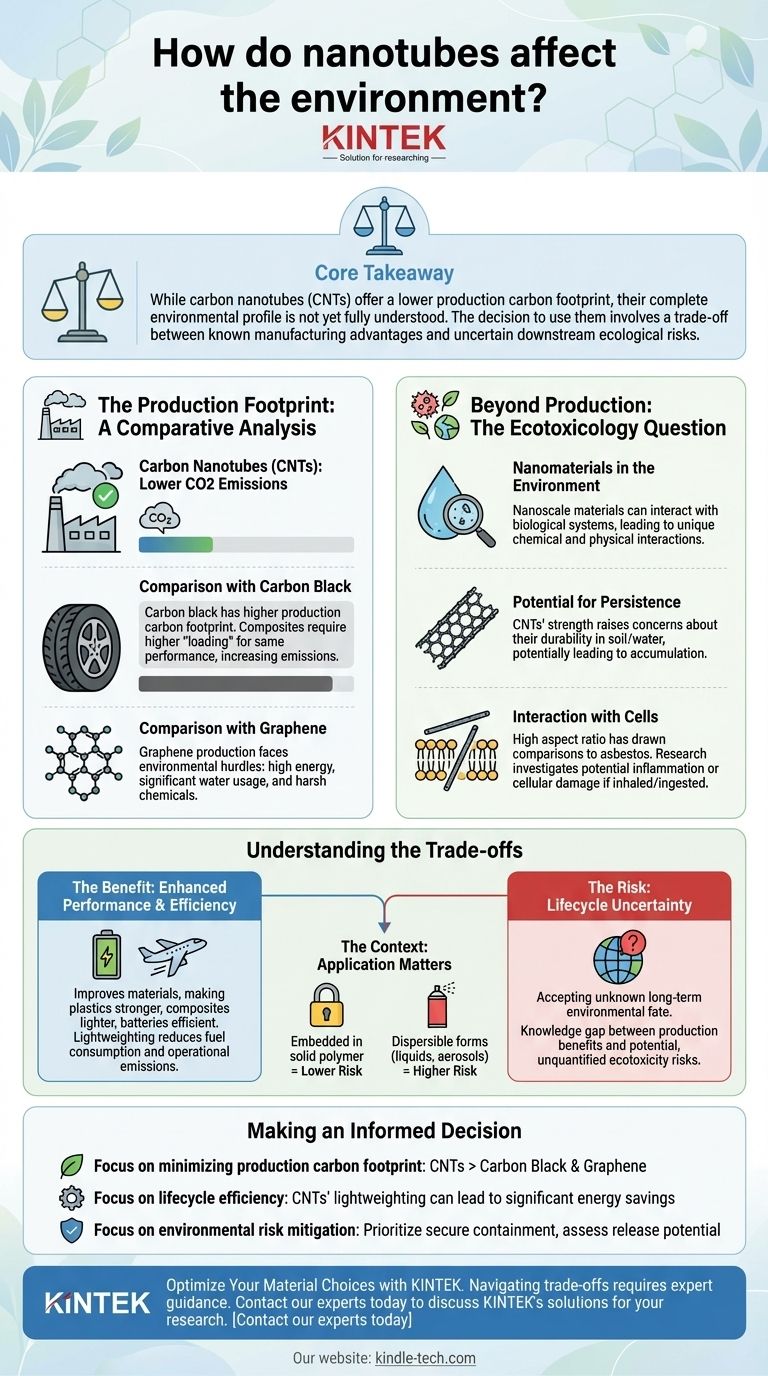

Um es direkt zu sagen: Die Umweltauswirkungen von Nanoröhrchen sind eine komplexe Abwägung zwischen Nutzen und Risiken. Obwohl ihr Herstellungsprozess oft weniger kohlenstoffintensiv ist als der von alternativen Materialien wie Ruß und Graphen, bleiben erhebliche Fragen bezüglich ihres langfristigen Verhaltens und ihrer potenziellen Toxizität, sobald sie in die Umwelt gelangen.

Die zentrale Erkenntnis ist, dass Kohlenstoffnanoröhrchen (CNT) zwar einen geringeren CO2-Fußabdruck bei der Herstellung aufweisen, ihr vollständiges Umweltprofil jedoch noch nicht vollständig verstanden ist. Die Entscheidung für ihren Einsatz beinhaltet einen Kompromiss zwischen bekannten Herstellungsvorteilen und unsicheren nachgelagerten ökologischen Risiken.

Der Produktions-Fußabdruck: Eine vergleichende Analyse

Bei der Bewertung eines beliebigen Materials ist seine anfängliche Herstellung ein entscheidender Ausgangspunkt für seine Umweltauswirkungen. In diesem Bereich haben Nanoröhrchen oft einen deutlichen Vorteil.

Kohlenstoffnanoröhrchen (CNT): Geringere CO2-Emissionen

Die Synthese von CNTs führt, wenn man sie Kilogramm für Kilogramm vergleicht, im Allgemeinen zu geringeren Kohlendioxidemissionen als bei vielen konkurrierenden Materialien. Diese Effizienz macht sie aus Klimasicht zu einer attraktiven Option.

Vergleich mit Ruß (Carbon Black)

Ruß, ein üblicher Zusatzstoff zur Verstärkung, hat einen deutlich höheren CO2-Fußabdruck bei der Herstellung. Darüber hinaus erfordern Verbundwerkstoffe oft eine viel höhere „Beladung“ mit Ruß, um die gleiche Leistung wie eine geringere Menge an CNTs zu erzielen, was die Gesamtemissionen pro Anwendung noch verstärkt.

Vergleich mit Graphen

Obwohl Graphen ebenfalls ein Nanomaterial mit unglaublichen Eigenschaften ist, steht seine Herstellung derzeit vor eigenen umwelttechnischen Herausforderungen. Viele gängige Methoden sind durch hohen Energieverbrauch, erheblichen Wasserverbrauch und die Notwendigkeit von aggressiven, schwer zu handhabenden chemischen Reagenzien gekennzeichnet.

Über die Produktion hinaus: Die Frage der Ökotoxikologie

Die Auswirkungen eines Materials enden nicht mit seiner Herstellung. Die zentrale Unsicherheit bei Nanoröhrchen liegt darin, wie sie sich über ihren gesamten Lebenszyklus verhalten, insbesondere wenn sie in das Ökosystem freigesetzt werden.

Nanomaterialien in der Umwelt

Materialien im Nanomaßstab können auf eine Weise mit biologischen Systemen interagieren, wie es ihre größeren Gegenstücke nicht können. Ihre winzige Größe und ihre große Oberfläche können zu einzigartigen chemischen und physikalischen Wechselwirkungen mit Zellen und Geweben führen.

Potenzial für Persistenz

CNTs werden wegen ihrer unglaublichen Festigkeit und Stabilität geschätzt. Obwohl dies ein Vorteil in Anwendungen ist, weckt diese Haltbarkeit Bedenken, dass sie sich in Boden oder Wasser nicht leicht zersetzen und somit über die Zeit persistieren und sich ansammeln könnten.

Interaktion mit Zellen

Das hohe Aspektverhältnis (lange und dünne Form) einiger Nanoröhrchen hat Vergleiche mit Asbestfasern hervorgerufen. Dies hat eine erhebliche Forschungsarbeit über ihr Potenzial ausgelöst, Entzündungen oder andere Zellschäden zu verursachen, wenn sie von Organismen eingeatmet oder aufgenommen werden. Dies bleibt der kritischste Bereich der laufenden wissenschaftlichen Untersuchung.

Die Abwägungen verstehen

Die Entscheidung für den Einsatz von Nanoröhrchen erfordert die Abwägung ihrer nachgewiesenen Leistungsverbesserungen gegenüber ihren potenziellen Risiken im Lebenszyklus. Keine Seite dieser Gleichung sollte ignoriert werden.

Der Vorteil: Verbesserte Leistung und Effizienz

Der Hauptgrund für die Verwendung von CNTs ist ihre Fähigkeit, Materialien dramatisch zu verbessern. Die Zugabe einer kleinen Menge kann Kunststoffe fester, Verbundwerkstoffe leichter und Batterien effizienter machen. Diese Leichtbauweise von Fahrzeugen und Flugzeugen reduziert beispielsweise den Kraftstoffverbrauch und die Emissionen über die gesamte Lebensdauer des Produkts direkt.

Das Risiko: Unsicherheit im Lebenszyklus

Der grundlegende Kompromiss besteht darin, das unbekannte langfristige Umweltverhalten von CNTs zu akzeptieren. Wir haben eine Wissenslücke zwischen den klaren, messbaren Vorteilen bei der Herstellung und Leistung und den potenziellen, aber noch nicht vollständig quantifizierten Risiken der Ökotoxizität.

Der Kontext: Die Anwendung zählt

Das Risikoprofil ändert sich drastisch je nach Anwendung. Nanoröhrchen, die dauerhaft in einem festen Polymerverbundwerkstoff eingeschlossen sind, stellen ein weitaus geringeres Freisetzungsrisiko dar als solche, die in einer Flüssigkeit, Beschichtung oder einem Aerosol verwendet werden, wo eine Umweltbelastung wahrscheinlicher ist.

Eine fundierte Entscheidung treffen

Ihre Entscheidung für den Einsatz von Nanoröhrchen sollte von den spezifischen Prioritäten und der Risikobereitschaft Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des CO2-Fußabdrucks bei der Herstellung liegt: CNTs bieten einen überzeugenden Vorteil gegenüber herkömmlichen Füllstoffen wie Ruß und aktuellen Graphenherstellungsmethoden.

- Wenn Ihr Hauptaugenmerk auf der Effizienz des Lebenszyklus liegt: Die gewichtssparende und verstärkende Eigenschaft von CNTs kann zu erheblichen Energieeinsparungen in der Endanwendung führen und potenziell andere Umweltbedenken ausgleichen.

- Wenn Ihr Hauptaugenmerk auf der Minderung von Umweltrisiken liegt: Sie müssen Anwendungen bevorzugen, bei denen die Nanoröhrchen sicher eingeschlossen sind, und das Potenzial für die Freisetzung des Materials während des Gebrauchs, durch Abrieb oder bei der Entsorgung am Ende der Lebensdauer bewerten.

Letztendlich erfordert die Bewertung von Nanoröhrchen die Abwägung ihrer klaren Vorteile bei Herstellung und Leistung gegenüber den ungelösten Fragen ihres langfristigen ökologischen Verhaltens.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Risiko/Überlegung |

|---|---|---|

| Produktions-Fußabdruck | Geringere CO2-Emissionen als Ruß & Graphen | Bei einigen Synthesemethoden können aggressive Chemikalien verwendet werden |

| Materialeffizienz | Hohe Leistung bei geringer Beladung reduziert den Gesamtmaterialeinsatz | Potenzial für Persistenz in der Umwelt |

| Auswirkungen auf den Lebenszyklus | Leichtbauanwendungen können die Betriebsemissionen reduzieren | Langfristige Ökotoxizität und zelluläre Interaktionen sind noch nicht vollständig verstanden |

| Anwendungskontext | Geringes Risiko, wenn sicher in Verbundwerkstoffen eingebettet | Höheres Risiko bei Verwendung in dispergierbaren Formen (z. B. Flüssigkeiten, Aerosole) |

Optimieren Sie Ihre Materialauswahl mit KINTEK

Die Navigation durch die Kompromisse fortschrittlicher Materialien wie Kohlenstoffnanoröhrchen erfordert fachkundige Beratung und zuverlässige Ausrüstung. Bei KINTEK sind wir darauf spezialisiert, qualitativ hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie sicherere Nanomaterialien entwickeln, ökotoxikologische Studien durchführen oder die Synthese zur Emissionsreduzierung optimieren – unsere Produkte unterstützen präzise, reproduzierbare Ergebnisse.

Lassen Sie uns Ihnen helfen, fundierte, nachhaltige Entscheidungen zu treffen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Effizienz und Sicherheit Ihres Labors verbessern und gleichzeitig die komplexen Umweltherausforderungen der Nanotechnologie bewältigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Mehrzonen-Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Imprägnierungsmethode bei der Katalysatorherstellung? Erzielung hoher Dispersion & Aktivität

- Was sind die Hauptquellen für Bioenergie? Ein Leitfaden für nachhaltige Biomasse-Brennstoffoptionen

- Welche Art von IR-Spektrometer wird am häufigsten verwendet? Entdecken Sie die Leistungsfähigkeit der FTIR-Technologie

- Welches Facklöten bietet eine hohe Produktionsrate, reduzierte Kosten und gleichbleibende Qualität? Entdecken Sie das automatisierte Facklöten

- Was ist das Prinzip eines Ofens? Hitze beherrschen mit Widerstand, Induktion & Vakuum

- Ist Graphit bei hohen Temperaturen gut? Sein extremes Hitzepotenzial entschlüsseln

- Welche mechanischen Eigenschaften werden durch eine Wärmebehandlung beeinflusst? Härte, Festigkeit und Zähigkeit meistern

- Was sind die verschiedenen Abscheidungstechniken? Ein Leitfaden zu PVD, CVD, ALD und mehr