Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung hochreiner, leistungsstarker Dünnschichten auf einer Oberfläche. Dabei werden reaktive Gase (Vorläuferstoffe) in eine Kammer geleitet, wo sie auf einem erhitzten Substrat eine chemische Reaktion eingehen und eine feste Schicht des gewünschten Materials hinterlassen. Diese Methode ermöglicht den schichtweisen Aufbau von Materialien und bietet eine außergewöhnliche Kontrolle über Dicke, Reinheit und Struktur.

Die chemische Gasphasenabscheidung gleicht weniger dem Bemalen einer Oberfläche, sondern vielmehr deren Aufbau von Grund auf. Sie nutzt gasphasenchemische Reaktionen, um außergewöhnlich reine und gleichmäßige Dünnschichten zu erzeugen, was sie zu einer Eckpfeilertechnologie für die Herstellung von Hochleistungselektronik und fortschrittlichen Materialien macht.

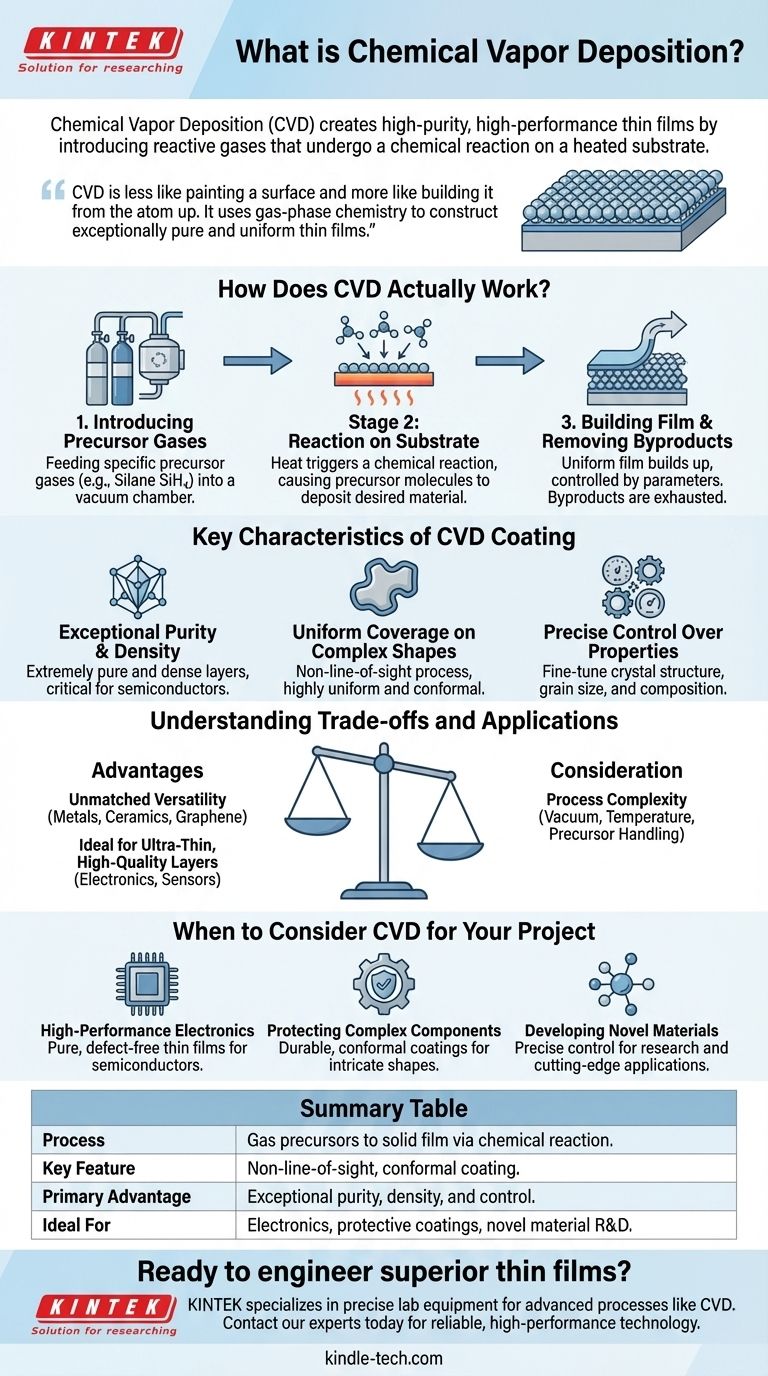

Wie funktioniert CVD eigentlich?

Im Kern ist CVD eine sorgfältig kontrollierte chemische Reaktion, die Gase in einen Feststoff umwandelt. Der Prozess lässt sich in einige grundlegende Stufen unterteilen.

Stufe 1: Einbringen der Reaktantengase

Der Prozess beginnt mit der Zufuhr spezifischer Gase, bekannt als Vorläuferstoffe (Precursors), in eine Reaktionskammer, die typischerweise unter Vakuum steht. Diese Vorläuferstoffe enthalten die chemischen Elemente, die für die endgültige Schicht benötigt werden.

Um beispielsweise eine Schicht aus reinem Silizium abzuscheiden, könnte ein Gas wie Silan (SiH₄) als Vorläufer verwendet werden.

Stufe 2: Die Reaktion auf dem Substrat

In der Kammer wird ein Basismaterial, das Substrat, auf eine präzise Temperatur erhitzt. Wenn die Vorläufergase über diese heiße Oberfläche strömen, liefert die Wärme die notwendige Energie, um eine chemische Reaktion auszulösen.

Diese Reaktion führt dazu, dass die Moleküle des Vorläuferstoffs zerfallen und das gewünschte feste Material direkt auf der Substratoberfläche „abgeschieden“ wird.

Stufe 3: Aufbau der Schicht und Entfernung von Nebenprodukten

Das feste Material baut sich auf dem Substrat auf und bildet eine dünne, gleichmäßige Schicht. Die Dicke dieser Schicht wird mit unglaublicher Präzision gesteuert, indem Prozessparameter wie Zeit, Temperatur und Gasfluss angepasst werden.

Alle unerwünschten chemischen Elemente aus der Reaktion bilden gasförmige Nebenprodukte (Byproducts). Diese werden gefahrlos aus der Kammer abgeführt, sodass eine außergewöhnlich reine Endbeschichtung zurückbleibt.

Wesentliche Merkmale einer CVD-Beschichtung

Der Grund für die weite Verbreitung von CVD liegt in den überlegenen Eigenschaften der erzeugten Schichten. Es handelt sich nicht nur um eine Beschichtung, sondern um eine konstruierte Schicht.

Außergewöhnliche Reinheit und Dichte

Da der Prozess die Schicht aus gereinigten Gasvorläufern in einer kontrollierten Umgebung aufbaut, sind die resultierenden Schichten extrem rein und dicht. Dies ist entscheidend für Anwendungen wie Halbleiter, bei denen selbst winzige Verunreinigungen die Leistung des Bauteils beeinträchtigen können.

Gleichmäßige Abdeckung komplexer Formen

CVD ist ein Prozess, der nicht auf Sichtlinie angewiesen ist. Das Gas strömt um das gesamte Substrat herum, unabhängig von dessen Komplexität. Dies führt zu einer hochgradig gleichmäßigen oder konformen Beschichtung, die jede Struktur des Bauteils perfekt umschließt.

Präzise Kontrolle über Materialeigenschaften

Durch sorgfältige Anpassung der Abscheidungsparameter – wie Temperatur, Druck und Gaszusammensetzung – können Ingenieure das Endmaterial feinabstimmen. Sie können die Kristallstruktur, die Korngröße und sogar die chemische Zusammensetzung steuern und die Schicht für einen bestimmten Zweck maßschneidern.

Verständnis der Kompromisse und Anwendungen

CVD ist ein leistungsstarkes, aber spezialisiertes Werkzeug. Die Wahl erfordert das Verständnis seiner Hauptvorteile und inhärenten Komplexitäten.

Vorteil: Unübertroffene Vielseitigkeit

Der Prozess basiert fundamental auf chemischen Reaktionen, was ihm eine enorme Vielseitigkeit verleiht. CVD kann zur Abscheidung einer breiten Palette von Materialien eingesetzt werden, darunter Metalle, Keramiken, Legierungen und fortschrittliche Verbindungen wie Graphen.

Vorteil: Ideal für ultradünne, hochwertige Schichten

CVD zeichnet sich durch die Herstellung von Schichten aus, die sowohl ultradünn als auch strukturell perfekt sind. Dies macht es zur führenden Methode für die Herstellung von Hochleistungselektronik, Sensoren und optischen Komponenten, bei denen die Qualität im Nanomaßstab von größter Bedeutung ist.

Zu berücksichtigender Punkt: Prozesskomplexität

Der primäre Kompromiss ist die Komplexität der Ausrüstung und des Prozesses. CVD erfordert eine Vakuumkammer, präzise Temperaturkontrolle und den sorgfältigen Umgang mit flüchtigen Vorläufergasen. Dies macht es eher für hochwertige Anwendungen geeignet, bei denen die Leistung die Investition rechtfertigt.

Wann Sie CVD für Ihr Projekt in Betracht ziehen sollten

CVD ist die richtige Wahl, wenn die Qualität und Leistung einer Oberflächenschicht nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der Industriestandard für die Herstellung der reinen, fehlerfreien Dünnschichten, die für Halbleiter und fortschrittliche Sensoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Schutz komplexer Bauteile liegt: Die konforme Natur von CVD macht es ideal für die Anwendung haltbarer, reibungsarmer oder thermisch beständiger Beschichtungen auf Teilen mit komplizierten Formen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: CVD bietet die präzise Kontrolle, die erforderlich ist, um Materialien mit spezifischen Kristallstrukturen und Eigenschaften für Forschung und zukunftsweisende Anwendungen zu konstruieren.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren, überlegene Materialien von Grund auf aufzubauen und so die nächste Generation fortschrittlicher Technologien zu ermöglichen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Eine chemische Reaktion wandelt Gasvorläufer in eine feste Schicht auf einem erhitzten Substrat um. |

| Hauptmerkmal | Nicht-Sichtlinien-Beschichtung (konform) für komplexe Formen. |

| Hauptvorteil | Außergewöhnliche Reinheit, Dichte und präzise Kontrolle der Schichteigenschaften. |

| Ideal für | Hochleistungselektronik, Schutzbeschichtungen und F&E neuartiger Materialien. |

Bereit, überlegene Dünnschichten für die Projekte Ihres Labors zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung erforderlich sind. Ob Sie Halbleiter der nächsten Generation entwickeln, Schutzbeschichtungen auftragen oder Spitzenforschung im Bereich der Materialwissenschaft betreiben – unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre hochwertigen Anwendungen mit zuverlässiger Hochleistungstechnologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt