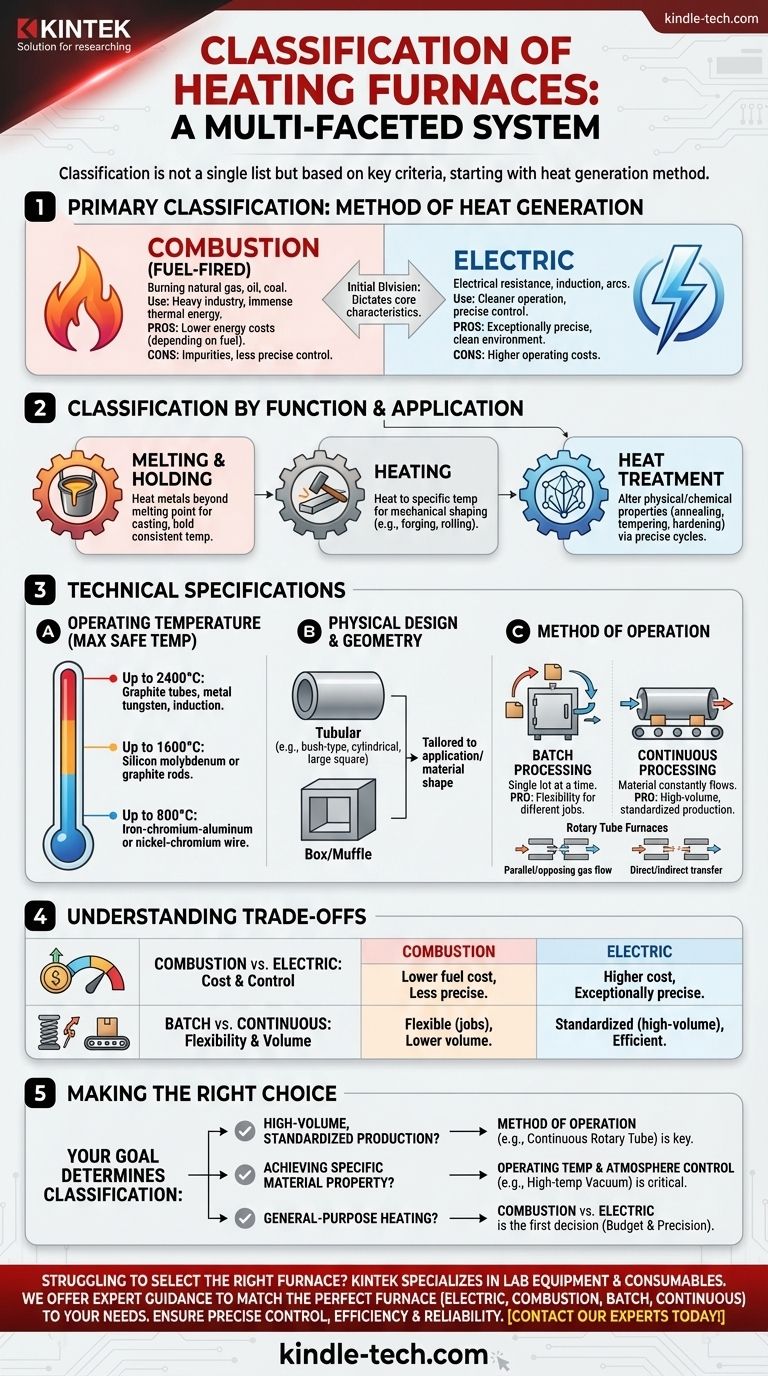

Die Klassifizierung von Heizöfen ist keine einzelne Liste, sondern ein vielschichtiges System, das auf mehreren Schlüsselkriterien basiert. Auf der grundlegendsten Ebene werden Öfen nach ihrer Methode der Wärmeerzeugung klassifiziert: entweder durch die Verbrennung von Brennstoff oder durch die Nutzung von Elektrizität.

Während die anfängliche Unterscheidung zwischen brennstoffbefeuerten und elektrischen Typen besteht, entsteht ein wahres Verständnis dadurch, dass Öfen weiter nach ihrer Funktion, Betriebstemperatur, ihrem physischen Design und ihrer Betriebsweise klassifiziert werden, um spezifischen industriellen Prozessen gerecht zu werden.

Die primäre Klassifizierung: Methode der Wärmeerzeugung

Die gebräuchlichste Art, Öfen zu kategorisieren, ist nach ihrer primären Energiequelle. Diese anfängliche Einteilung bestimmt viele der Kernmerkmale des Ofens, von den Kosten bis zur Präzision.

Verbrennungsöfen (brennstoffbefeuert)

Verbrennungsöfen erzeugen Wärme durch die Verbrennung von Brennstoffen wie Erdgas, Öl oder Kohle. Sie werden in der Schwerindustrie häufig für Anwendungen eingesetzt, die immense thermische Energie erfordern.

Elektroöfen

Elektroöfen nutzen elektrische Energie zur Wärmeerzeugung. Dies wird typischerweise durch Methoden wie elektrischen Widerstand, Induktion oder elektrische Lichtbögen erreicht, was einen saubereren Betrieb und eine präzisere Temperaturregelung ermöglicht.

Klassifizierung nach Funktion und Anwendung

Über die Wärmequelle hinaus werden Öfen durch das definiert, wofür sie konzipiert sind. Diese funktionale Klassifizierung stimmt die Ausrüstung mit einem spezifischen industriellen Ziel ab.

Schmelz- und Warmhalteöfen

Diese Öfen sind darauf ausgelegt, Metalle über ihren Schmelzpunkt hinaus für den Guss zu erhitzen. Sie müssen auch in der Lage sein, das geschmolzene Metall bei einer konstanten Temperatur zu halten.

Heizöfen

Der Zweck dieser Öfen ist es, Materialien auf eine bestimmte Temperatur für die mechanische Formgebung zu erhitzen. Dazu gehören Prozesse wie Schmieden oder Walzen, bei denen das Material erweicht, aber nicht geschmolzen werden muss.

Wärmebehandlungsöfen

Diese Öfen werden verwendet, um die physikalischen und chemischen Eigenschaften eines Materials zu verändern. Prozesse wie Glühen, Anlassen und Härten erfordern präzise Temperaturzyklen, um die gewünschte Mikrostruktur zu erreichen.

Klassifizierung nach technischen Spezifikationen

Für technische und prozessspezifische Anwendungen werden Öfen nach ihren technischen und konstruktiven Merkmalen klassifiziert. Diese Details bestimmen die Eignung eines Ofens für hochspezialisierte Aufgaben.

Betriebstemperatur

Eine kritische Klassifizierung ist die maximale sichere Betriebstemperatur des Ofens. Diese wird durch die Materialien bestimmt, die für seine Heizelemente und Isolierung verwendet werden.

Vakuumöfen werden beispielsweise oft so kategorisiert:

- Bis 800°C: Verwenden Eisen-Chrom-Aluminium- oder Nickel-Chrom-Drahtheizelemente.

- Bis 1600°C: Erfordern robustere Elemente wie Silizium-Molybdän-Stäbe oder Graphitstäbe.

- Bis 2400°C: Basieren auf fortschrittlichen Methoden wie Graphitrohren, Metallwolfram oder Induktionsheizung.

Physisches Design und Geometrie

Die Form und Struktur eines Ofens sind auf seine Anwendung zugeschnitten. Rohröfen können beispielsweise je nach zu verarbeitendem Material als Busch-, Zylinder- oder große quadratische Ausführungen klassifiziert werden.

Betriebsweise

Diese Klassifizierung beschreibt, wie sich das Material durch den Ofen bewegt und wie Wärme übertragen wird.

Drehrohröfen, die für den kontinuierlichen Betrieb konzipiert sind, werden nach ihrer Methode des Wärmeaustauschs (paralleler oder entgegengesetzter Gasstrom) und der Energieübertragung (direkt, indirekt oder kombiniert) klassifiziert. Dies bestimmt die Effizienz und Gleichmäßigkeit der Erwärmung für Materialien, die durch die Einheit fließen.

Die Kompromisse verstehen

Die Auswahl oder Spezifikation eines Ofens erfordert das Verständnis der inhärenten Kompromisse zwischen verschiedenen Klassifizierungen. Kein einzelner Typ ist universell überlegen; die beste Wahl ist immer kontextabhängig.

Verbrennung vs. Elektro: Kosten und Kontrolle

Verbrennungsöfen haben oft niedrigere Energiekosten, wenn der Brennstoff günstig ist, können aber Verunreinigungen aus dem Brennstoff einführen und bieten eine weniger präzise Temperaturregelung. Elektroöfen sind im Betrieb teurer, bieten aber eine außergewöhnlich präzise Steuerung und eine sauberere Verarbeitungsumgebung, was für empfindliche Materialien entscheidend ist.

Chargen- vs. kontinuierlicher Betrieb: Flexibilität und Volumen

Öfen können für den Chargenbetrieb (Laden einer einzelnen Charge nach der anderen) oder den kontinuierlichen Betrieb (Material fließt ständig durch) ausgelegt sein. Chargenöfen bieten Flexibilität für verschiedene Aufgaben, während kontinuierliche Öfen, wie Drehrohrofenmodelle, für die hochvolumige, standardisierte Produktion gebaut sind, bei der Effizienz von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr primäres Ziel bestimmt, welche Klassifizierung für Ihre Entscheidung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, standardisierter Produktion liegt: Die Betriebsweise (z. B. ein kontinuierlicher Drehrohrofen) ist die relevanteste Klassifizierung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer spezifischen Materialeigenschaft liegt: Die Klassifizierung nach Betriebstemperatur und Atmosphärenkontrolle (z. B. ein Hochtemperatur-Vakuumofen) ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung liegt: Die grundlegende Klassifizierung Verbrennung vs. Elektro wird Ihre erste Entscheidung sein, basierend auf Ihrem Budget und Ihren Präzisionsanforderungen.

Letztendlich geht es beim Verständnis der Ofenklassifizierung darum, das richtige Werkzeug für Ihre spezifische technische oder fertigungstechnische Herausforderung zu finden.

Zusammenfassungstabelle:

| Klassifizierungskriterien | Schlüsseltypen | Primärer Anwendungsfall |

|---|---|---|

| Wärmeerzeugung | Verbrennung, Elektro | Schwerindustrie vs. Präzisionsheizung |

| Funktion | Schmelzen, Erwärmen, Wärmebehandlung | Gießen, Schmieden, Materialeigenschaftsänderung |

| Betriebstemperatur | Bis 800°C, 1600°C, 2400°C | Abgestimmt auf Materialschmelzpunkte und Behandlungspezifikationen |

| Betriebsweise | Chargenbetrieb, Kontinuierlich | Flexible Produktion vs. hochvolumige Verarbeitung |

Haben Sie Schwierigkeiten, den richtigen Ofen für Ihr Labor oder Ihre Produktionslinie auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um den perfekten Ofen – ob elektrisch, brennstoffbetrieben, Chargen- oder kontinuierlich – an Ihre spezifischen Bedürfnisse anzupassen. Sorgen Sie für präzise Temperaturregelung, Effizienz und Prozesszuverlässigkeit. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- 1700℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Bei welchen Temperaturen arbeiten Metallöfen? Metallschmelzen und Wärmebehandlung meistern

- Was ist der Prozess der Vakuumwärmebehandlung? Erreichen Sie überlegene Materialleistung und Reinheit

- Was ist der Abkühlprozess bei der Wärmebehandlung? Beherrschen Sie das Abschrecken für überlegene Materialeigenschaften

- Was ist eine Vakuumofenwärmebehandlung? Erzielen Sie eine überlegene, kontaminationsfreie Metallverstärkung

- Welche Art des Hartlötens funktioniert bei niedrigeren Temperaturen? Silberlegierungen für wärmeempfindliche Materialien

- Unter welchen Umständen wird Molybdän-Lanthan-Legierung in Heißzonen eingesetzt? Erhöhung der Haltbarkeit & Widerstand gegen Versprödung

- Was ist die schnelle Pyrolyse von Bioabfällen? Umwandlung von Biomasse in Bioöl in Sekunden

- Was ist der Zweck des Sinterns in der Pulvermetallurgie? Pulver in hochfeste Teile umwandeln