Im Kern ist ein Schutzgasofen eine spezialisierte Hochtemperaturkammer, die die normale Luft im Inneren durch eine sorgfältig gesteuerte Gasmischung ersetzt. Diese präzise Kontrolle über die interne Umgebung ermöglicht es, Materialien zu erhitzen und abzukühlen, ohne unerwünschte chemische Reaktionen wie Oxidation oder Zunderbildung zu erfahren, die in Gegenwart von Sauerstoff auftreten würden.

Das grundlegende Problem beim Erhitzen von Materialien an der Luft ist, dass Sauerstoff unerwünschte Reaktionen wie Rost und Oberflächenzersetzung verursacht. Ein Schutzgasofen löst dies, indem er eine schützende, nicht-reaktive (oder selektiv reaktive) Umgebung schafft und so die Integrität und die endgültigen Eigenschaften des Materials bewahrt.

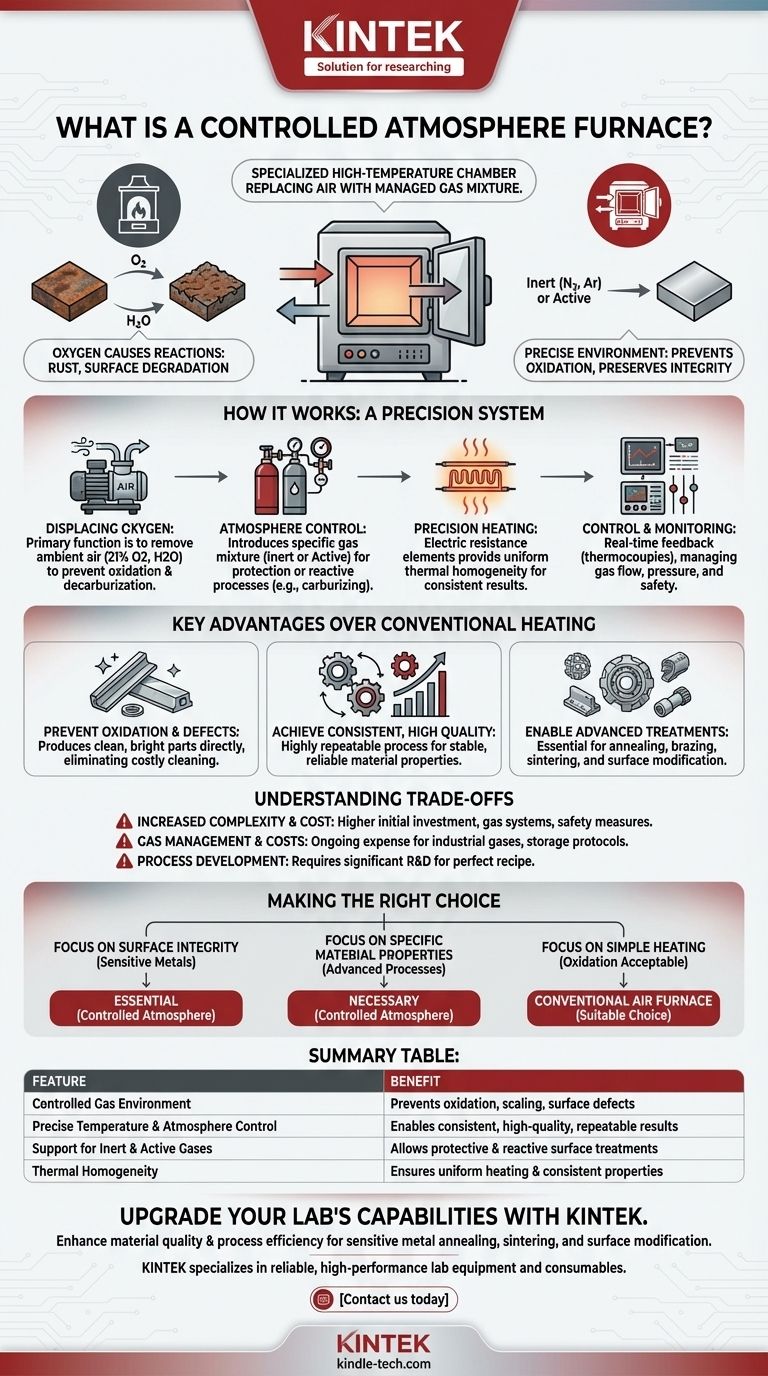

Wie ein Schutzgasofen funktioniert

Ein Schutzgasofen ist mehr als nur ein heißer Kasten; er ist ein Präzisionssystem, bei dem die Umgebung ebenso entscheidend ist wie die Temperatur. Jede Komponente arbeitet zusammen, um ein hochspezifisches Ergebnis zu erzielen.

Das Kernprinzip: Sauerstoffverdrängung

Die Hauptfunktion besteht darin, die Umgebungsluft, die etwa 21 % Sauerstoff und variable Mengen an Wasserdampf enthält, aus der Heizkammer zu entfernen.

Diese Luft wird durch ein spezifisches Gas oder eine Gasmischung ersetzt. Dies verhindert Oxidation, Entkohlung (den Verlust von Kohlenstoff aus Stahl) und andere chemische Veränderungen, die die Qualität des Materials beeinträchtigen könnten.

Das Atmosphärenkontrollsystem: Die entscheidende Komponente

Dies ist das Herzstück des Ofens. Das System führt eine spezifische Gasmischung ein, um die gewünschte Umgebung zu schaffen.

Gase können inert sein, wie Stickstoff oder Argon, die das Material einfach vor Reaktionen schützen. Sie können auch aktiv sein, um absichtlich mit der Materialoberfläche zu reagieren, wie bei Aufkohlungs- oder Nitrierprozessen. Eine präzise Messung und Steuerung dieses Gasflusses sind für den Erfolg unerlässlich.

Das Heizsystem: Präzision und Gleichmäßigkeit

Die Erwärmung erfolgt typischerweise mit elektrischen Widerstandsheizelementen. Diese Elemente erzeugen Wärme, wenn Strom durch sie fließt.

Der Ofen ist so konzipiert, dass er diese Wärme gleichmäßig durch Strahlung verteilt und so eine thermische Homogenität gewährleistet. Das bedeutet, dass das gesamte Teil gleichmäßig die Zieltemperatur erreicht, wodurch Inkonsistenzen im Endprodukt vermieden werden.

Die Steuerungs- und Überwachungssysteme

Moderne Öfen verlassen sich auf ausgeklügelte Steuerungssysteme. Temperatursensoren (wie Thermoelemente) liefern Echtzeit-Feedback, wodurch das System ein präzises Temperaturprofil aufrechterhalten kann.

Diese Systeme verwalten auch den Gasfluss, den Druck und die Sicherheitsverriegelungen, um sicherzustellen, dass der Prozess sowohl wiederholbar als auch sicher für die Bediener ist.

Wesentliche Vorteile gegenüber konventioneller Erwärmung

Die Verwendung einer kontrollierten Atmosphäre bietet erhebliche Vorteile im Vergleich zum Erhitzen von Materialien in einem Standard-Luftofen. Der Wert liegt in der Qualität und Konsistenz des Endprodukts.

Verhinderung von Oxidation und Oberflächenfehlern

Dies ist der größte Vorteil. Bei Materialien wie Stahl, Kupfer und anderen Legierungen bildet sich beim Erhitzen an der Luft eine Oxidschicht. Diese Schicht muss oft in einem separaten, kostspieligen Schritt entfernt werden. Ein Schutzgasofen erzeugt saubere, blanke Teile direkt aus der Wärmebehandlung.

Erzielung konsistenter, hochwertiger Ergebnisse

Durch die Eliminierung der Variablen der Umgebungsluft wird der Prozess hochgradig wiederholbar. Dies stellt sicher, dass jedes bearbeitete Teil die gleichen Materialeigenschaften aufweist, von der Oberflächenhärte bis zur inneren Struktur. Das Ergebnis ist eine stabile, zuverlässige Materialqualität.

Ermöglichung fortschrittlicher Wärmebehandlungen

Prozesse wie Glühen, Löten und Sintern werden dramatisch verbessert, wenn Sauerstoff entfernt wird. Darüber hinaus sind fortschrittliche Oberflächenmodifikationsbehandlungen nur in einer kontrollierten Atmosphäre möglich, in der spezifische reaktive Gase eingeführt werden können, um die Chemie des Materials zu verändern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist diese Technologie nicht immer die notwendige Wahl. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Erhöhter Komplexität und Kosten

Atmosphärenöfen sind komplexer und haben höhere Anfangsinvestitionskosten als einfache Luftöfen. Sie erfordern Gasversorgungssysteme, Durchflussregler und anspruchsvollere Sicherheitsmaßnahmen.

Gasmanagement und Betriebskosten

Die laufenden Kosten für Industriegase können erheblich sein, insbesondere bei Großbetrieben. Die ordnungsgemäße Lagerung, Handhabung und Sicherheitsprotokolle für Gase wie Wasserstoff oder Ammoniak fügen eine weitere Ebene der betrieblichen Anforderungen hinzu.

Prozessentwicklung

Die Entwicklung des perfekten "Rezepts" – die genaue Kombination aus Temperatur, Zeit und Gaszusammensetzung – für ein bestimmtes Material und das gewünschte Ergebnis kann erhebliche Forschung und Entwicklung erfordern. Es ist nicht immer eine Plug-and-Play-Lösung.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Schutzgasofen sollte von der erforderlichen Qualität Ihres Endprodukts abhängen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität und der Verhinderung von Oxidation liegt: Ein Schutzgasofen ist unerlässlich für die Verarbeitung empfindlicher Metalle, um eine saubere, zunderfreie Oberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: Die präzise Umweltkontrolle ist für fortgeschrittene Prozesse wie Aufkohlen, Nitrieren oder Blankglühen notwendig.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen liegt, bei dem Oberflächenoxidation akzeptabel ist: Ein weniger komplexer und erschwinglicherer konventioneller Luftofen kann eine völlig geeignete Wahl sein.

Durch die Kontrolle der Atmosphäre erhalten Sie direkte Kontrolle über die Endqualität und Leistung Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontrollierte Gasumgebung | Verhindert Oxidation, Zunderbildung und Oberflächenfehler |

| Präzise Temperatur- & Atmosphärenkontrolle | Ermöglicht konsistente, hochwertige Ergebnisse und wiederholbare Prozesse |

| Unterstützung für inerte & aktive Gase | Ermöglicht sowohl schützende als auch reaktive Oberflächenbehandlungen (z.B. Aufkohlen) |

| Thermische Homogenität | Gewährleistet gleichmäßige Erwärmung und konsistente Materialeigenschaften |

Rüsten Sie die Fähigkeiten Ihres Labors mit einem Schutzgasofen von KINTEK auf.

Egal, ob Sie an empfindlichem Metallglühen, fortschrittlichem Sintern oder Oberflächenmodifikationsprozessen arbeiten, unsere Öfen bieten die präzise Umweltkontrolle, die Sie benötigen, um Oxidation zu verhindern und überlegene, wiederholbare Ergebnisse zu erzielen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laboranforderungen mit zuverlässigen, leistungsstarken Lösungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Schutzgasofen Ihre Materialqualität und Prozesseffizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Sinterofen mit kontrollierter Atmosphäre bei MOF-abgeleiteten Katalysatoren? | Precision Pyrolysis

- Was ist der Zweck der Verwendung eines Hochtemperatur-Heizofens mit Atmosphärenschutz? Schützen Sie Ihre Verbundwerkstoffe

- Warum wird ein Atmosphären-Sinterofen für die Nachbehandlung von ZnO-Keramiken verwendet? Optimierung der Leitfähigkeit & Dichte

- Wie wirkt sich die chemische Reduktion von Siliziumdioxid während des Wasserstoffsinterns auf die feuerfesten Materialien des Ofens aus? Sorgen Sie für Langlebigkeit mit der richtigen Auskleidung

- Warum ist eine hochreine Argonatmosphäre für das Schmelzen von Uran und Zirkonium unerlässlich? Gewährleistung der Metallintegrität

- Welche Rolle spielt Wasserdampf in Ofenatmosphären? Steuern Sie ihn, um Oxidation & Defekte zu verhindern

- Warum wird für VPO4-Vorläufer ein Röhren- oder Kammerofen mit Atmosphärenschutz benötigt? Reine Phase & Leitfähigkeit erzielen

- Was sind die Vorteile von Inertgas? Prozessreinheit, Sicherheit und Materialschutz erreichen