Im Zusammenhang mit Kohlenstoffnanoröhren steht CVD für Chemical Vapor Deposition (Chemische Gasphasenabscheidung). Es ist die gebräuchlichste und vielseitigste Methode zur kontrollierten Synthese oder „Züchtung“ von hochwertigen Kohlenstoffnanoröhren (CNTs). Der Prozess beinhaltet das Einleiten eines kohlenstoffhaltigen Gases auf eine erhitzte Oberfläche (Substrat), wo ein Metallkatalysator das Gas zersetzt und es in die zylindrische, wabenartige Struktur einer Nanoröhre umwandelt.

Die zentrale Herausforderung bei der Herstellung von Kohlenstoffnanoröhren besteht darin, Kohlenstoffatome präzise in eine bestimmte zylindrische Form zu bringen. Die chemische Gasphasenabscheidung ist die dominierende Lösung, da sie mithilfe eines Metallkatalysators diese Konstruktion bei viel niedrigeren und besser kontrollierbaren Temperaturen ermöglicht, als dies sonst möglich wäre.

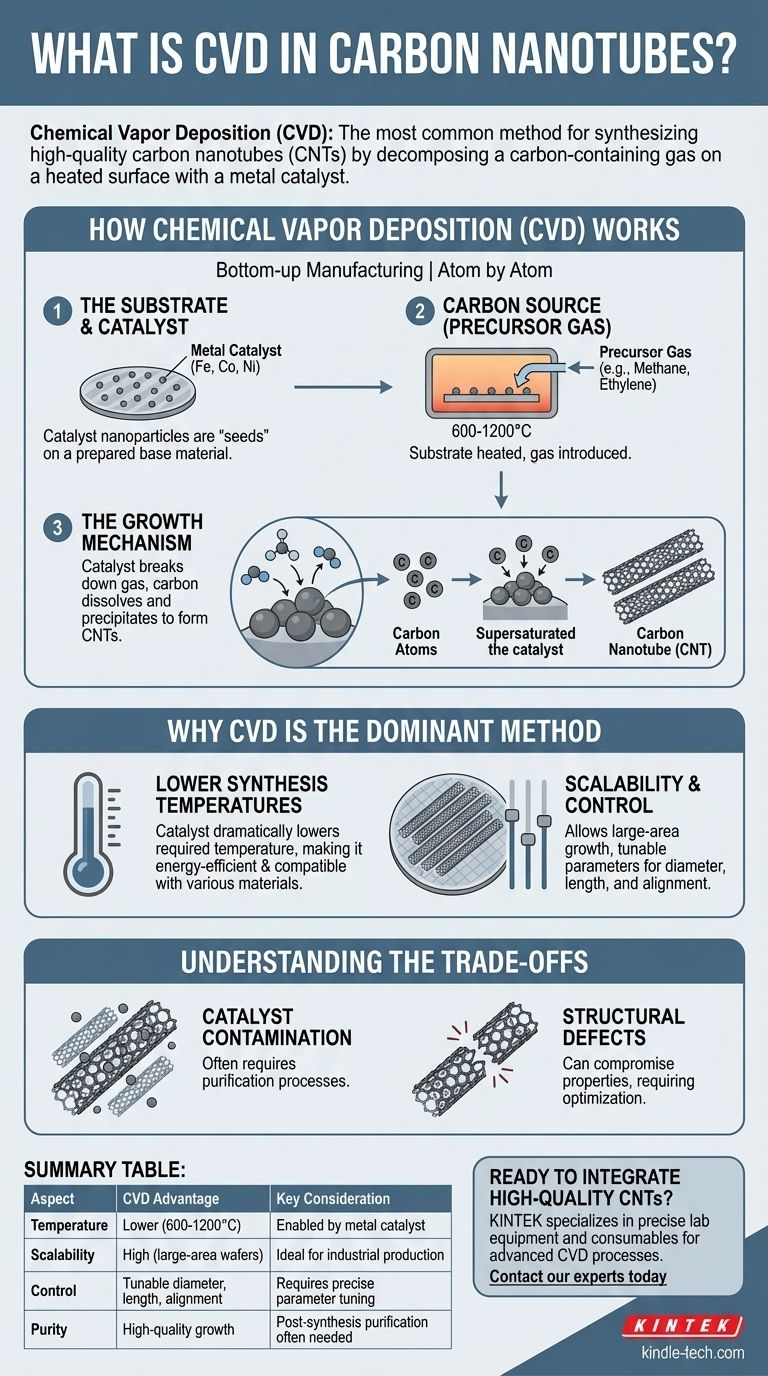

Wie die chemische Gasphasenabscheidung (CVD) bei CNTs funktioniert

Der CVD-Prozess zum Wachstum von CNTs ist eine Bottom-up-Fertigungstechnik, bei der die Nanoröhren Atom für Atom aufgebaut werden. Er stützt sich auf einige grundlegende Komponenten, die in einer Reaktionskammer, typischerweise einem Hochtemperaturofen, zusammenarbeiten.

Das Substrat und der Katalysator

Zuerst wird ein Basismaterial, das Substrat, vorbereitet. Dies ist die Oberfläche, auf der die Nanoröhren wachsen werden.

Anschließend wird eine dünne Schicht von Metallkatalysatorpartikeln, wie Eisen, Kobalt oder Nickel, auf dieses Substrat aufgebracht. Diese Nanopartikel sind die entscheidenden „Keime“ für die Nanoröhrenbildung.

Die Kohlenstoffquelle (Vorläufergas)

Als Nächstes wird das Substrat auf eine hohe Temperatur (typischerweise 600–1200 °C) erhitzt, und ein kohlenstoffhaltiges Vorläufergas, wie Methan, Ethen oder Acetylen, wird darüber geleitet.

Ohne den Katalysator würde dieser Prozess extrem höhere Temperaturen erfordern, um die Gasmoleküle aufzuspalten.

Der Wachstumsmechanismus

Die heißen Metallkatalysatorpartikel zersetzen die Vorläufergasmoleküle in elementare Kohlenstoffatome.

Diese Kohlenstoffatome lösen sich im Katalysator-Nanopartikel auf. Sobald das Nanopartikel mit Kohlenstoff übersättigt ist, beginnt der Kohlenstoff auszufallen und bildet die stabile, zylindrische Gitterstruktur einer Kohlenstoffnanoröhre.

Warum CVD die dominierende Methode ist

Obwohl andere Methoden wie Lichtbogenentladung und Laserablation existieren, hat sich CVD aufgrund von zwei wesentlichen Vorteilen zum Standard für Forschung und industrielle Produktion entwickelt.

Niedrigere Synthesetemperaturen

Wie das Referenzmaterial anmerkt, ist der Katalysator der Schlüssel. Er senkt die Aktivierungsenergie, die zur Zersetzung des Kohlenstoffgases erforderlich ist, drastisch.

Dadurch können CNTs bei Temperaturen gezüchtet werden, die Tausende von Grad niedriger sind als bei konkurrierenden Methoden. Dies macht den Prozess energieeffizienter und kompatibel mit einer breiteren Palette von Materialien, einschließlich solcher, die in der Elektronik verwendet werden.

Skalierbarkeit und Kontrolle

CVD ermöglicht das Wachstum von CNTs direkt auf großflächigen Wafern, was es für die Massenproduktion geeignet macht.

Darüber hinaus können Ingenieure durch sorgfältige Abstimmung der Prozessparameter – wie Temperatur, Gasdruck und Katalysatortyp – erhebliche Kontrolle über das Endprodukt ausüben und so den Durchmesser, die Länge und sogar die Ausrichtung der Nanoröhren beeinflussen.

Die Kompromisse verstehen

Trotz seiner Vorteile ist der CVD-Prozess nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist für praktische Anwendungen von entscheidender Bedeutung.

Katalysatorkontamination

Der bedeutendste Nachteil ist, dass die resultierenden Nanoröhren oft mit Resten von Metallkatalysatorpartikeln verunreinigt sind.

Diese Verunreinigungen können die elektrischen und mechanischen Eigenschaften der CNTs beeinträchtigen und erfordern nach der Synthese typischerweise einen aggressiven, mehrstufigen Reinigungsprozess, was Kosten und Komplexität erhöht.

Strukturelle Defekte

Der CVD-Prozess kann Fehlstellen oder Defekte in das Kohlenstoffgitter der Nanoröhrenwände einbringen.

Diese Defekte können die außergewöhnliche theoretische Festigkeit und Leitfähigkeit der CNTs beeinträchtigen und verhindern, dass sie ihr volles Potenzial in anspruchsvollen Anwendungen ausschöpfen.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl der Synthesemethode wird ausschließlich von den Anforderungen der Endanwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion für Elektronik oder fortschrittliche Verbundwerkstoffe liegt: CVD ist die praktischste und skalierbarste Methode und bietet die beste Balance zwischen Qualität, Kontrolle und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die die höchstmögliche strukturelle Perfektion erfordert: Sie könnten höherenergetische Methoden in Betracht ziehen, müssen jedoch die Kompromisse bei geringerem Ertrag und der Schwierigkeit der Prozessskalierung in Kauf nehmen.

Letztendlich bleibt die chemische Gasphasenabscheidung die leistungsfähigste und kommerziell tragfähigste Technik zur Herstellung von Kohlenstoffnanoröhren für eine Vielzahl von Anwendungen.

Zusammenfassungstabelle:

| Aspekt | CVD-Vorteil | Wichtige Überlegung |

|---|---|---|

| Temperatur | Niedriger (600–1200 °C) | Ermöglicht durch Metallkatalysator |

| Skalierbarkeit | Hoch (großflächige Wafer) | Ideal für die industrielle Produktion |

| Kontrolle | Abstimmbarer Durchmesser, Länge, Ausrichtung | Erfordert präzise Parametereinstellung |

| Reinheit | Hochwertiges Wachstum | Nachsynthetische Reinigung oft erforderlich |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche CVD-Prozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für die kontrollierte CNT-Synthese verfügen, von der Katalysatorvorbereitung bis hin zu Hochtemperaturofenen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überlegene Materialergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen