Im Kern sind Abscheidungssysteme Maschinen, die entwickelt wurden, um eine ultradünne Materialschicht auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Dieser Prozess, der oft unter Vakuum stattfindet, baut eine neue Funktionsschicht Atom für Atom oder Molekül für Molekül auf und erzeugt einen „Dünnfilm“, der dem zugrunde liegenden Objekt völlig neue Eigenschaften verleiht.

Der zentrale Zweck eines Abscheidungssystems besteht nicht nur darin, ein Objekt zu beschichten, sondern seine Oberflächeneigenschaften grundlegend zu verändern. Diese Systeme sind die unsichtbaren Motoren hinter moderner Elektronik, fortschrittlicher Optik und Hochleistungsmaterialien und ermöglichen Eigenschaften wie elektrische Leitfähigkeit, Verschleißfestigkeit oder spezifische Lichtreflexion, wo diese zuvor nicht vorhanden waren.

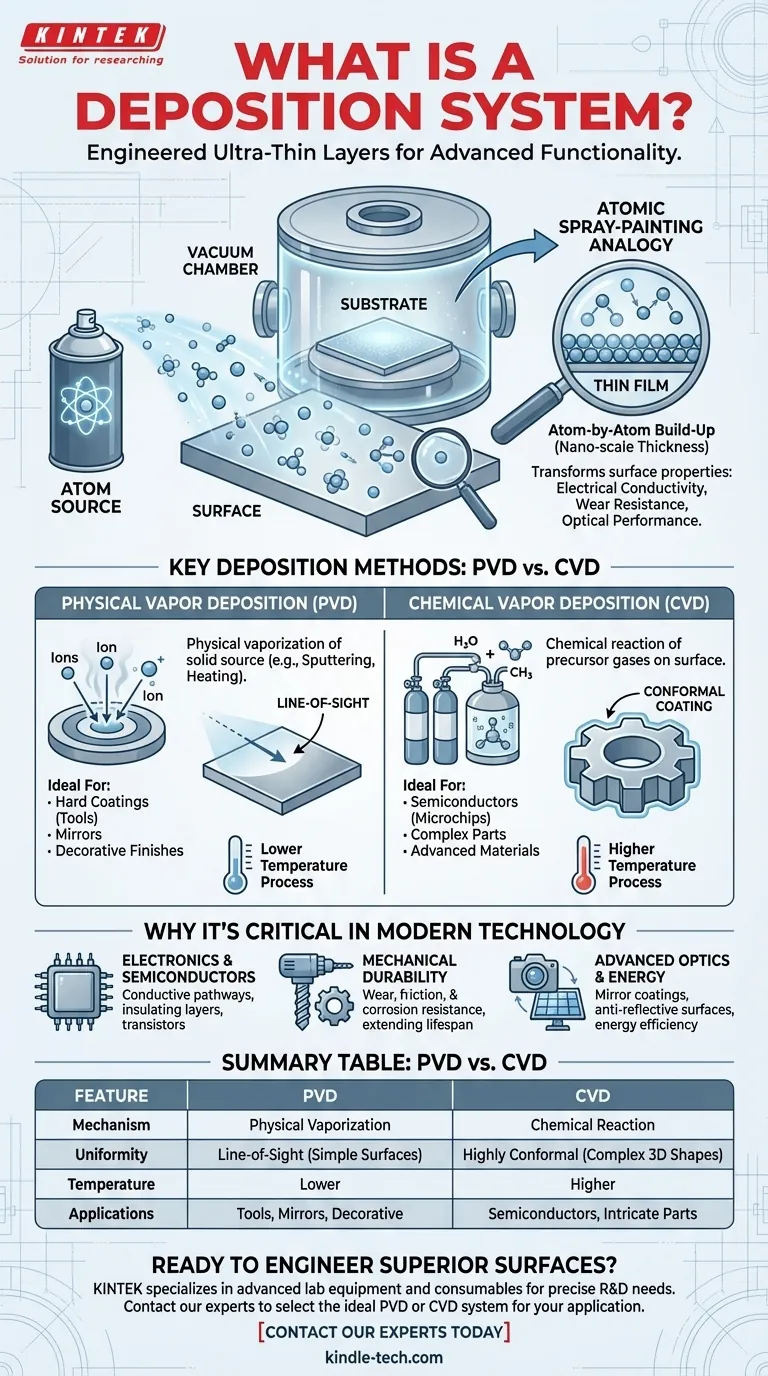

Das Grundprinzip: Aufbau einer neuen Oberfläche

Ein Abscheidungssystem funktioniert, indem es ein festes oder gasförmiges Material in einen Dampf umwandelt, der dann präzise auf ein Substrat geleitet wird, wo er kondensiert oder reagiert, um einen festen Film zu bilden.

Eine Analogie: Atomares Sprühlackieren

Stellen Sie es sich als eine Form des hoch entwickelten Sprühlackierens vor. Anstelle von Farbtröpfchen verwendet das System einen kontrollierten Strom einzelner Atome oder Moleküle. Dies ermöglicht die Herstellung von Filmen, die außergewöhnlich dünn, rein und gleichmäßig sind und oft nur wenige Nanometer dick sind.

Das Ziel: Verbesserte Funktionalität

Der resultierende Dünnfilm ist nicht nur dekorativ. Es handelt sich um eine konstruierte Schicht, die eine spezifische Funktion verleiht. Ein Stück Kunststoff kann elektrisch leitfähig gemacht werden, ein Stahlwerkzeug kann dramatisch härter gemacht werden, und ein Stück Glas kann in einen perfekten Spiegel verwandelt werden.

Wichtige Abscheidungsmethoden

Obwohl es viele spezifische Techniken gibt, lassen sich die meisten kommerziellen Abscheidungssysteme in zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

Bei PVD wird ein festes Ausgangsmaterial durch physikalische Mittel verdampft, z. B. durch Erhitzen oder Beschuss mit Ionen (ein Prozess, der als Sputtern bezeichnet wird). Dieser Dampf wandert durch eine Vakuumkammer und kondensiert auf dem Substrat, wodurch der Film gebildet wird.

PVD wird häufig zum Auftragen harter, verschleißfester Beschichtungen auf Schneidwerkzeuge, zum Erzeugen reflektierender Spiegelschichten und zum Abscheiden leitfähiger Schichten in der Elektronik verwendet.

Chemische Gasphasenabscheidung (CVD)

Bei CVD wird das Substrat einer oder mehreren flüchtigen Vorläufergasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um den gewünschten festen Film zu erzeugen.

CVD ist in der Halbleiterindustrie unerlässlich für die Herstellung der komplizierten, geschichteten Strukturen von Mikrochips. Es wird auch zur Züchtung fortschrittlicher Materialien wie Kohlenstoffnanoröhren und zum Auftragen hoch korrosionsbeständiger Beschichtungen verwendet.

Warum Abscheidung in der modernen Technologie von entscheidender Bedeutung ist

Abscheidungssysteme sind keine Nischen-Laborwerkzeuge; sie sind grundlegend für die Herstellung unzähliger Hightech-Produkte.

Für Elektronik und Halbleiter

Nahezu jedes moderne elektronische Gerät ist auf Dünnfilme angewiesen. Abscheidungssysteme werden verwendet, um die leitfähigen Metallbahnen, die isolierenden dielektrischen Schichten und die aktiven halbleitenden Filme zu erzeugen, die Transistoren und integrierte Schaltkreise bilden.

Für mechanische Haltbarkeit und Schutz

Die Abscheidung erzeugt Oberflächen, die extremen Bedingungen standhalten können. Schutzfilme, die auf Automobilteile, Industrowerkzeuge und medizinische Implantate abgeschieden werden, bieten außergewöhnliche Beständigkeit gegen Verschleiß, Reibung und Korrosion und verlängern ihre Lebensdauer und Leistung dramatisch.

Für fortschrittliche Optik und Energie

Diese Systeme werden zur Herstellung einer breiten Palette optischer Komponenten verwendet. Dazu gehören Spiegelschichten, Antireflexionsbeschichtungen auf Linsen und Solarzellen (zur Maximierung der Lichtabsorption) sowie komplexe Interferenzschichten, die bestimmte Wellenlängen des Lichts reflektieren oder durchlassen.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl zwischen PVD und CVD hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis ab. Es gibt keine einzige „beste“ Methode.

PVD: Ein Sichtlinienprozess

PVD ist typischerweise ein „Sichtlinienprozess“, was bedeutet, dass es Oberflächen beschichtet, die direkt der Dampfquelle ausgesetzt sind. Dies macht es ausgezeichnet für die Beschichtung flacher oder sanft gekrümmter Oberflächen, aber weniger effektiv für komplexe dreidimensionale Formen mit verdeckten Bereichen. Es handelt sich im Allgemeinen um einen Prozess bei niedrigerer Temperatur, wodurch er für eine breitere Palette von Substratmaterialien geeignet ist.

CVD: Ein konformer Beschichtungsprozess

Da CVD auf Gasen basiert, die um ein Objekt strömen können, kann es eine hochgradig konforme Beschichtung erzeugen, die selbst sehr komplexe und komplizierte Geometrien gleichmäßig bedeckt. CVD erfordert jedoch oft höhere Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, was die Arten von Substraten, die ohne Beschädigung verwendet werden können, einschränken kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die ideale Abscheidungstechnologie.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte, dekorativen Oberflächen oder Spiegelschichten auf relativ einfachen Formen liegt: PVD ist oft die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Halbleiterbauelemente oder einer perfekt gleichmäßigen Beschichtung eines komplizierten 3D-Teils liegt: CVD ist aufgrund seiner konformen Natur in der Regel die erforderliche Methode.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuer Materialien liegt: Sowohl PVD als auch CVD bieten immense Flexibilität bei der Herstellung von Filmen aus Metallen, Keramiken und fortschrittlichen Verbindungen.

Letztendlich sind Abscheidungssysteme die unsichtbaren Architekten, die die Leistung der Materialien ermöglichen, die unsere moderne technologische Welt definieren.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Primärer Mechanismus | Verdampft festes Material physikalisch (z. B. Sputtern) | Verwendet chemische Reaktionen aus Vorläufergasen |

| Beschichtungsuniformität | Sichtlinie; am besten für einfache, freiliegende Oberflächen | Hochgradig konform; ausgezeichnet für komplexe 3D-Formen |

| Typische Prozesstemperatur | Niedrigere Temperatur | Höhere Temperatur |

| Häufige Anwendungen | Harte Beschichtungen für Werkzeuge, Spiegelschichten, dekorative Oberflächen | Halbleiterbauelemente, Beschichtungen für komplizierte Teile, fortschrittliche Materialien |

Bereit für die Konstruktion überlegener Oberflächen?

Ob Sie Halbleiter der nächsten Generation entwickeln, die Haltbarkeit mechanischer Komponenten verbessern oder fortschrittliche optische Beschichtungen erstellen – die Wahl der richtigen Abscheidungstechnologie ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen. Unsere Expertise kann Ihnen helfen, das ideale PVD- oder CVD-System auszuwählen, um die spezifischen Filmergebnisse zu erzielen – von Leitfähigkeit und Härte bis hin zu optischer Leistung –, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Innovation beschleunigen und zuverlässige, qualitativ hochwertige Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen