In jedem Prozess, bei dem Material auf eine Oberfläche aufgebracht wird, ist die Abscheidungszeit die Gesamtdauer, während der ein Substrat dem Quellmaterial ausgesetzt ist, um einen Film oder eine Struktur aufzubauen. Diese Zeit ist einer der grundlegendsten Parameter in der Fertigung, da sie direkt mit der Menge des abgeschiedenen Materials und somit mit der endgültigen Dicke und den Eigenschaften der erzeugten Schicht korreliert.

Die Abscheidungszeit ist mehr als eine Uhreinstellung; sie ist ein primärer Steuerhebel, um die Fertigungsgeschwindigkeit mit der Qualität des Endprodukts in Einklang zu bringen. Das Verständnis dieses Kompromisses ist der Schlüssel zur Beherrschung jedes Dünnschicht- oder additiven Fertigungsprozesses.

Die Rolle der Abscheidungszeit beim Materialwachstum

Die Abscheidungszeit ist ein einfaches Konzept mit tiefgreifenden Auswirkungen auf die Prozesskontrolle. Sie wird selten isoliert betrachtet.

Die direkte Verbindung zur Dicke

Bei den meisten Abscheidungsprozessen, wie der Physikalischen Gasphasenabscheidung (PVD), ist die Beziehung zwischen Zeit und Dicke unkompliziert. Wenn Sie die Abscheidungszeit verdoppeln, während alle anderen Parameter konstant gehalten werden, verdoppeln Sie ungefähr die Dicke Ihres Films.

Von der Zeit zur Wachstumsrate

Ingenieure und Wissenschaftler sprechen häufiger von der Abscheidungsrate (oder Wachstumsrate). Dies ist die entscheidende Metrik, die Zeit mit einem physikalischen Ergebnis verbindet.

Die Beziehung ist einfach: Dicke = Abscheidungsrate × Abscheidungszeit.

Raten werden typischerweise in Einheiten wie Nanometer pro Minute (nm/min) oder Angström pro Sekunde (Å/s) gemessen. Durch die Charakterisierung der Rate können Sie die benötigte Zeit zur Erreichung einer Zieldicke im Voraus berechnen.

Wie sie in der Praxis gesteuert wird

In einer Produktionsumgebung ist es oft nicht ausreichend, sich einfach auf einen Timer zu verlassen. Hochpräzisionsprozesse verwenden In-situ-Überwachungswerkzeuge, wie eine Quarzkristallmikrowaage (QCM), die die akkumulierte Masse in Echtzeit misst. Der Prozess wird dann vom Controller genau dann gestoppt, wenn die Zieldicke erreicht ist, wodurch die Zeit zu einem Ergebnis und nicht zu einer Eingabe wird.

Schlüsselfaktoren, die die Abscheidungsrate beeinflussen

Die Zeit, die zum Abscheiden einer bestimmten Dicke erforderlich ist, ist keine Konstante. Sie ist eine Funktion der Abscheidungsrate, die von mehreren wichtigen Prozessparametern beeinflusst wird.

Prozessenergie

Ein höherer Energieeintrag führt typischerweise zu einer schnelleren Abscheidungsrate. Beim Sputtern bedeutet dies eine Erhöhung der Plasmaleistung. Bei der thermischen Verdampfung bedeutet dies eine Erhöhung der Temperatur des Quellmaterials. Dies beschleunigt die Rate, mit der Atome aus der Quelle ausgestoßen werden und zum Substrat gelangen.

Materialfluss und Druck

Die Verfügbarkeit des Quellmaterials ist grundlegend. Bei der Chemischen Gasphasenabscheidung (CVD) kann eine Erhöhung der Flussrate des Prekursor-Gases die Wachstumsrate erhöhen. Bei PVD beeinflusst der Druck des Inertgases (wie Argon) die Effizienz des Plasmas und wie leicht Material zum Substrat gelangen kann.

Systemgeometrie

Die physikalische Anordnung der Abscheidekammer – insbesondere der Abstand und Winkel zwischen der Materialquelle und dem Substrat – hat einen erheblichen Einfluss. Ein kürzerer „Wurfweg“ führt im Allgemeinen zu einer höheren Abscheidungsrate auf Kosten der Filmgleichmäßigkeit über ein großes Substrat hinweg.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Die Optimierung der Abscheidungszeit ist ein klassisches technisches Abwägen. Die kürzeste Zeit ist selten die beste Zeit.

Das Risiko einer schnellen Abscheidung

Der Versuch, die Abscheidungszeit durch aggressives Erhöhen der Rate zu reduzieren, kann die Qualität beeinträchtigen. Schnell ankommende Atome haben weniger Zeit und Energie, um ihre idealen, energiearmen Positionen im Kristallgitter zu finden.

Dies kann zu Folgendem führen:

- Hohe innere Spannung: Verursacht Risse oder Delaminationen in Filmen.

- Schlechte Haftung: Der Film haftet möglicherweise nicht gut am Substrat.

- Höhere Defektdichte: Führt zu einer poröseren, weniger geordneten Struktur mit minderwertigen elektrischen oder optischen Eigenschaften.

Stellen Sie es sich vor, wie eine Wand zu schnell zu streichen; Sie erhalten einen ungleichmäßigen Anstrich mit Tropfen und Unvollkommenheiten.

Die Kosten einer langsamen Abscheidung

Umgekehrt hat eine übermäßig lange Abscheidungszeit, obwohl sie oft qualitativ hochwertigere Filme erzeugt, direkte wirtschaftliche Konsequenzen. Sie reduziert den Anlagendurchsatz, erhöht die Kosten pro Teil und erhöht das Risiko unbeabsichtigter Kontamination durch Restgase in der Vakuumkammer über einen längeren Zeitraum.

Der Sonderfall: Atomlagenabscheidung (ALD)

ALD ist ein einzigartiger Prozess, bei dem das Wachstum selbstlimitierend ist. Das Substrat wird in diskreten, sequenziellen Zyklen Prekursor-Gasen ausgesetzt. Während jedes Zyklus kann nur eine atomare Schicht (oder ein Bruchteil davon) gebildet werden.

Bei ALD erhöht eine Verlängerung der Expositionszeit über den Sättigungspunkt hinaus nicht die Dicke. Die gesamte Abscheidungszeit wird daher durch die Anzahl der Zyklen bestimmt, nicht durch die Dauer eines einzelnen Schritts.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abscheidungszeit ist keine einzelne Zahl; sie ist eine Funktion Ihres spezifischen Ziels.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Sie streben die kürzeste Abscheidungszeit an, indem Sie die Prozessenergie erhöhen, müssen aber überprüfen, ob Filmspannung und Defektdichte innerhalb akzeptabler Grenzen bleiben.

- Wenn Ihr Hauptaugenmerk auf makelloser Filmqualität liegt: Sie werden wahrscheinlich eine langsamere Abscheidungsrate verwenden, die den Atomen mehr Zeit gibt, sich in einer stabilen, spannungsarmen Struktur niederzulassen.

- Wenn Ihr Hauptaugenmerk auf präziser Dickenkontrolle liegt: Sie verlassen sich auf In-situ-Überwachungswerkzeuge, um den Prozess genau in dem Moment zu stoppen, in dem die Zieldicke erreicht ist, anstatt sich auf eine voreingestellte Zeit zu verlassen.

Letztendlich geht es bei der Kontrolle der Abscheidungszeit darum, die grundlegende Beziehung zwischen Prozessgeschwindigkeit und der daraus resultierenden Materialintegrität zu beherrschen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf Abscheidungsrate/Zeit |

|---|---|

| Prozessenergie | Höhere Leistung/Temperatur erhöht die Rate, reduziert die Zeit. |

| Materialfluss/Druck | Optimierung von Fluss/Druck ist entscheidend für die Steuerung von Rate und Zeit. |

| Systemgeometrie | Kürzerer Abstand von Quelle zu Substrat erhöht die Rate. |

| Prozesstyp (z.B. ALD) | ALD-Zeit hängt von der Zyklenzahl ab, nicht von der Schrittdauer. |

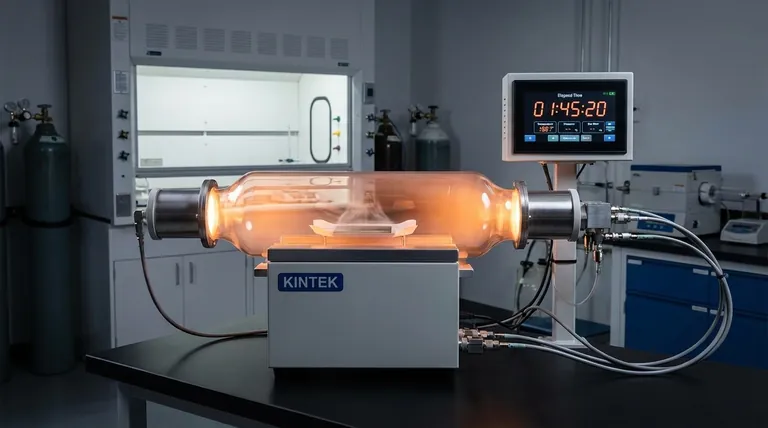

Haben Sie Schwierigkeiten, die Abscheidungszeit mit Filmqualität und Durchsatz in Einklang zu bringen? KINTEK ist Ihr Partner für Präzision. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien für PVD-, CVD- und ALD-Prozesse kann Ihnen helfen, Ihre Abscheidungsparameter für überragende Ergebnisse zu optimieren. Lassen Sie uns Ihre spezifische Anwendung besprechen – kontaktieren Sie noch heute unsere Experten, um die perfekte Balance für Ihre Laboranforderungen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren