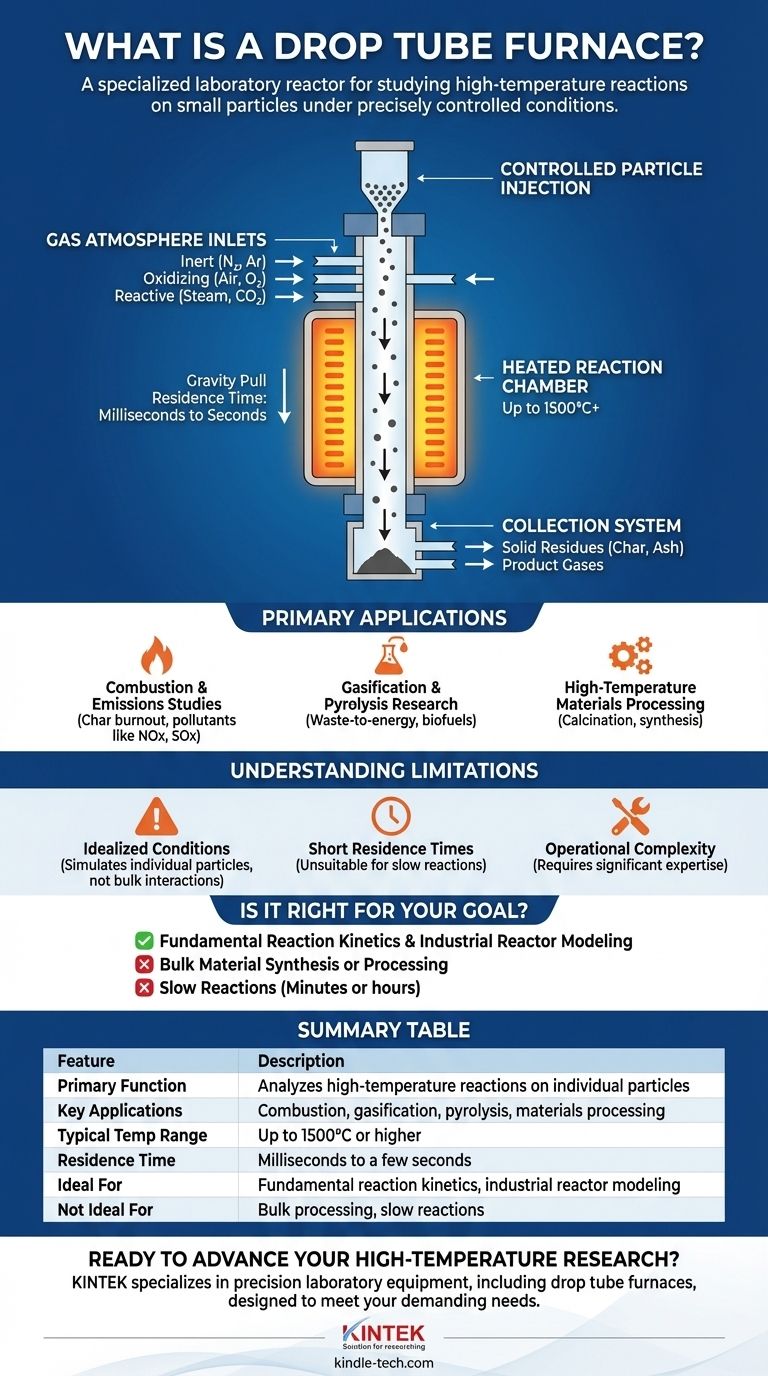

Im Kern ist ein Fallrohr-Ofen (DTF) ein spezialisierter Laborreaktor, der entwickelt wurde, um Hochtemperaturreaktionen an kleinen Partikeln unter präzise kontrollierten Bedingungen zu untersuchen. Er besteht aus einem vertikal beheizten Rohr, in das feste Partikel von oben fallen gelassen werden, wodurch sie in einer bestimmten Atmosphäre reagieren können, während sie fallen. Dieser Aufbau ahmt die Umgebung nach, die einzelne Brennstoffpartikel in großen industriellen Systemen wie Kraftwerkskesseln oder Vergasern erleben.

Ein Fallrohr-Ofen ist nicht für die Massenverarbeitung gedacht; er ist ein leistungsstarkes Analysewerkzeug. Sein Hauptwert liegt darin, das Verhalten einzelner Partikel während schneller, Hochtemperaturereignisse wie Verbrennung oder Vergasung zu isolieren und zu untersuchen, und liefert Daten, die für die Konstruktion und Optimierung großer industrieller Reaktoren unerlässlich sind.

Wie ein Fallrohr-Ofen funktioniert

Ein DTF ist eine Anordnung von Präzisionskomponenten, von denen jede eine kritische Funktion bei der Simulation einer reaktiven Hochtemperaturumgebung erfüllt. Das Verständnis seiner Funktionsweise zeigt, warum er für bestimmte Forschungsarten so wertvoll ist.

Die vertikale Reaktionskammer

Das Herzstück des Systems ist ein vertikal ausgerichtetes Rohr, typischerweise aus Aluminiumoxid oder einer anderen Hochleistungskeramik, das extremen Temperaturen (oft bis zu 1500 °C oder höher) standhalten kann.

Dieses Rohr ist von mehreren, unabhängig voneinander gesteuerten Heizelementen umgeben. Dies ermöglicht es Forschern, eine gleichmäßige Temperaturzone oder ein spezifisches Temperaturprofil entlang der Ofenlänge zu erzeugen.

Kontrollierte Partikelinjektion

Am oberen Ende des Ofens führt ein ausgeklügelter Zuführmechanismus einen sehr kleinen, gleichmäßigen Strom von pulverförmigem oder körnigem Probenmaterial in das Reaktionsrohr ein. Die Zuführrate wird präzise dosiert, um wiederholbare experimentelle Bedingungen zu gewährleisten.

Simulation der Umgebung: Gasatmosphäre

Gaseinlässe ermöglichen die präzise Steuerung der gasförmigen Umgebung im Inneren des Rohrs. Dies könnte eine inerte Atmosphäre (wie Stickstoff oder Argon) für Pyrolyse-Studien, eine oxidierende Atmosphäre (Luft oder angereicherter Sauerstoff) für die Verbrennung oder eine reaktive Gasmischung (wie Dampf und CO₂) für die Vergasung sein.

Die Reaktion und Sammlung

Die Schwerkraft zieht die Partikel durch die beheizte Zone. Die Zeit, die die Partikel in dieser Zone verbringen, bekannt als Verweilzeit, ist typischerweise sehr kurz – von Millisekunden bis zu einigen Sekunden.

Am unteren Ende des Ofens kühlt ein Sammelsystem sowohl die festen Rückstände (wie Koks oder Asche) als auch die Produktgase schnell ab und fängt sie zur anschließenden Analyse auf.

Primäre Anwendungen: Brücke zwischen Laborforschung und industrieller Realität

Die Fähigkeit des DTF, die Bedingungen eines einzelnen Partikels in einem massiven Reaktor zu replizieren, macht ihn zu einem unverzichtbaren Werkzeug für Ingenieure und Wissenschaftler.

Verbrennungs- und Emissionsstudien

Die primäre Anwendung eines DTF ist die Untersuchung der Verbrennung fester Brennstoffe wie pulverisierter Kohle und Biomasse. Er ermöglicht es Forschern, Schlüsselparameter wie Koksabbrandraten, Zündverhalten und die Bildung von Schadstoffen wie NOx und SOx unter kontrollierten Bedingungen zu messen.

Vergasungs- und Pyrolyseforschung

Durch die Änderung der Gasatmosphäre auf sauerstofffrei nutzen Forscher den DTF zur Untersuchung von Pyrolyse (thermische Zersetzung) und Vergasung. Diese Forschung ist entscheidend für die Entwicklung fortschrittlicher Waste-to-Energy- und Biokraftstofftechnologien.

Hochtemperatur-Materialverarbeitung

Der DTF wird auch in der Materialwissenschaft für Prozesse wie die Kalzinierung von Mineralien, das Rösten von Erzen und die Synthese fortschrittlicher Keramikpulver eingesetzt. Die kontrollierte Atmosphäre und das Temperaturprofil sind entscheidend für die Erzielung der gewünschten Materialeigenschaften.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Fallrohr-Ofen ein spezialisiertes Instrument mit spezifischen Einschränkungen, die kritisch zu verstehen sind.

Idealisierte Bedingungen vs. industrielle Komplexität

Ein DTF untersucht das Verhalten von dispergierten, einzelnen Partikeln. Er kann die komplexen Fluiddynamiken, Partikel-Partikel-Interaktionen oder den Wärmeübergang von umgebenden Partikeln, die in einem dicht gepackten industriellen Wirbelschichtreaktor oder Kessel auftreten, nicht replizieren.

Kurze und unflexible Verweilzeiten

Die Verweilzeit wird durch die Schwerkraft und die Partikeleigenschaften bestimmt, wodurch sie von Natur aus kurz und schwer signifikant zu verlängern ist. Daher ist ein DTF ungeeignet für die Untersuchung langsamer Reaktionen, die viele Sekunden, Minuten oder Stunden dauern.

Betriebliche Komplexität

Der Betrieb eines DTF und seiner zugehörigen Analysegeräte (wie Gaschromatographen oder Massenspektrometer) erfordert erhebliches technisches Fachwissen. Es handelt sich um ein komplexes Forschungsgerät, nicht um einen einfachen Tischofen.

Ist ein Fallrohr-Ofen das richtige Werkzeug für Ihr Ziel?

Um eine fundierte Entscheidung zu treffen, stimmen Sie die Fähigkeiten des Ofens mit Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf grundlegender Reaktionskinetik liegt: Ein DTF ist das ideale Instrument zur Untersuchung schneller Hochtemperaturreaktionen auf Einzelpartikelebene.

- Wenn Ihr Hauptaugenmerk auf der Simulation industrieller Festbrennstoffverbrennung oder -vergasung liegt: Ein DTF ist ein unverzichtbares Werkzeug zur Generierung der Daten, die zur Modellierung und Optimierung großer Kessel und Vergaser benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Massenmaterialsynthese oder -verarbeitung liegt: Ein DTF ist kein Produktionswerkzeug; Sie sollten stattdessen einen Drehrohrofen, Bandofen oder Chargenofen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf langsamen Reaktionen über Minuten oder Stunden liegt: Ein Thermogravimetrischer Analysator (TGA) oder ein Standard-Muffelofen ist eine geeignetere Wahl.

Das Verständnis seiner Rolle als präzises Analyseinstrument ist der Schlüssel zur Nutzung seiner einzigartigen Fähigkeiten für Ihre Forschung.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäre Funktion | Analysiert Hochtemperaturreaktionen an einzelnen Partikeln |

| Hauptanwendungen | Verbrennung, Vergasung, Pyrolyse, Materialverarbeitung |

| Typischer Temperaturbereich | Bis zu 1500 °C oder höher |

| Verweilzeit | Millisekunden bis wenige Sekunden |

| Ideal für | Grundlegende Reaktionskinetik, Modellierung industrieller Reaktoren |

| Nicht ideal für | Massenverarbeitung, langsame Reaktionen (Minuten/Stunden) |

Bereit, Ihre Hochtemperaturforschung voranzutreiben?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Fallrohr-Öfen, die entwickelt wurden, um die anspruchsvollen Bedürfnisse von Forschern zu erfüllen, die Verbrennung, Vergasung und Materialwissenschaften untersuchen. Unser Fachwissen stellt sicher, dass Sie das richtige Analysewerkzeug erhalten, um die kritischen Daten für Ihre Projekte zu generieren.

Lassen Sie uns besprechen, wie ein Fallrohr-Ofen Ihre Forschung vorantreiben kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Warum ist ein horizontaler Aluminiumoxid-Rohrofen ideal für Korrosionsversuche mit gemischten Gasen bei 650 °C? Gewährleistung reiner experimenteller Integrität

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen