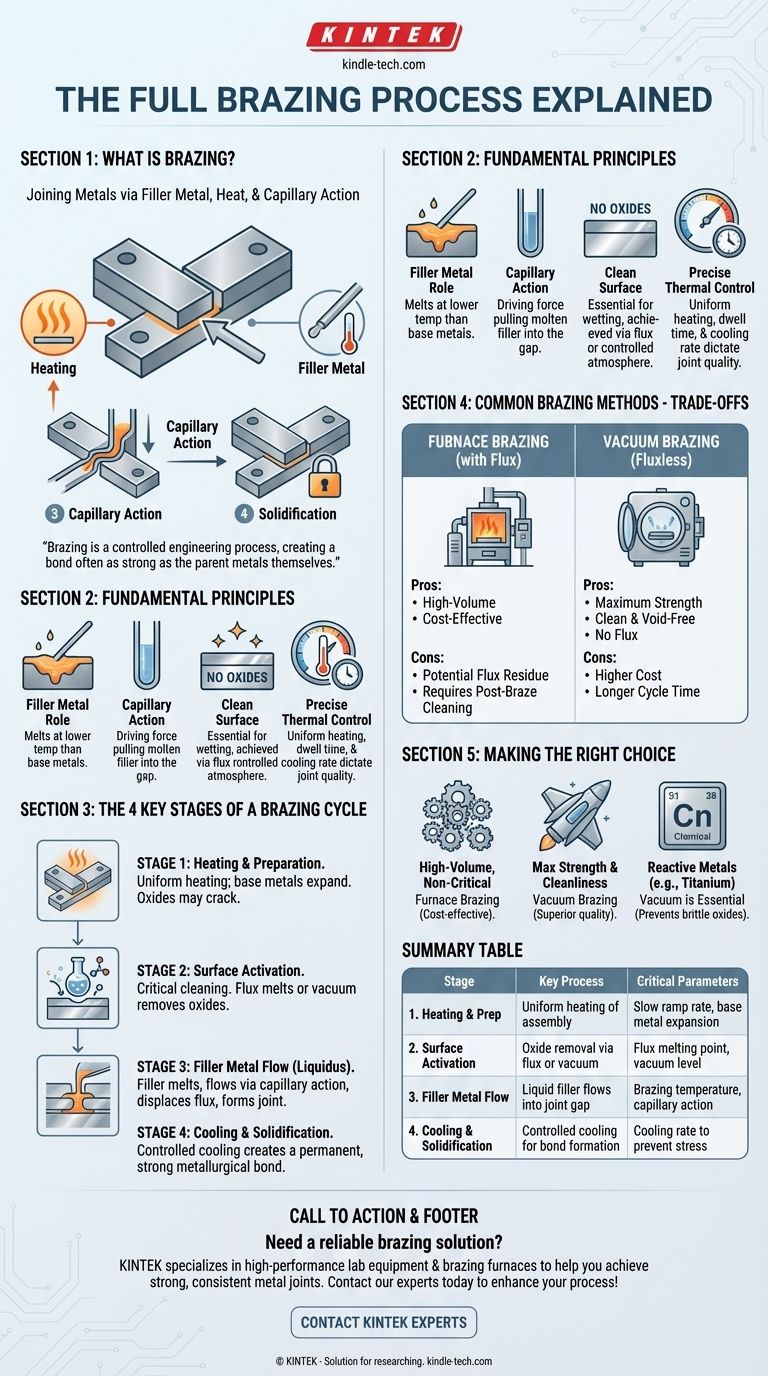

Im Kern ist der Lötprozess ein Verfahren zum Verbinden von Metallen, bei dem diese erhitzt und ein Füllmetall verwendet wird, das bei einer niedrigeren Temperatur schmilzt als die Grundmetalle. Das geschmolzene Füllmaterial wird durch Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen und erstarrt beim Abkühlen zu einer starken, dauerhaften metallurgischen Verbindung. Diese gesamte Abfolge wird unter präziser thermischer Kontrolle durchgeführt, um die Integrität der Endverbindung zu gewährleisten.

Löten ist mehr als nur das Schmelzen eines Füllmaterials. Es ist ein kontrollierter Ingenieursprozess, der auf dem Zusammenspiel von sauberen Oberflächen, präziser Temperatur und der physikalischen Kraft der Kapillarwirkung beruht, um eine Verbindung zu schaffen, die oft so stark ist wie die Grundmetalle selbst.

Die Grundprinzipien des Lötens

Um den Lötprozess vollständig zu verstehen, müssen Sie die Kernprinzipien erfassen, die seinen Erfolg bestimmen. Es handelt sich nicht um einen einfachen Klebevorgang, sondern um eine komplexe Wechselwirkung auf molekularer Ebene.

Die Rolle des Füllmetalls

Der gesamte Prozess hängt vom Füllmetall ab, das auch als Lötlegierung bezeichnet wird. Es ist speziell so konzipiert, dass es einen Schmelzpunkt hat, der niedriger ist als der der zu verbindenden Grundmetalle. Dies stellt sicher, dass die zu verbindenden Komponenten während des Prozesses nicht schmelzen oder sich verformen.

Kapillarwirkung: Die treibende Kraft

Löten funktioniert aufgrund eines Phänomens namens Kapillarwirkung. Zwischen den beiden Werkstücken wird ein sehr kleiner, gleichmäßiger Spalt vorgesehen. Wenn das Füllmetall schmilzt und flüssig wird, wird es automatisch in diesen Spalt gezogen und füllt die Verbindung vollständig aus, unabhängig von der Ausrichtung der Schwerkraft.

Die Bedeutung einer sauberen Oberfläche

Damit eine starke Verbindung entsteht, muss das geschmolzene Füllmetall die Oberflächen der Grundmetalle „benetzen“ können. Dies ist nur möglich, wenn die Oberflächen vollständig frei von Oxiden und Verunreinigungen sind. Lötprozesse erreichen dies auf eine von zwei Arten: Flussmittel oder eine kontrollierte Atmosphäre.

Präzise thermische Steuerung

Das letzte kritische Element ist die Steuerung der Wärme. Die Baugruppe muss gleichmäßig auf die „Löttemperatur“ erhitzt werden – über dem Schmelzpunkt des Füllmaterials, aber unter dem der Grundmetalle. Die Haltezeit bei dieser Temperatur und die anschließende Abkühlrate sind wesentliche Parameter, die die endgültige Festigkeit und Mikrostruktur der Verbindung bestimmen.

Die vier Schlüsselphasen eines Lötzyklus

Obwohl die spezifischen Parameter variieren, folgt nahezu jeder Lötoperation einem konsistenten thermischen Zyklus in vier Stufen.

Stufe 1: Erwärmung und Vorbereitung

Die gesamte Baugruppe wird langsam und gleichmäßig erwärmt. Wenn die Temperatur steigt, dehnen sich die Grundmetalle aus. Bei Prozessen, die Flussmittel verwenden, kann diese Wärmeausdehnung dazu führen, dass die spröde Oxidschicht auf der Metalloberfläche aufbricht und dem Flussmittel einen ersten Weg zur Penetration ermöglicht.

Stufe 2: Oberflächenaktivierung

Dies ist die kritischste Reinigungsphase.

- Beim löten mit Flussmittel schmilzt das Flussmittel (z. B. bei 565–572 °C für Aluminium) und wird chemisch aktiv, wodurch Oberflächenoxide aggressiv aufgelöst und verdrängt werden.

- Beim Vakuumlöten dient die Umgebung mit niedrigem Druck selbst diesem Zweck, indem sie die Metalle desoxidiert und Verunreinigungen verdampft.

Stufe 3: Fluss des Füllmetalls (Liquidustemperatur)

Wenn die Temperatur weiter auf die angegebene Löttemperatur ansteigt (z. B. 577–600 °C für einige Aluminiumlegierungen), schmilzt das Füllmetall. Angetrieben durch Kapillarwirkung fließt das nun flüssige Füllmaterial in den sauberen, schmalen Spalt zwischen den Werkstücken, verdrängt das flüssige Flussmittel und bildet die Verbindung.

Stufe 4: Abkühlung und Erstarrung

Die Baugruppe wird kontrolliert abgekühlt. Das Füllmetall erstarrt und bildet eine feste, dauerhafte metallurgische Verbindung zwischen den beiden Grundmetallen. Eine ordnungsgemäße Abkühlung verhindert thermische Spannungen und gewährleistet die gewünschten Eigenschaften der Endverbindung.

Die Kompromisse verstehen: Gängige Lötverfahren

Der „vollständige Prozess“ beinhaltet auch das Verständnis seiner Anwendung, da die gewählte Methode erhebliche Auswirkungen hat.

Ofenlöten (mit Flussmittel oder Atmosphäre)

Beim Ofenlöten wird die gesamte Baugruppe in einen Ofen gelegt und erhitzt. Dieses Verfahren ist für die Massenproduktion außerordentlich effizient, da es Tausende von Verbindungen gleichzeitig herstellen kann. Wenn es an der Luft durchgeführt wird, erfordert es die Verwendung von Flussmittel, um den Verbindungsbereich vor Oxidation zu schützen.

Der Hauptkompromiss ist das Potenzial für Flussmittelrückstände. Diese Rückstände sind oft korrosiv und müssen in einem Nachlötprozess gründlich gereinigt werden, was dem Prozess einen Schritt und Kosten hinzufügt.

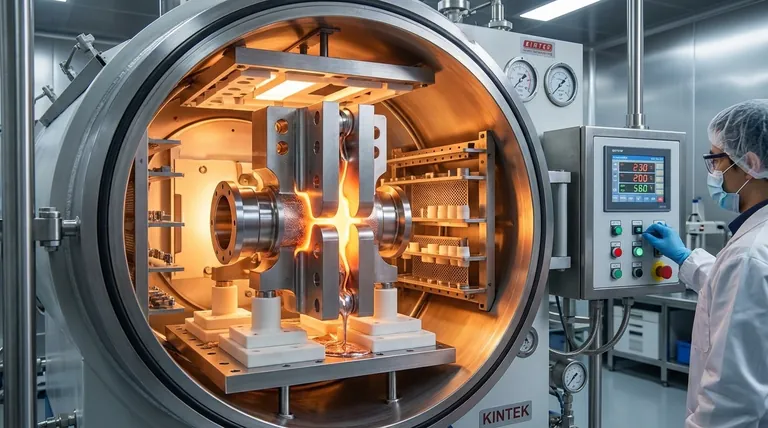

Vakuumlöten (flussmittelfrei)

Vakuumlöten wird in einer Hochvakuumkammer durchgeführt. Das Vakuum selbst verhindert Oxidation und macht den Einsatz von Flussmittel vollständig überflüssig. Dies führt zu außergewöhnlich sauberen, starken und porenfreien Verbindungen und ist daher die bevorzugte Methode für kritische Hochleistungsanwendungen in der Luft- und Raumfahrt, der Medizin und der Elektronik.

Der Kompromiss sind Kosten und Zykluszeit. Vakuumöfen stellen eine erhebliche Investition dar, und der Prozess des Erzeugens eines Vakuums und des Durchführens des thermischen Zyklus ist langsamer als das atmosphärische Ofenlöten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des gesamten Prozesses ermöglicht es Ihnen, den richtigen Ansatz basierend auf den spezifischen Anforderungen Ihres Projekts in Bezug auf Kosten, Volumen und Leistung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von nicht kritischen Teilen liegt: Das traditionelle Ofenlöten mit Flussmittel ist oft die kostengünstigste Methode, aber stellen Sie sicher, dass Sie die Anforderungen an die Nachlöt-Reinigung einkalkulieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Sauberkeit liegt: Das Vakuumlöten ist die überlegene Wahl und liefert erstklassige Ergebnisse, indem es das Risiko des Einschließens von Flussmittel und Kontamination eliminiert.

- Wenn Sie reaktive Metalle wie Titan oder Superlegierungen verbinden: Eine kontrollierte Atmosphäre, insbesondere ein Vakuum, ist nicht optional – sie ist unerlässlich, um die Bildung spröder Oxide zu verhindern, die die Verbindung beeinträchtigen würden.

Die Beherrschung des Lötprozesses bedeutet, die Verbindung von Anfang an zu konstruieren, indem diese grundlegenden Variablen gesteuert werden, um eine zuverlässige und robuste Verbindung zu erzielen.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Kritische Parameter |

|---|---|---|

| 1. Erwärmung & Vorbereitung | Gleichmäßige Erwärmung der Baugruppe | Langsame Aufheizrate, Ausdehnung des Grundmetalls |

| 2. Oberflächenaktivierung | Oxidentfernung durch Flussmittel oder Vakuum | Schmelzpunkt des Flussmittels, Vakuumniveau |

| 3. Fluss des Füllmetalls | Flüssiges Füllmaterial fließt in den Verbindungsspalt | Löttemperatur, Kapillarwirkung |

| 4. Abkühlung & Erstarrung | Kontrollierte Abkühlung zur Bindungsbildung | Abkühlrate zur Vermeidung von Spannungen |

| Methodenvergleich | Ofenlöten | Vakuumlöten |

| Massenproduktion, kosteneffizient | Maximale Festigkeit, flussmittelfrei, sauber | |

| Erfordert Nachreinigung des Flussmittels | Höhere Kosten, längere Zykluszeit |

Benötigen Sie eine zuverlässige Lötlösung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Lötöfen und Verbrauchsmaterialien, um Ihnen zu helfen, starke, konsistente Metallverbindungen zu erzielen. Ob Sie Ofenlöten für große Mengen oder Vakuumlöten für kritische Anwendungen benötigen, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Lötbedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihren Verbindungsprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist die Sintertemperatur von Aluminiumoxid? Erreichen Sie überragende Leistung mit 1500°C bis 1700°C

- Wie unterstützen Hochtemperatur-Sinter- und Schmelzsysteme V-Si-B-Legierungen? Leistung für die Kernfusion freischalten

- Was ist der Unterschied zwischen Glühen und Härten? Beherrschen Sie die wichtigsten Wärmebehandlungsprozesse

- Was sind die Nachteile des Hartlötens? Verständnis der wichtigsten Einschränkungen und Kompromisse.

- Wie viel kostet eine neue Heizung? Erhalten Sie die vollständige Preisaufschlüsselung für Ihr Zuhause

- Welche Rolle spielt ein Vakuum-Diffusions-Schweißofen? Beherrschen Sie die Herstellung von Hochleistungs-Titan-Laminaten

- Warum ist ein Vakuumtrockenschrank für die Behandlung von WTaVTiZrx-Pulver notwendig? Erzielung von hochdichter, fehlerfreier Laserbeschichtung

- Was sind die Vorteile eines Vakuumtrockenschranks für nZVI? Erhaltung der chemischen Reaktivität & Verhinderung von Oxidation