Im Wesentlichen ist die Ofenauskleidung die schützende, hitzebeständige Innenschicht jedes Hochtemperaturofens oder -ofens. Dieses kritische System besteht aus speziellen Materialien, die als Feuerfestmaterialien (Refraktärmaterialien) bekannt sind und so konzipiert sind, dass sie extremer Hitze, chemischer Einwirkung und mechanischem Verschleiß standhalten. Weit davon entfernt, nur eine einfache Isolierung zu sein, ist die Auskleidung eine multifunktionale Barriere, die die Sicherheit, Effizienz und die Betriebsdauer des Ofens direkt beeinflusst.

Die Ofenauskleidung ist nicht nur eine passive Hülle; sie ist ein konstruiertes System, das extreme thermische Energie einschließt, die strukturelle Integrität des Ofens schützt und die Kontamination des Endprodukts verhindert. Die Auswahl der richtigen Auskleidung ist eine grundlegende Entscheidung, die thermische Leistung, chemische Beständigkeit und mechanische Haltbarkeit ausgleicht.

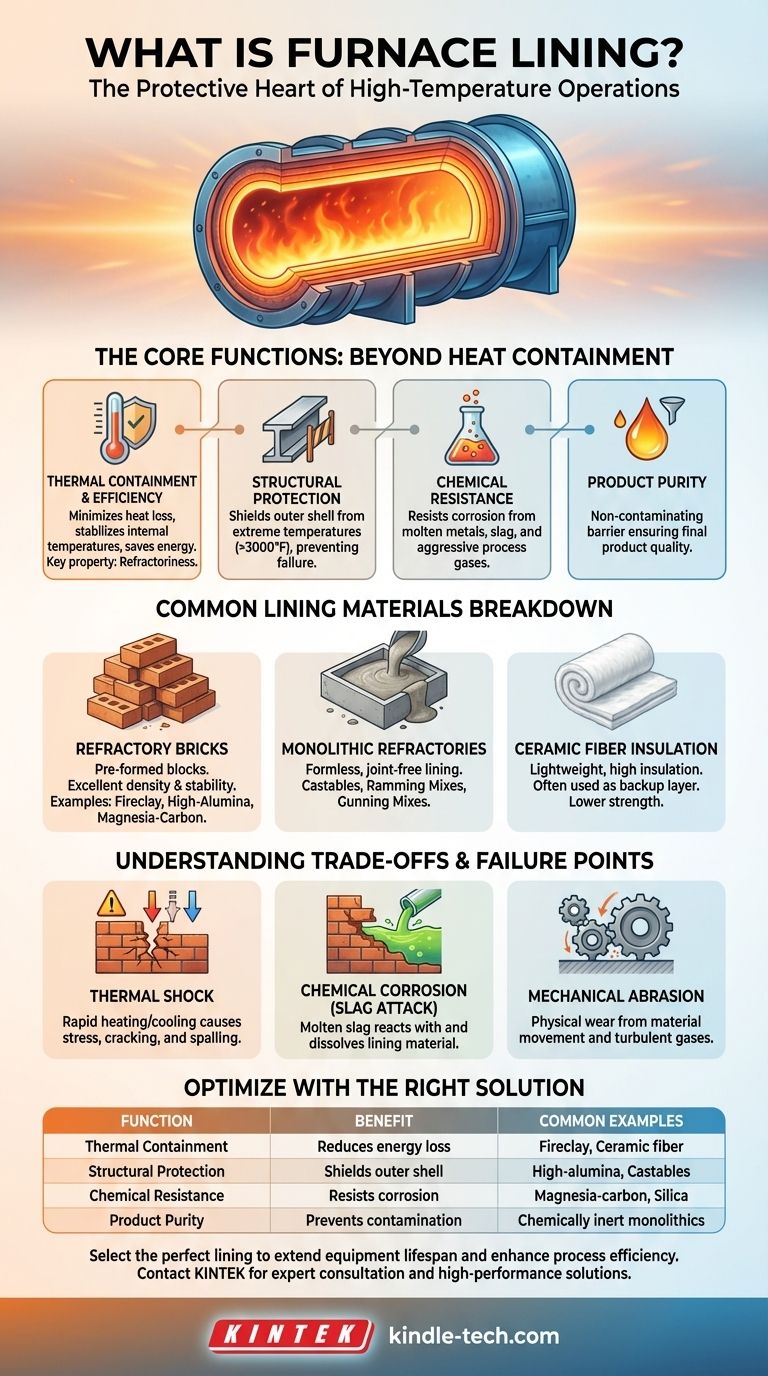

Die Kernfunktionen der Ofenauskleidung

Um den Zweck einer Ofenauskleidung zu verstehen, muss man über die einfache Wärmeeindämmung hinausblicken. Sie erfüllt mehrere unterschiedliche und gleichermaßen kritische Aufgaben, die industrielle Hochtemperaturprozesse ermöglichen.

Thermische Eindämmung und Effizienz

Die offensichtlichste Funktion besteht darin, die intensive Hitze im Ofen zu halten. Eine richtig konstruierte Auskleidung minimiert den Wärmeverlust an die Umgebung, was sich direkt in geringerem Energieverbrauch und stabileren internen Prozesstemperaturen niederschlägt.

Die hier entscheidende Eigenschaft ist die Feuerfestigkeit (Refraktärität), die Fähigkeit des Materials, hohen Temperaturen standzuhalten, ohne sich zu verformen oder zu schmelzen.

Struktureller Schutz

Industrieöfen bestehen typischerweise aus einer äußeren Stahlhülle. Dieser Stahl würde schnell versagen, wenn er direkt den internen Betriebstemperaturen ausgesetzt wäre, die 3000 °F (1650 °C) überschreiten können.

Die feuerfeste Auskleidung wirkt als thermischer Schild, der die Temperatur der Stahlhülle innerhalb sicherer Betriebsgrenzen hält und sie vor katastrophalem Versagen schützt.

Chemische Beständigkeit

Die Innenumgebung eines Ofens ist oft chemisch aggressiv. Geschmolzene Metalle, Schlacke (Verunreinigungen) und Prozessgase können Materialien korrodieren und zersetzen.

Die Auskleidung wird so ausgewählt, dass sie gegenüber den spezifischen Substanzen, mit denen sie in Kontakt kommt, so chemisch inert wie möglich ist, wodurch verhindert wird, dass sie abgetragen wird, und ihre Lebensdauer verlängert wird.

Produktreinheit

Bei Anwendungen wie dem Metallguss oder der Glasherstellung ist die Reinheit des Endprodukts von größter Bedeutung.

Die Ofenauskleidung dient als nicht kontaminierende Barriere und stellt sicher, dass Elemente aus der Ofenstruktur nicht in das geschmolzene Material ausgewaschen werden und dessen Qualität beeinträchtigen.

Aufschlüsselung gängiger Auskleidungsmaterialien

Die Wahl des feuerfesten Materials wird durch die spezifischen Betriebsbedingungen des Ofens bestimmt. Materialien werden im Allgemeinen in drei Hauptfamilien eingeteilt.

Feuerfeste Steine (Schamottsteine)

Dies sind vorgeformte, gebrannte Blöcke, die mit Mörtel zusammengefügt werden, um die Auskleidung zu bilden. Sie bieten eine ausgezeichnete Dichte und Stabilität.

Gängige Typen umfassen Schamotte für den allgemeinen Gebrauch, hoch-aluminiumoxidhaltige Steine für höhere Temperaturen und Abriebfestigkeit sowie spezielle Steine wie Kieselsäure, Magnesit oder Magnesia-Kohlenstoff für spezifische chemische Umgebungen beim Stahl- und Glasmachen.

Monolithische Feuerfestmaterialien

Dies sind formlose Materialien, ähnlich hochtechnologischem Beton, die eingebaut und dann vor Ort ausgehärtet werden. Ihr Hauptvorteil ist die Schaffung einer fugenlosen Auskleidung, die weniger anfällig für Durchdringung ist.

Diese Kategorie umfasst Gießmassen (wie Beton gegossen), Stampfmassen (die an Ort und Stelle verdichtet werden) und Spritzmassen (die auf eine Oberfläche gesprüht werden).

Keramikfaserisolierung

Dies sind leichte Materialien, wie Keramikfaserdecken, -platten und -module, die für ihre außergewöhnlichen Isoliereigenschaften bekannt sind.

Aufgrund ihrer geringeren mechanischen Festigkeit und chemischen Beständigkeit werden sie oft als „Backup“-Isolierschicht hinter einer dichteren, der Hitze zugewandten Auskleidung aus Stein oder monolithischem Feuerfestmaterial verwendet.

Verständnis der Kompromisse und Fehlerpunkte

Keine Ofenauskleidung hält ewig. Das Verständnis der gängigen Fehlermechanismen ist entscheidend für Wartung, Sicherheit und die Auswahl des richtigen Materials.

Thermischer Schock

Schnelle Temperaturänderungen – sei es zu schnelles Aufheizen oder zu schnelles Abkühlen – erzeugen innere Spannungen im feuerfesten Material.

Diese Spannung kann zu Rissen und Abplatzungen (Spalling) führen, bei denen Teile der Auskleidungsoberfläche abbrechen und die dahinter liegenden Schichten Schäden ausgesetzt werden.

Chemische Korrosion (Schlackeangriff)

Dies ist eine Hauptursache für Ausfälle in Metallschmelzöfen. Die geschmolzene Schlacke, ein Nebenprodukt des Prozesses, kann chemisch mit der feuerfesten Auskleidung reagieren und sie im Laufe der Zeit auflösen.

Die Auswahl eines Feuerfestmaterials mit der richtigen chemischen Zusammensetzung (z. B. ein saures Feuerfestmaterial für eine saure Schlacke) ist entscheidend, um dies zu mildern.

Mechanische Abrieb und Erosion

Die physische Bewegung von Materialien im Ofen, wie das Beschicken von Schrottmetall oder der Fluss von geschmolzenem Material und turbulenten Gasen, kann die Auskleidung physisch abnutzen.

In diesen stark beanspruchten Zonen sind Materialien mit hoher mechanischer Festigkeit und Dichte erforderlich, wie hoch-aluminiumoxidhaltige Steine oder abriebfeste Gießmassen.

Auswahl der richtigen Auskleidung für Ihre Anwendung

Die optimale Ofenauskleidung ist immer eine maßgeschneiderte Lösung, die auf den spezifischen Anforderungen des Prozesses basiert.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur liegt (z. B. Stahlherstellung): Materialien mit hoher Feuerfestigkeit wie Magnesia-Kohlenstoff- oder hoch-aluminiumoxidhaltige Steine sind für die primäre, der Hitze zugewandte Auskleidung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit liegt (z. B. gegen saure Schlacken): Sie müssen Materialien mit kompatibler chemischer Natur priorisieren, wie Kieselsäure oder bestimmte Aluminiumsilikat-Feuerfestmaterialien.

- Wenn Ihr Hauptaugenmerk auf komplexen Formen oder schnellen Reparaturen liegt: Monolithische Gießmassen oder Spritzmassen bieten unübertroffene Flexibilität für den Einbau in schwer zugänglichen Bereichen oder zum Ausbessern bestehender Auskleidungen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz in Öfen mit intermittierendem Betrieb liegt: Eine leichte Auskleidung mit geringer thermischer Masse unter Verwendung von Keramikfasermodulen kann die für jeden Aufheizzyklus benötigte Energie erheblich reduzieren.

Letztendlich ist die Betrachtung Ihrer Ofenauskleidung als ein Hochleistungskonstruktionssystem der erste Schritt zu einem sichereren, effizienteren und profitableren Betrieb.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Gängige Materialbeispiele |

|---|---|---|

| Thermische Eindämmung | Reduziert Energieverlust, stabilisiert die Temperatur | Schamottsteine, Keramikfaser |

| Struktureller Schutz | Schützt die äußere Stahlhülle vor extremer Hitze | Hoch-aluminiumoxidhaltige Steine, Gießmassen |

| Chemische Beständigkeit | Widersteht Korrosion durch Schlacke und Prozessgase | Magnesia-Kohlenstoff-Steine, Kieselsäuresteine |

| Produktreinheit | Verhindert Kontamination von Schmelzmaterialien | Chemisch inerte monolithische Feuerfestmaterialien |

Optimieren Sie Ihre Ofenleistung und Sicherheit mit der richtigen Auskleidungslösung. Die Auswahl der feuerfesten Materialien ist entscheidend für die Effizienz Ihres Betriebs und die Produktqualität. KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien, einschließlich Ofensystemen und feuerfesten Lösungen, die auf Ihre spezifischen thermischen und chemischen Anforderungen zugeschnitten sind. Lassen Sie sich von unseren Experten helfen, die perfekte Auskleidung auszuwählen, um die Lebensdauer Ihrer Geräte zu verlängern und Ihren Prozess zu verbessern. Kontaktieren Sie uns noch heute für eine Beratung!

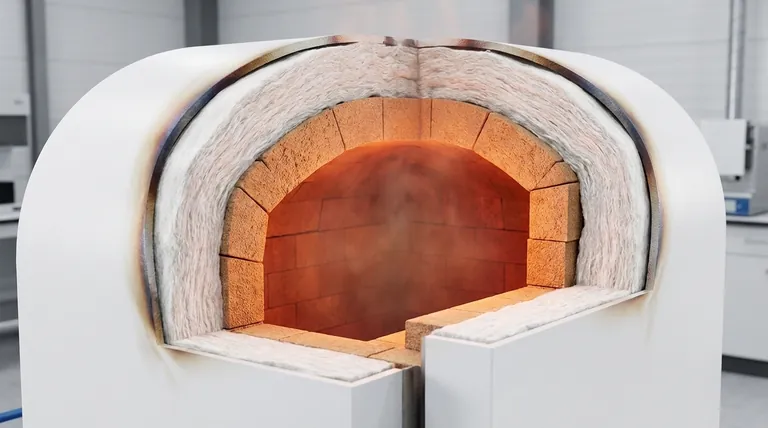

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung

- Ist ein Muffelofen ein Vakuumofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Wie funktioniert ein Hochtemperatur-Muffelofen? Erreicht kontaminationsfreie, gleichmäßige Erwärmung