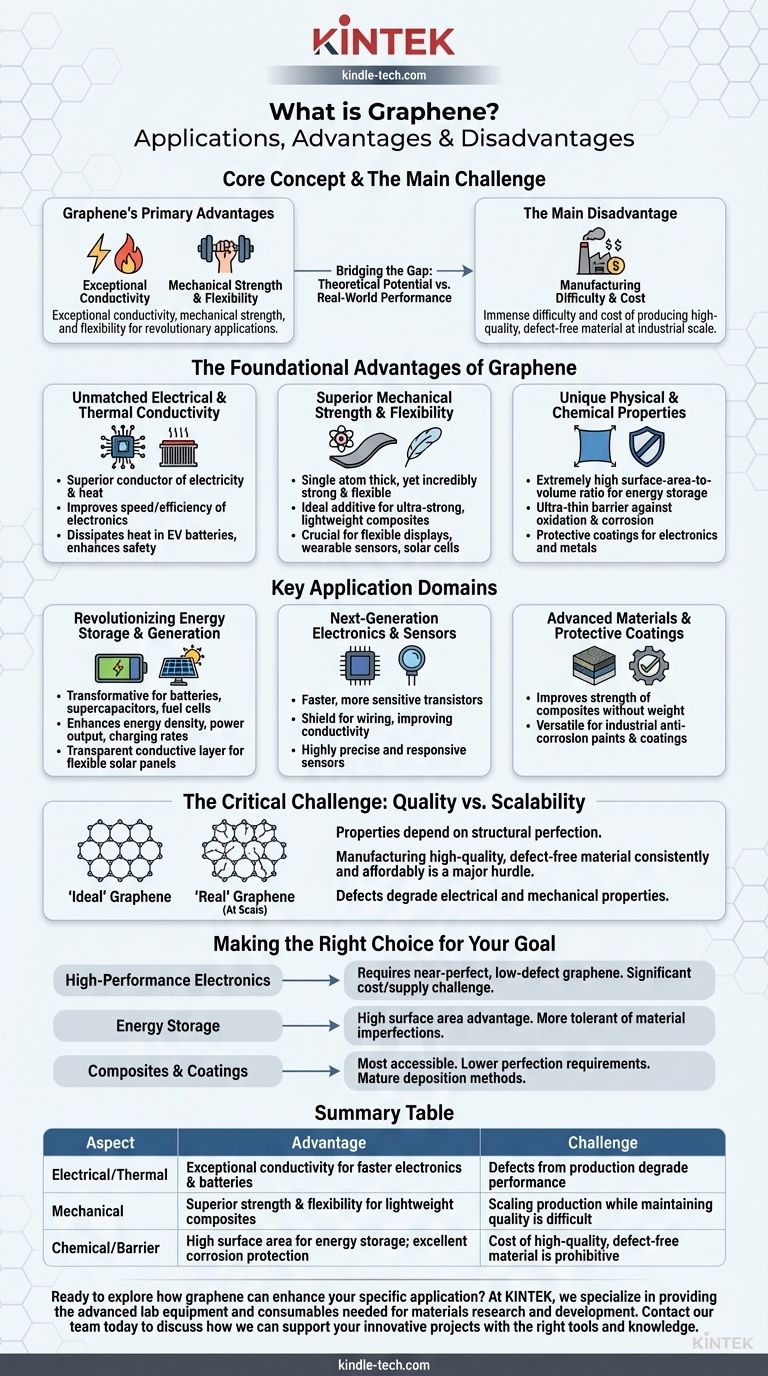

Die Hauptvorteile von Graphen sind seine außergewöhnliche Leitfähigkeit, mechanische Festigkeit und Flexibilität. Diese Eigenschaften machen es zu einem Kandidaten für revolutionäre Anwendungen in der Elektronik, Energiespeicherung und bei fortschrittlichen Materialien. Sein größter Nachteil ist jedoch die immense Schwierigkeit und die Kosten für die Herstellung von qualitativ hochwertigem, fehlerfreiem Material im industriellen Maßstab.

Die Kernherausforderung bei Graphen besteht darin, die Lücke zwischen seinem theoretischen Potenzial und seiner realen Leistung zu schließen. Während seine Eigenschaften im Labormaßstab außergewöhnlich sind, werden praktische Anwendungen derzeit durch Fertigungshürden in Bezug auf Materialqualität, Konsistenz und Kosten eingeschränkt.

Die grundlegenden Vorteile von Graphen

Graphen ist eine einzelne Schicht von Kohlenstoffatomen, die in einem zweidimensionalen Wabenmuster angeordnet sind. Diese einzigartige Struktur führt zu einer Kombination von Eigenschaften, die bei keinem anderen Material zu finden sind.

Unübertroffene elektrische und thermische Leitfähigkeit

Graphen ist ein außergewöhnlicher Leiter für Elektrizität und Wärme. Dies ermöglicht es, die Geschwindigkeit und Effizienz elektronischer Schaltkreise und Transistoren zu verbessern.

In Anwendungen wie Batterien für Elektrofahrzeuge kann es als leitfähige Barriere zur Wärmeableitung dienen, was die Sicherheit, die Ladegeschwindigkeit und die Gesamtlebensdauer verbessert.

Überlegene mechanische Festigkeit und Flexibilität

Obwohl es nur ein Atom dick ist, ist Graphen unglaublich stark und flexibel. Dies macht es zu einem idealen Zusatzstoff für die Herstellung ultra-fester, leichter Verbundwerkstoffe.

Seine Flexibilität und Transparenz sind auch entscheidend für die Entwicklung von Technologien der nächsten Generation wie flexible Displays, tragbare Sensoren und effizientere Solarzellen.

Einzigartige physikalische und chemische Eigenschaften

Graphen weist ein extrem hohes Verhältnis von Oberfläche zu Volumen auf, was ideal für Anwendungen in Batterien und Superkondensatoren ist und es ihnen ermöglicht, mehr Energie zu speichern.

Seine ultradünne Beschaffenheit bildet eine starke Barriere gegen Oxidation und Korrosion. Dies kann zur Herstellung von Schutzbeschichtungen verwendet werden, die die Lebensdauer elektronischer Komponenten wie Stiftverbinder verlängern oder Rost auf Metalloberflächen verhindern.

Wichtige Anwendungsbereiche

Die vielseitigen Eigenschaften von Graphen eröffnen Türen in zahlreichen Hightech-Bereichen, von Energie bis hin zu Elektronik.

Revolutionierung der Energiespeicherung und -erzeugung

Graphen ist ein transformatives Material für Batterien, Superkondensatoren und Brennstoffzellen. Es steigert die Energiedichte, die Ausgangsleistung und die Ladegeschwindigkeiten weit über die aktuellen Materialgrenzen hinaus.

In Solarzellen verspricht seine Verwendung als transparente und leitfähige Schicht, die Effizienz zu steigern und die Herstellung von flexiblen, leichten Solarmodulen zu ermöglichen.

Elektronik und Sensoren der nächsten Generation

Die hohe Ladungsträgermobilität des Materials führt zu schnelleren und empfindlicheren Transistoren. Es kann auch als Abschirmung für Verkabelungen verwendet werden, wodurch die Leitfähigkeit und Strombelastbarkeit in Schaltkreisen verbessert wird.

Graphenbeschichtungen können zur Herstellung hochpräziser und reaktionsschneller Sensoren verwendet werden, die in der Lage sind, minimale Veränderungen in ihrer Umgebung zu erkennen.

Fortschrittliche Materialien und Schutzbeschichtungen

Wenn Graphen zu Polymeren oder Metallen hinzugefügt wird, können Verbundwerkstoffe mit drastisch verbesserter Festigkeit bei geringem Gewicht entstehen.

Die einfache Abscheidung von Graphen auf verschiedenen Materialien macht es zu einer vielseitigen Wahl für industrielle Beschichtungen, wie z. B. Korrosionsschutzfarben, die einen überlegenen Schutz bieten.

Die kritische Herausforderung: Qualität vs. Skalierbarkeit

Das Haupthindernis für die breite Einführung von Graphen ist die Schwierigkeit seiner Herstellung. Die Eigenschaften, die es so vielversprechend machen, hängen stark von seiner strukturellen Perfektion ab.

Die Lücke zwischen „idealem“ und „realem“ Graphen

Die meisten praktischen Anwendungen erfordern großflächiges, hochwertiges Graphen mit sehr wenigen Strukturfehlern. Die Herstellung dieses „idealen“ Materials konsistent und erschwinglich bleibt jedoch eine große technische Herausforderung.

„Reales“ Graphen, das in großem Maßstab produziert wird, enthält oft Defekte, Verunreinigungen und Risse, die seine elektrischen und mechanischen Eigenschaften beeinträchtigen.

Die Auswirkungen von Defekten

Defekte im Graphengitter stören den Elektronenfluss und verringern die Leitfähigkeit und Leistung in High-End-Elektronik. Sie beeinträchtigen auch die Festigkeit und die Barriereeigenschaften des Materials.

Anwendungen müssen so konzipiert sein, dass sie mit den Eigenschaften des verfügbaren, unvollkommenen Graphens arbeiten, nicht mit der theoretischen Perfektion, die oft zitiert wird.

Anwendungsspezifische Anforderungen

Die erforderliche Qualität von Graphen variiert je nach Anwendungsfall erheblich. Hochleistungs-Elektronik und Optoelektronik erfordern eine nahezu perfekte Kristallstruktur.

Im Gegensatz dazu sind Anwendungen wie Verbundwerkstoffe oder einige Energiespeichergeräte möglicherweise toleranter gegenüber geringfügigen Unvollkommenheiten, was sie kurzfristig kommerziell tragfähiger macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kompromisse zwischen der Qualität von Graphen und seinem Verwendungszweck ist für den Erfolg jedes Projekts unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Der Erfolg hängt von der Beschaffung von nahezu perfektem Graphen mit geringen Defekten ab, was weiterhin eine erhebliche Herausforderung in Bezug auf Kosten und Lieferkette darstellt.

- Wenn Ihr Hauptaugenmerk auf Energiespeicherung liegt: Die große Oberfläche von Graphen bietet klare Vorteile, und dieser Bereich ist oft toleranter gegenüber den Materialunvollkommenheiten, die in kommerziell erhältlichem Graphen zu finden sind.

- Wenn Ihr Hauptaugenmerk auf Verbundwerkstoffen oder Beschichtungen liegt: Dies sind einige der am leichtesten zugänglichen Anwendungen, da die Anforderungen an die strukturelle Perfektion im Allgemeinen geringer sind und die Abscheidungsmethoden ausgereifter sind.

Die erfolgreiche Nutzung der Leistung von Graphen hängt davon ab, die aktuellen Fähigkeiten des Materials realistisch mit den Anforderungen der Anwendung abzugleichen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Herausforderung |

|---|---|---|

| Elektrisch/Thermisch | Außergewöhnliche Leitfähigkeit für schnellere Elektronik & Batterien | Defekte durch die Produktion beeinträchtigen die Leistung |

| Mechanisch | Überlegene Festigkeit & Flexibilität für leichte Verbundwerkstoffe | Die Skalierung der Produktion bei gleichbleibender Qualität ist schwierig |

| Chemisch/Barriere | Hohe Oberfläche für Energiespeicherung; ausgezeichneter Korrosionsschutz | Kosten für hochwertiges, fehlerfreies Material sind prohibitiv |

Bereit zu erkunden, wie Graphen Ihre spezifische Anwendung verbessern kann? Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Materialforschung und -entwicklung benötigt werden. Egal, ob Sie an Elektronik der nächsten Generation, Energiespeicherlösungen oder fortschrittlichen Verbundwerkstoffen arbeiten, unser Fachwissen kann Ihnen helfen, die Herausforderungen der Materialqualität und Skalierbarkeit zu meistern. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre innovativen Projekte mit den richtigen Werkzeugen und dem nötigen Wissen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie werden Dünnschichten in Halbleitern eingesetzt? Aufbau der digitalen Welt, eine Atomlage nach der anderen

- Welche Vorteile bietet Sputtern gegenüber Verdampfen? Erzielen Sie überragende Schichtqualität und Leistung

- Was ist der Chiralitätsdurchmesser eines Kohlenstoffnanoröhrchens? Wie die Chiralität die Eigenschaften von CNTs bestimmt

- Welches Gas wird bei der Sputterdeposition verwendet? Optimieren Sie Ihren Dünnschichtprozess mit dem richtigen Gas

- Was ist Sputtern in der Technik? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Welche Rolle spielt Tantal (Ta)-Draht in HFCVD? Stromversorgung des Diamantwachstums mit Hochleistungsglühdrähten

- Was ist die Zieltemperatur beim Magnetron-Sputtern? Ein Niedertemperaturverfahren für empfindliche Materialien

- Können Kohlenstoffnanoröhren für Computerkomponenten verwendet werden? Schnellere, effizientere Prozessoren bauen