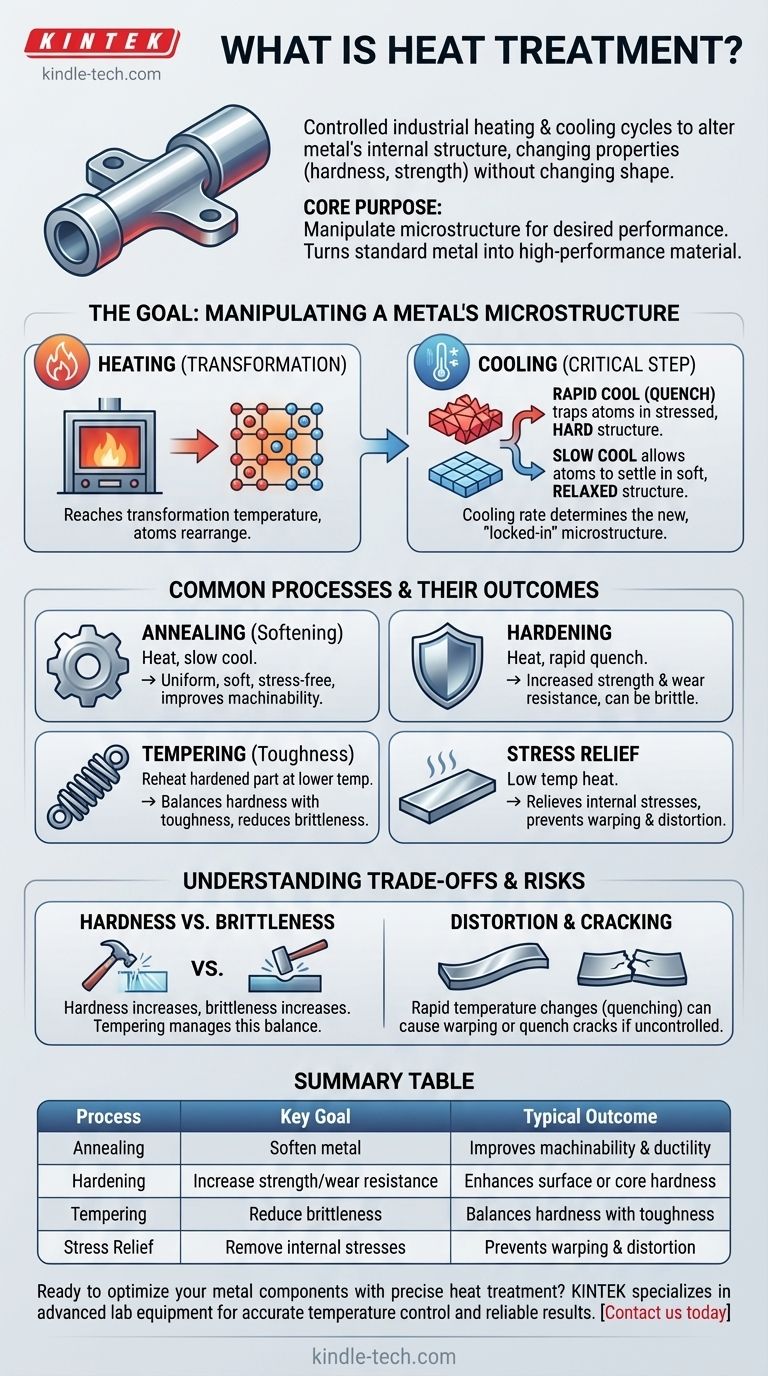

Im Wesentlichen ist die Wärmebehandlung eine Gruppe kontrollierter industrieller Prozesse, die sorgfältig gesteuerte Heiz- und Kühlzyklen nutzen, um die innere Struktur eines Metalls zu verändern. Dies geschieht nicht, um die Form des Teils zu ändern, sondern um seine physikalischen und mechanischen Eigenschaften, wie Härte, Festigkeit oder Duktilität, grundlegend zu verändern, um eine spezifische technische Anforderung zu erfüllen.

Der Hauptzweck der Wärmebehandlung besteht darin, die innere Kristallstruktur eines Metalls – seine Mikrostruktur – so zu manipulieren, dass gewünschte Leistungseigenschaften erzielt werden, die im ursprünglichen Zustand nicht vorhanden sind. Es ist die Kunst, ein Standardmetall in ein Hochleistungsmaterial zu verwandeln.

Das Ziel: Manipulation der Mikrostruktur eines Metalls

Um die Wärmebehandlung zu verstehen, müssen Sie zunächst begreifen, dass Metalle auf mikroskopischer Ebene keine gleichmäßigen, massiven Körper sind. Sie bestehen aus winzigen, einzelnen Kristallen oder Körnern. Die Größe, Form und Anordnung dieser Körner – die Mikrostruktur des Metalls – bestimmen seine Eigenschaften.

Die Rolle des Erhitzens

Wenn ein Metall auf eine bestimmte Temperatur erhitzt wird, erhalten seine Atome genügend Energie, um sich zu bewegen und neu anzuordnen. Dies ermöglicht es der inneren Kristallstruktur, sich aufzulösen und in einen anderen, gleichmäßigeren Zustand umzuwandeln.

Der entscheidende Faktor ist das Erreichen einer Umwandlungstemperatur, bei der sich die Mikrostruktur grundlegend ändert. Das Halten des Metalls bei dieser Temperatur stellt sicher, dass das gesamte Teil diese innere Umwandlung durchläuft.

Die entscheidende Rolle der Abkühlung

Die Geschwindigkeit, mit der das Metall von seiner Umwandlungstemperatur abgekühlt wird, ist der kritischste Schritt. Die Abkühlgeschwindigkeit bestimmt, welche neue Mikrostruktur "fixiert" wird, wenn das Metall auf Raumtemperatur zurückkehrt.

Eine schnelle Abkühlung oder ein Abschrecken (oft in Wasser, Öl oder Luft) fängt die Atome in einer hochgespannten, harten Struktur ein. Eine langsame Abkühlung ermöglicht es den Atomen, sich in einer weicheren, entspannteren Struktur anzuordnen.

Gängige Wärmebehandlungsprozesse und ihre Ergebnisse

Verschiedene Kombinationen von Heiztemperaturen, Haltezeiten und Abkühlgeschwindigkeiten führen zu unterschiedlichen Prozessen, die darauf abzielen, spezifische Ergebnisse zu erzielen.

Erweichen (Glühen)

Beim Glühen wird ein Metall erhitzt und dann sehr langsam abgekühlt. Dieser Prozess erzeugt eine gleichmäßige, weiche und spannungsfreie Mikrostruktur.

Es wird hauptsächlich verwendet, um ein Metall leichter bearbeitbar, formbar oder biegbar zu machen, ohne dass es reißt.

Härten

Härteprozesse zielen darauf ab, die Festigkeit und den Widerstand eines Metalls gegen Verschleiß und Abrieb zu erhöhen. Dies wird typischerweise durch Erhitzen des Metalls auf seine Umwandlungstemperatur und anschließendes sehr schnelles Abkühlen (Abschrecken) erreicht.

Gängige Methoden umfassen das Durchhärten, das das gesamte Teil härtet, und das Einsatzhärten (wie Aufkohlen oder Nitrieren), das eine extrem harte Oberflächenschicht erzeugt, während der Kern zäher und duktiler bleibt.

Spannungsarmglühen

Fertigungsprozesse wie Schweißen, Bearbeiten oder Kaltumformen können innere Spannungen in einem Bauteil hervorrufen. Diese Spannungen können dazu führen, dass sich das Teil im Laufe der Zeit oder bei nachfolgenden Operationen verzieht oder verformt.

Eine Spannungsarmglühbehandlung verwendet eine relativ niedrige Temperatur, um diese inneren Spannungen abzubauen, ohne die Härte des Metalls wesentlich zu verändern.

Verbesserung von Zähigkeit und Widerstandsfähigkeit (Anlassen)

Ein gehärtetes Teil ist oft extrem spröde und kann bei Stößen zersplittern. Das Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird.

Das Teil wird auf eine niedrigere Temperatur wiedererhitzt, wodurch ein Teil der inneren Spannungen vom Abschrecken abgebaut und seine Zähigkeit erhöht wird. Dies schafft ein Gleichgewicht, indem ein geringer Härteverlust für einen erheblichen Gewinn an Duktilität und Schlagfestigkeit in Kauf genommen wird.

Die Kompromisse verstehen

Die Wärmebehandlung ist ein mächtiges Werkzeug, birgt aber kritische Kompromisse, die jeder Ingenieur berücksichtigen muss. Es ist kein risikofreier Prozess.

Das Dilemma Härte vs. Sprödigkeit

Der grundlegendste Kompromiss ist, dass mit zunehmender Härte auch die Sprödigkeit tendenziell zunimmt. Ein extrem hartes Metall kann Kratzern und Verschleiß widerstehen, kann aber bei einem Sturz oder plötzlichen Stoß zum Bruch neigen, ähnlich wie Glas.

Prozesse wie das Anlassen sind speziell darauf ausgelegt, diesen Kompromiss zu managen und das optimale Gleichgewicht für die Anwendung des Teils zu finden.

Das Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen bei der Wärmebehandlung, insbesondere beim Abschrecken, führen dazu, dass sich das Material ausdehnt und zusammenzieht. Wenn dies nicht richtig kontrolliert wird, kann es zu Verzug, Verformung oder sogar zur Bildung von Abschreckrissen kommen, wodurch das Teil unbrauchbar wird.

Teilegeometrie, Materialauswahl und präzise Prozesskontrolle sind entscheidend, um dieses Risiko zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsprozesses hängt vollständig von der gewünschten Endanwendung des metallischen Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf einfacher Bearbeitbarkeit oder Umformbarkeit liegt: Der richtige Prozess ist das Glühen, um den weichsten möglichen Zustand zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Festigkeit liegt: Sie benötigen einen Härteprozess, gefolgt von einem Anlassen, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität nach der Bearbeitung liegt: Ein Spannungsarmglühzyklus ist notwendig, um zukünftigen Verzug zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schlagfestigkeit liegt (z. B. eine Feder oder ein Werkzeug): Eine sorgfältig kontrollierte Kombination aus Härten und Anlassen ist erforderlich, um Härte und Zähigkeit auszugleichen.

Letztendlich erhebt die Wärmebehandlung Metall von einem einfachen Rohmaterial zu einem präzise konstruierten Bauteil mit maßgeschneiderten Eigenschaften.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Typisches Ergebnis |

|---|---|---|

| Glühen | Metall erweichen | Verbessert Bearbeitbarkeit und Duktilität |

| Härten | Festigkeit/Verschleißfestigkeit erhöhen | Verbessert Oberflächen- oder Kernhärte |

| Anlassen | Sprödigkeit reduzieren | Gleicht Härte mit Zähigkeit aus |

| Spannungsarmglühen | Innere Spannungen entfernen | Verhindert Verzug und Verformung |

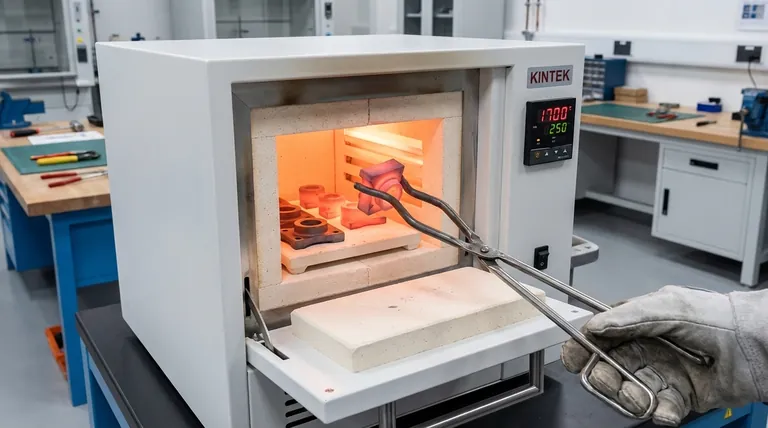

Bereit, Ihre Metallkomponenten durch präzise Wärmebehandlung zu optimieren? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf metallurgische Prozesse zugeschnitten sind. Egal ob Sie härten, glühen oder anlassen, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und zuverlässige Ergebnisse. Lassen Sie sich von unseren Experten helfen, das perfekte Gleichgewicht aus Festigkeit, Haltbarkeit und Leistung für Ihre spezifische Anwendung zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist ein Kalzinierungsofen? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Was sind die Anwendungen von Elektroöfen? Präzise Hitze für Metall-, Batterie- und Laborprozesse freisetzen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wie funktioniert die Vakuum-Beschichtung? Erzielen Sie überlegene Oberflächeneigenschaften mit PVD-Technologie

- Warum verwenden wir Vakuum bei der Verdampfung? Präzision und Reinheit in Ihren Laborprozessen freisetzen

- Was ist ein Widerstandsofen? Präzisionserwärmung für die industrielle Materialbearbeitung

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Prüfung der thermischen Stabilität? Sicherstellung der Leistung von Inhibitoren

- Welche Arten von Kalzinatoren gibt es? Ein Leitfaden zur Auswahl der richtigen thermischen Verarbeitungsanlage