In einfachen Worten ist die Wärmebehandlung der Prozess, bei dem sorgfältig kontrolliertes Erhitzen und Abkühlen eingesetzt wird, um die innere Struktur eines Materials, meist eines Metalls wie Stahl, zu verändern. Es geht nicht darum, die Form des Materials zu ändern, sondern seine grundlegenden physikalischen und mechanischen Eigenschaften zu modifizieren, um es stärker, zäher oder leichter bearbeitbar zu machen.

Der Hauptzweck der Wärmebehandlung besteht darin, die unsichtbare, mikroskopische Struktur eines Materials so anzupassen, dass eine spezifische, wünschenswerte Leistungscharakteristik erreicht wird – zum Beispiel, um einen Bohrer hart genug zu machen, um Stahl zu schneiden, oder einen Fahrzeugrahmen zäh genug, um Stöße zu absorbieren.

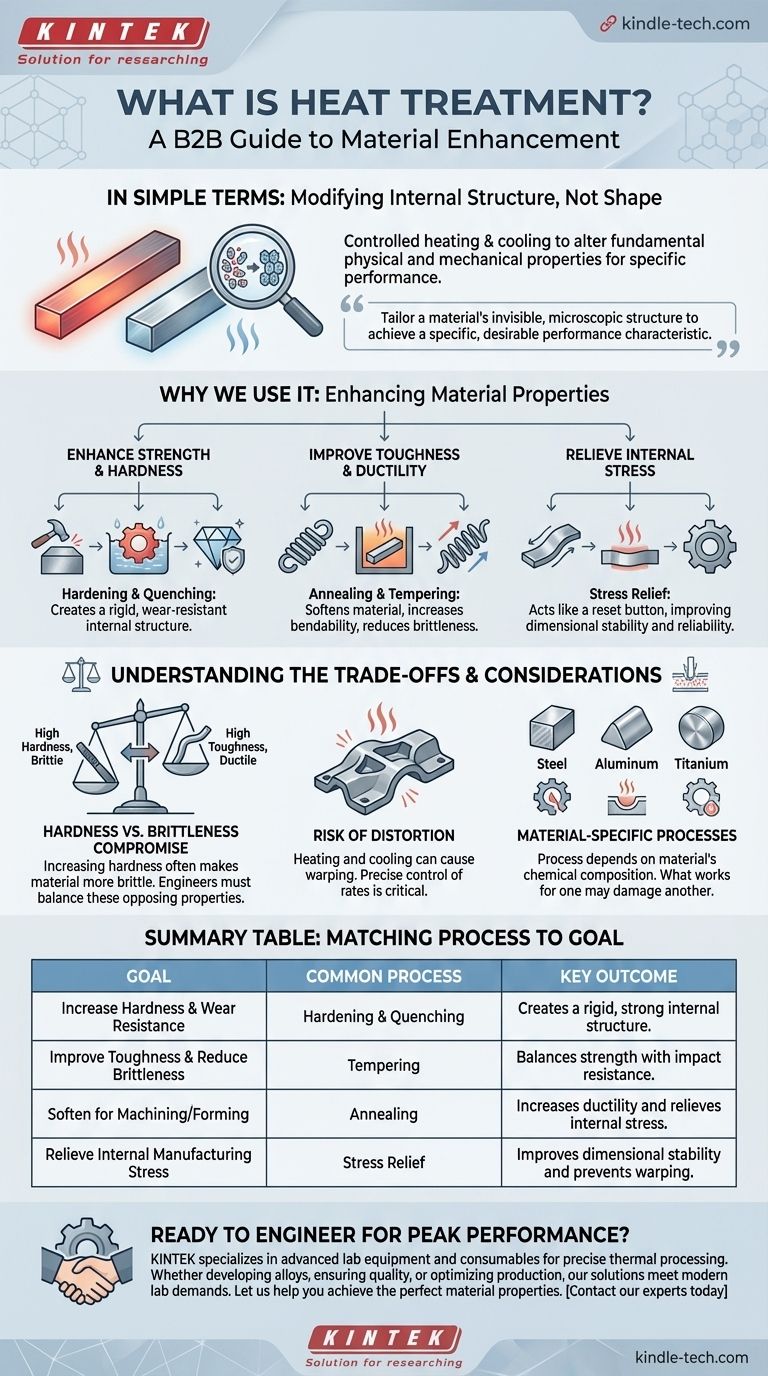

Warum wir Wärmebehandlung einsetzen: Modifikation der Materialeigenschaften

Stellen Sie sich die innere Kristallstruktur eines Metalls wie einen Satz Bauklötze vor. Wärmebehandlung ist der Prozess, diese Klötze in eine optimalere Konfiguration für eine bestimmte Aufgabe neu anzuordnen.

Verbesserung von Festigkeit und Härte

Eines der häufigsten Ziele ist es, ein Material härter und verschleißfester zu machen.

Verfahren wie das Härten beinhalten das Erhitzen eines Metalls auf eine hohe Temperatur und anschließendes schnelles Abkühlen (Abschrecken). Dies fixiert die innere Struktur in einem sehr starren, starken Zustand.

Verbesserung von Zähigkeit und Duktilität

Manchmal ist ein zu hartes Material auch zu spröde, was bedeutet, dass es bei einem Aufprall zerspringt.

Wärmebehandlungsverfahren wie das Glühen oder Anlassen werden verwendet, um ein Material zu erweichen, seine Fähigkeit zu erhöhen, sich ohne Bruch zu biegen (Duktilität), und seine Gesamtzähigkeit zu verbessern.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Biegen oder Bearbeiten können unsichtbare Spannungen im Inneren eines Teils erzeugen, die im Laufe der Zeit zu Verzug oder Rissen führen können.

Eine Spannungsarmglühung wirkt wie ein Reset-Knopf, indem sie das Teil sanft erwärmt, damit sich seine innere Struktur entspannen kann, was seine Stabilität und Zuverlässigkeit dramatisch verbessert.

Die Kompromisse verstehen

Wärmebehandlung ist ein mächtiges Werkzeug, aber sie beinhaltet kritische Kompromisse und erfordert präzise Kontrolle, um erfolgreich zu sein.

Der Kompromiss zwischen Härte und Sprödigkeit

Dies ist der grundlegendste Kompromiss. Eine Erhöhung der Härte eines Metalls macht es fast immer spröder.

Eine Feile muss extrem hart sein, um andere Metalle zu schneiden, aber das macht sie so spröde, dass sie bricht, wenn man versucht, sie zu biegen. Ingenieure müssen diese gegensätzlichen Eigenschaften immer ausbalancieren.

Das Risiko von Verzug

Das Erhitzen und Abkühlen von Materialien, insbesondere bei komplexen Formen, kann dazu führen, dass sie sich verziehen oder verformen.

Die Kontrolle der Heiz- und Kühlraten ist entscheidend, um sicherzustellen, dass das Teil nach der Behandlung seine erforderlichen Abmessungen und Toleranzen behält.

Materialspezifische Prozesse

Man kann nicht dieselbe Wärmebehandlung auf alle Materialien anwenden. Die spezifischen Temperaturen, Zeiten und Kühlmethoden hängen vollständig von der chemischen Zusammensetzung des Materials ab.

Was für einen hochkohlenstoffhaltigen Stahl funktioniert, wäre für eine Aluminiumlegierung oder eine andere Stahlsorte unwirksam oder sogar schädlich.

Den Prozess dem Ziel anpassen

Die richtige Wärmebehandlung wird immer durch die endgültige Anwendung des Teils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein Härte- und Abschreckprozess ist notwendig, um eine starre innere Struktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil leicht bearbeitbar oder formbar zu machen: Ein Glühprozess wird verwendet, um das Material so weich und spannungsfrei wie möglich zu machen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Festigkeit und Zähigkeit liegt: Ein Anlassprozess wird typischerweise nach dem Härten angewendet, um die Sprödigkeit zu reduzieren, während der Großteil der Festigkeit erhalten bleibt.

Letztendlich ist die Wärmebehandlung die Art und Weise, wie wir ein Basismaterial in eine Hochleistungskomponente verwandeln, die für eine bestimmte Aufgabe entwickelt wurde.

Zusammenfassungstabelle:

| Ziel | Gängiger Wärmebehandlungsprozess | Wichtigstes Ergebnis |

|---|---|---|

| Erhöhung der Härte & Verschleißfestigkeit | Härten & Abschrecken | Erzeugt eine starre, starke innere Struktur. |

| Verbesserung der Zähigkeit & Reduzierung der Sprödigkeit | Anlassen | Gleicht Festigkeit mit Schlagfestigkeit aus. |

| Erweichen für Bearbeitung/Formgebung | Glühen | Erhöht die Duktilität und baut innere Spannungen ab. |

| Abbau innerer Fertigungsspannungen | Spannungsarmglühen | Verbessert die Formstabilität und verhindert Verzug. |

Bereit, Ihre Materialien für Spitzenleistungen zu entwickeln?

Die Prinzipien der Wärmebehandlung sind grundlegend für die Herstellung zuverlässiger, hochwertiger Komponenten. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für eine präzise thermische Verarbeitung notwendig sind. Ob Sie neue Legierungen entwickeln, die Qualitätskontrolle sicherstellen oder Produktionsprozesse optimieren, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen moderner Laboratorien zu erfüllen.

Lassen Sie uns Ihnen helfen, die perfekten Materialeigenschaften für Ihre Anwendung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und zu erfahren, wie KINTEK Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten