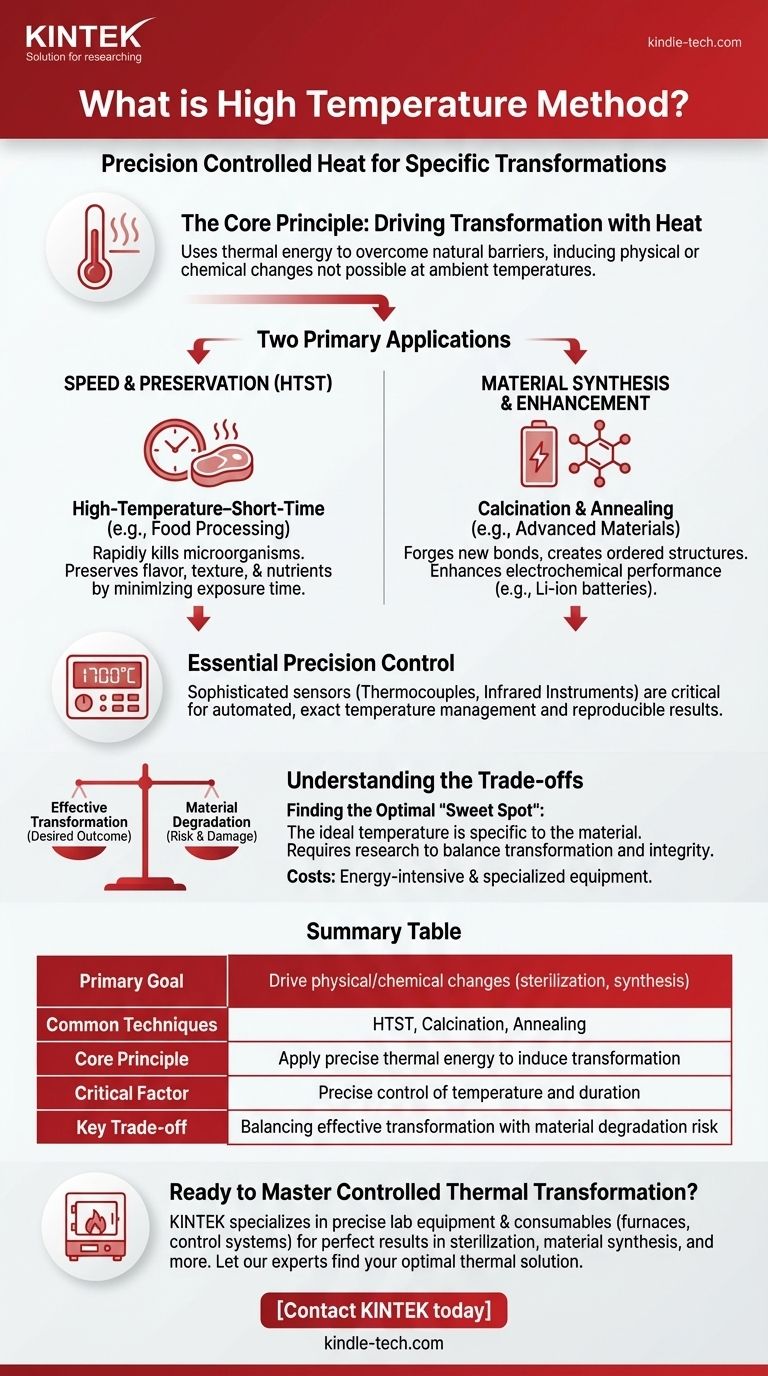

Im Wesentlichen ist die „Hochtemperaturmethode“ kein einzelner Prozess, sondern eine breite Kategorie von Techniken, die kontrollierte, erhöhte Wärme nutzen, um eine spezifische physikalische oder chemische Veränderung in einem Material hervorzurufen. Diese Methoden sind in verschiedenen Bereichen verbreitet, von der Lebensmittelkonservierung, bekannt als Hochtemperatur-Kurzzeit-Verfahren (HTST), bis hin zur fortgeschrittenen Materialwissenschaft zur Herstellung von Hochleistungskomponenten wie denen in Li-Ionen-Batterien.

Das Kernprinzip besteht darin, thermische Energie als Werkzeug zu nutzen, um eine gewünschte Transformation – wie Sterilisation oder Materialsynthese – voranzutreiben, während Temperatur und Dauer sorgfältig gesteuert werden, um eine Beeinträchtigung der wesentlichen Eigenschaften des Materials zu vermeiden.

Das Kernprinzip: Transformation durch Wärme vorantreiben

Das grundlegende Ziel jeder Hochtemperaturmethode ist es, genügend Energie in Form von Wärme zuzuführen, um eine natürliche Barriere zu überwinden. Dies ermöglicht Veränderungen, die bei Umgebungstemperaturen nicht oder nur zu langsam eintreten würden.

Geschwindigkeit und Effizienz

In vielen Anwendungen besteht das Ziel darin, einen Prozess so schnell wie möglich abzuschließen. Das Anwenden einer sehr hohen Temperatur für eine sehr kurze Zeit kann das gewünschte Ergebnis erzielen und gleichzeitig unerwünschte Nebenwirkungen minimieren.

Ein klassisches Beispiel ist die HTST-Methode in der Lebensmittelverarbeitung. Sie tötet schädliche Mikroorganismen schnell ab, ohne den Geschmack, die Textur oder den Nährwert der Lebensmittel wesentlich zu verändern, was bei längerer Erhitzung der Fall wäre.

Materialsynthese und -verbesserung

In der Materialwissenschaft werden hohe Temperaturen verwendet, um neue Strukturen zu schaffen oder bestehende zu modifizieren. Dieser Prozess, oft als Kalzinierung oder Glühen bezeichnet, kann neue chemische Bindungen schmieden und hochgeordnete Materialien erzeugen.

Beispielsweise kann eine Hochtemperatur-Festkörpermethode eine gleichmäßige Kohlenstoffbeschichtung auf Batteriekomponenten erzeugen, was deren elektrochemische Leistung und Langlebigkeit dramatisch verbessert.

Präzise Steuerung ist unerlässlich

Das Erreichen des gewünschten Ergebnisses ist ohne präzise Kontrolle über die thermische Umgebung unmöglich. Es geht nicht nur darum, etwas „heiß“ zu machen.

Moderne Systeme verwenden ausgeklügelte Sensoren, wie Thermoelemente für niedrigere Bereiche und Infrarotinstrumente für Temperaturen über 1700°C. Dies ermöglicht eine automatisierte und exakte Temperaturregelung, die für reproduzierbare Ergebnisse entscheidend ist.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Hochtemperaturmethoden ein Balanceakt. Dieselbe Energie, die eine positive Transformation antreibt, kann auch Schäden verursachen, wenn sie nicht korrekt angewendet wird.

Das Risiko der Degradation

Jedes Material hat eine Temperaturschwelle, jenseits derer es beginnt, sich zu zersetzen. Bei Lebensmitteln bedeutet dies einen Qualitätsverlust. Bei einer fortgeschrittenen chemischen Verbindung könnte es einen vollständigen strukturellen Zusammenbruch bedeuten.

Der Schlüssel liegt darin, die Wärme für die minimale Dauer anzuwenden, die erforderlich ist, um das Ziel zu erreichen, und so die Integrität des Materials zu bewahren.

Den optimalen „Sweet Spot“ finden

Es gibt keine universelle „Hochtemperatur“, die für alle Anwendungen funktioniert. Die optimale Temperatur ist sehr spezifisch für das zu verarbeitende Material und das gewünschte Ergebnis.

Die Bestimmung der idealen Bedingungen für ein neues Material erfordert oft umfangreiche Forschung und Erkundung, um die perfekte Balance zwischen effektiver Transformation und potenziellem Schaden zu finden.

Energie- und Ausrüstungskosten

Das Aufrechterhalten sehr hoher Temperaturen ist energieintensiv und erfordert spezielle Ausrüstung, die extremen thermischen Belastungen standhält. Diese Faktoren stellen erhebliche Betriebs- und Investitionskosten dar, die berücksichtigt werden müssen.

Wie Sie dies auf Ihr Projekt anwenden können

Der richtige Ansatz hängt vollständig von Ihrem Endziel ab. Die Hochtemperaturmethode ist ein Mittel zum Zweck, und Ihre Strategie sollte das spezifische Ergebnis widerspiegeln, das Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf Konservierung oder Sterilisation liegt: Streben Sie ein Hochtemperatur-Kurzzeit-Modell (HTST) an, um die zerstörerische Wirkung auf Mikroben zu maximieren und gleichzeitig die Expositionszeit zu minimieren, um die Kernqualitäten Ihres Produkts zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Materialerzeugung oder -modifikation liegt: Konzentrieren Sie sich auf kontrollierte Kalzinierung oder Glühen, um spezifische kristalline Strukturen oder Oberflächeneigenschaften zu erzeugen, wobei Sie verstehen, dass umfangreiche Tests erforderlich sind, um die optimale Temperatur für Ihr spezifisches Material zu finden.

Letztendlich geht es beim Beherrschen einer Hochtemperaturmethode darum, Wärme nicht als Brachialgewalt, sondern als präzises Instrument für kontrollierte Veränderungen zu verstehen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Wärme nutzen, um physikalische/chemische Veränderungen (z. B. Sterilisation, Synthese) voranzutreiben. |

| Gängige Techniken | Hochtemperatur-Kurzzeit (HTST), Kalzinierung, Glühen. |

| Kernprinzip | Präzise thermische Energie anwenden, um Barrieren zu überwinden und Transformationen hervorzurufen. |

| Kritischer Faktor | Präzise Steuerung von Temperatur und Dauer, um Materialdegradation zu vermeiden. |

| Wesentlicher Kompromiss | Effektive Transformation mit dem Risiko der Materialschädigung in Einklang bringen. |

Bereit, die kontrollierte thermische Transformation zu meistern?

Die Wahl und Implementierung der richtigen Hochtemperaturmethode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien – von Hochtemperaturöfen bis hin zu exakten Temperaturregelsystemen – die Ihr Labor benötigt, um perfekte Ergebnisse bei Sterilisation, Materialsynthese und darüber hinaus zu erzielen.

Lassen Sie sich von unseren Experten helfen, die optimale thermische Lösung zu finden. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Absorbiert KBr IR-Strahlung? Warum es die bevorzugte Matrix für saubere Spektren ist

- Was ist der Unterschied zwischen katalytischer Pyrolyse und Pyrolyse? Erschließen Sie höherwertige Biokraftstoffe

- Wie heiß kann Metall werden? Von Schmelzpunkten bis zu Plasmatemperaturen

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was ist gepulste Gleichstrom-Magnetronsputtern? Erzielen Sie eine überlegene Dünnschichtabscheidung für Isoliermaterialien

- Welche Rolle spielt das Magnetron beim Sputtern? Steigern Sie die Effizienz und Qualität der Dünnschichtabscheidung

- Welche Faktoren beeinflussen die Effizienz der Wärmeübertragung? Optimieren Sie Ihr thermisches Managementsystem

- Warum wird DC-Sputtern nicht für Isolatoren verwendet? Überwinden Sie den Aufladungseffekt mit HF-Sputtern