Im Kern ist das Heiß-Isostatische Pressen (HIP) ein Hochleistungsfertigungsverfahren, bei dem Bauteile sowohl erhöhten Temperaturen als auch extrem hohem, gleichmäßigem Gasdruck ausgesetzt werden. Die Bauteile werden in einem versiegelten, hochdruckfesten Behälter erhitzt. Ein inertes Gas, typischerweise Argon, wird dann verwendet, um den Druck gleichmäßig aus allen Richtungen aufzubringen, wodurch interne Defekte wie Porosität und Hohlräume effektiv herausgepresst werden, um ein vollständig dichtes, homogenes Material zu erzeugen.

Der wahre Wert von HIP liegt in seiner Fähigkeit, ein gutes Bauteil in ein außergewöhnliches zu verwandeln. Durch die Beseitigung mikroskopischer innerer Fehler erschließt das Verfahren die theoretisch maximale Dichte, Duktilität und Ermüdungsbeständigkeit eines Materials – Eigenschaften, die oft durch Gießen oder additive Fertigung allein nicht erreichbar sind.

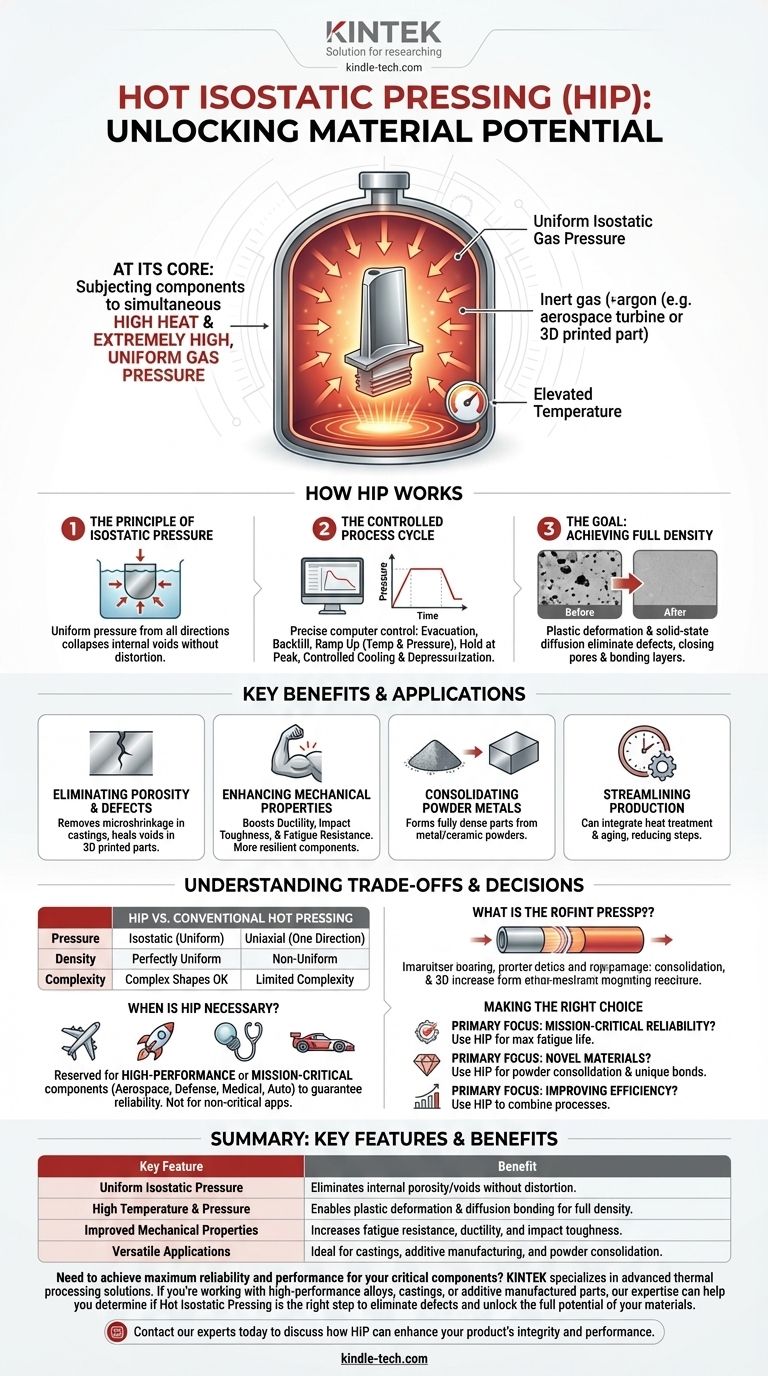

Wie Heiß-Isostatisches Pressen grundlegend funktioniert

Um die Vorteile von HIP zu verstehen, ist es entscheidend, die Prinzipien zu erfassen, die es so effektiv machen. Der Prozess ist mehr als nur das Anwenden von Wärme und Druck; es ist eine präzise gesteuerte metallurgische Transformation.

Das Prinzip des isostatischen Drucks

Der Schlüssel liegt im Namen: isostatisch. Das bedeutet, dass der Druck gleichmäßig in alle Richtungen ausgeübt wird. Stellen Sie sich ein Objekt vor, das tief im Ozean versunken ist – der Wasserdruck wirkt von jeder Seite gleichmäßig darauf. HIP repliziert diesen Effekt mit inertem Gas bei hohen Temperaturen.

Dieser gleichmäßige Druck ist entscheidend, da er interne Hohlräume und Poren kollabieren lässt, ohne die Gesamtgeometrie des Teils zu verzerren. Im Gegensatz zum konventionellen Pressen, das Kraft in eine Richtung ausübt, gewährleistet isostatischer Druck eine konsistente Verdichtung im gesamten Bauteil.

Der kontrollierte Prozesszyklus

Ein typischer HIP-Zyklus wird durch ausgeklügelte Computersteuerungen verwaltet, um Präzision und Wiederholbarkeit zu gewährleisten.

Zuerst werden die Teile in den HIP-Behälter geladen, der dann versiegelt wird. Die interne Atmosphäre wird evakuiert, und der Behälter wird mit einem inerten Gas wie Argon wieder befüllt.

Als Nächstes werden Temperatur und Druck gleichzeitig gemäß einem programmierten Zeitplan, der spezifisch für das Material und das Teil ist, erhöht. Das Bauteil wird für eine festgelegte Dauer bei Spitzentemperatur und -druck gehalten, wodurch interne Hohlräume geschlossen werden und eine Diffusionsbindung auf mikroskopischer Ebene stattfindet.

Schließlich wird der Behälter kontrolliert abgekühlt und druckentlastet, um sicherzustellen, dass das Teil nach dem Entnehmen stabil und sicher zu handhaben ist.

Das Ziel: Erreichen voller Dichte

Die Kombination aus intensiver Hitze und Druck ermöglicht plastische Verformung und Festkörperdiffusion. Die Hitze erweicht das Material, während der isostatische Druck die Kraft liefert, gasgefüllte oder Vakuum-Poren zu kollabieren.

Dieser Prozess eliminiert effektiv Mikroschrumpfungen in Gussteilen und schließt die Hohlräume zwischen den Schichten in additiv gefertigten (3D-gedruckten) Teilen. Das Ergebnis ist eine homogene, vollständig dichte Mikrostruktur.

Wichtige Vorteile und Anwendungen

Die einzigartigen Fähigkeiten von HIP machen es in Branchen, in denen Bauteilversagen keine Option ist, unverzichtbar. Seine Hauptfunktion ist die Verbesserung der Materialeigenschaften für kritische Anwendungen.

Beseitigung von Porosität und Defekten

Die häufigste Anwendung von HIP ist die vollständige Entfernung interner Porosität. Bei Metallgussteilen eliminiert dies Mikroschrumpfung, eine häufige Ursache für Rissbildung. Bei 3D-gedruckten Metallteilen heilt es Hohlräume und verbessert die Schicht-zu-Schicht-Bindung, wodurch häufige Zuverlässigkeitsprobleme gelöst werden.

Verbesserung mechanischer Eigenschaften

Durch die Schaffung einer vollständig dichten und homogenen Mikrostruktur verbessert HIP die mechanischen Eigenschaften eines Materials erheblich. Dies beinhaltet eine deutliche Steigerung der Duktilität, Schlagzähigkeit und Ermüdungsbeständigkeit. Teile werden widerstandsfähiger gegen Verschleiß, Hitze und Abrieb.

Konsolidierung von Pulvermetallen

HIP kann verwendet werden, um Metall- oder Keramikpulver zu einem festen, vollständig dichten Teil zu konsolidieren. Das Pulver wird in einem metallischen Kanister versiegelt, der wie das endgültige Bauteil geformt ist. Während des HIP-Zyklus verformt sich der Kanister um das Pulver und verdichtet es zu einem massiven Block mit gleichmäßigen Eigenschaften.

Optimierung der Produktion

Für bestimmte Legierungen kann der HIP-Thermzyklus so konzipiert werden, dass er Wärmebehandlungs-, Lösungsglüh- und Alterungsschritte umfasst. Diese Konsolidierung von Fertigungsprozessen kann die Gesamtzahl der Schritte reduzieren und somit Zeit und Kosten in der Produktion sparen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HIP ein spezialisiertes Verfahren, das nicht universell erforderlich ist. Das Verständnis seines Kontextes ist der Schlüssel zu seiner effektiven Nutzung.

HIP vs. konventionelles Heißpressen

Konventionelles Heißpressen wendet Kraft in einer einzigen Richtung (uniaxial) an. Dies ist effektiv für einfache Formen, führt aber oft zu ungleichmäßiger Dichte und kann die geometrische Komplexität einschränken.

Die Verwendung von isostatischem Druck bei HIP ermöglicht die Herstellung von Teilen mit perfekt gleichmäßiger Dichte, unabhängig von der Form. Obwohl HIP oft bei niedrigeren Temperaturen als das Schmieden arbeitet, führt seine einzigartige Druckanwendung zu einer überlegenen Materialkonsolidierung.

Wann ist HIP notwendig?

HIP ist ein zusätzlicher Verarbeitungsschritt, der Kosten und Vorlaufzeit verursacht. Es ist hauptsächlich für Hochleistungs- oder missionskritische Komponenten reserviert.

Branchen wie Luft- und Raumfahrt, Verteidigung, medizinische Implantate und Hochleistungsautomobilindustrie verlassen sich auf HIP, um die Zuverlässigkeit und Ermüdungslebensdauer von Komponenten wie Turbinenschaufeln, strukturellen Flugzeugteilen und chirurgischen Implantaten zu gewährleisten. Für unkritische Anwendungen ist es im Allgemeinen übertrieben.

Einschränkungen und Überlegungen

Der Prozess ist chargenbasiert, was bei der Massenproduktion ein Engpass sein kann. Die Größe der Komponenten wird auch durch die Innenabmessungen des HIP-Behälters begrenzt. Schließlich ist die Kapitalinvestition für HIP-Anlagen erheblich, was es zu einer spezialisierten Fähigkeit macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob HIP spezifiziert werden soll, hängt vollständig von Ihren Leistungsanforderungen und den Kosten eines Ausfalls ab.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit missionskritischer Komponenten liegt: Verwenden Sie HIP, um interne Defekte in Gussteilen oder 3D-gedruckten Teilen zu beseitigen, um maximale Ermüdungslebensdauer und strukturelle Integrität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger oder Hochleistungsmaterialien liegt: Nutzen Sie HIP, um Metallpulver zu vollständig dichten Teilen zu konsolidieren oder um unähnliche Materialien für einzigartige Eigenschaften diffusionszubinden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktionseffizienz liegt: Prüfen Sie, ob HIP verwendet werden kann, um Wärmebehandlungs- und Alterungszyklen für Ihre spezifische Legierung zu kombinieren, wodurch möglicherweise die gesamten Fertigungsschritte reduziert werden.

Letztendlich befähigt Sie das Verständnis des Heiß-Isostatischen Pressens, Komponenten zu spezifizieren und zu erstellen, die den höchsten Leistungs- und Zuverlässigkeitsstandards entsprechen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil |

|---|---|

| Gleichmäßiger isostatischer Druck | Beseitigt interne Porosität und Hohlräume, ohne die Teilegeometrie zu verzerren. |

| Hohe Temperatur & Druck | Ermöglicht plastische Verformung und Diffusionsbindung für eine vollständig dichte Mikrostruktur. |

| Verbesserte mechanische Eigenschaften | Erhöht signifikant die Ermüdungsbeständigkeit, Duktilität und Schlagzähigkeit. |

| Vielseitige Anwendungen | Ideal für Gussteile, additive Fertigung (3D-Druck) und Pulverkonsolidierung. |

Müssen Sie maximale Zuverlässigkeit und Leistung für Ihre kritischen Komponenten erreichen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen. Wenn Sie mit Hochleistungslegierungen, Gussteilen oder additiv gefertigten Teilen arbeiten, kann unser Fachwissen Ihnen helfen zu bestimmen, ob Heiß-Isostatisches Pressen der richtige Schritt ist, um Defekte zu beseitigen und das volle Potenzial Ihrer Materialien freizusetzen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP die Integrität und Leistung Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Vorteile des Ofenabkühlens bei Ti-Al-Verbundwerkstoffen? Gewährleistung der strukturellen Integrität und hohen Ebenheit

- Wie arbeiten Induktionserwärmungs- und uniaxialen Drucksysteme zusammen? Master Ti-3Al-2.5V Verdichtungssynergie

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Wie optimiert ein Vakuum-Heißpressen-Ofen die Dichte von Ni-Co-Al-Superlegierungen durch spezifische Prozessparameter?

- Was ist SPS und welche Vorteile bietet es? Eine schnelle, effiziente Methode für Hochleistungswerkstoffe

- Wie ermöglicht ein Vakuum-Heißpressen die Verdichtung und optische Transparenz von Y3+:CaF2-Keramiken?

- Erfordert Sintern Druck? Finden Sie die richtige Methode für Ihre Materialdichte

- Warum ist eine präzise Temperaturkontrolle beim Vakuum-Warmpressen erforderlich? Master Amorphous Powder Consolidation