In der additiven Fertigung ist das Isostatische Warmpressen (HIP) ein Nachbehandlungsprozess, bei dem ein gedrucktes Metallteil intensiver Hitze und gleichmäßigem, hohem Gasdruck ausgesetzt wird. Dieser Prozess presst das Teil auf mikroskopischer Ebene von allen Seiten zusammen, wodurch innere Hohlräume beseitigt und das Material in einen vollständig dichten, festen Zustand überführt wird. Das Ergebnis ist eine signifikante Verbesserung der mechanischen Eigenschaften und der Zuverlässigkeit des Teils.

Der Hauptzweck der Anwendung des Isostatischen Warmpressens auf ein additiv gefertigtes Teil ist die Behebung innerer Defekte. Durch das Schließen mikroskopischer Poren, die beim Druckprozess zurückbleiben, wandelt HIP die Komponente von einer nahezu Nettoform in ein vollständig dichtes Teil mit mechanischen Eigenschaften um, die denen von geschmiedeten oder gegossenen Materialien entsprechen oder diese sogar übertreffen.

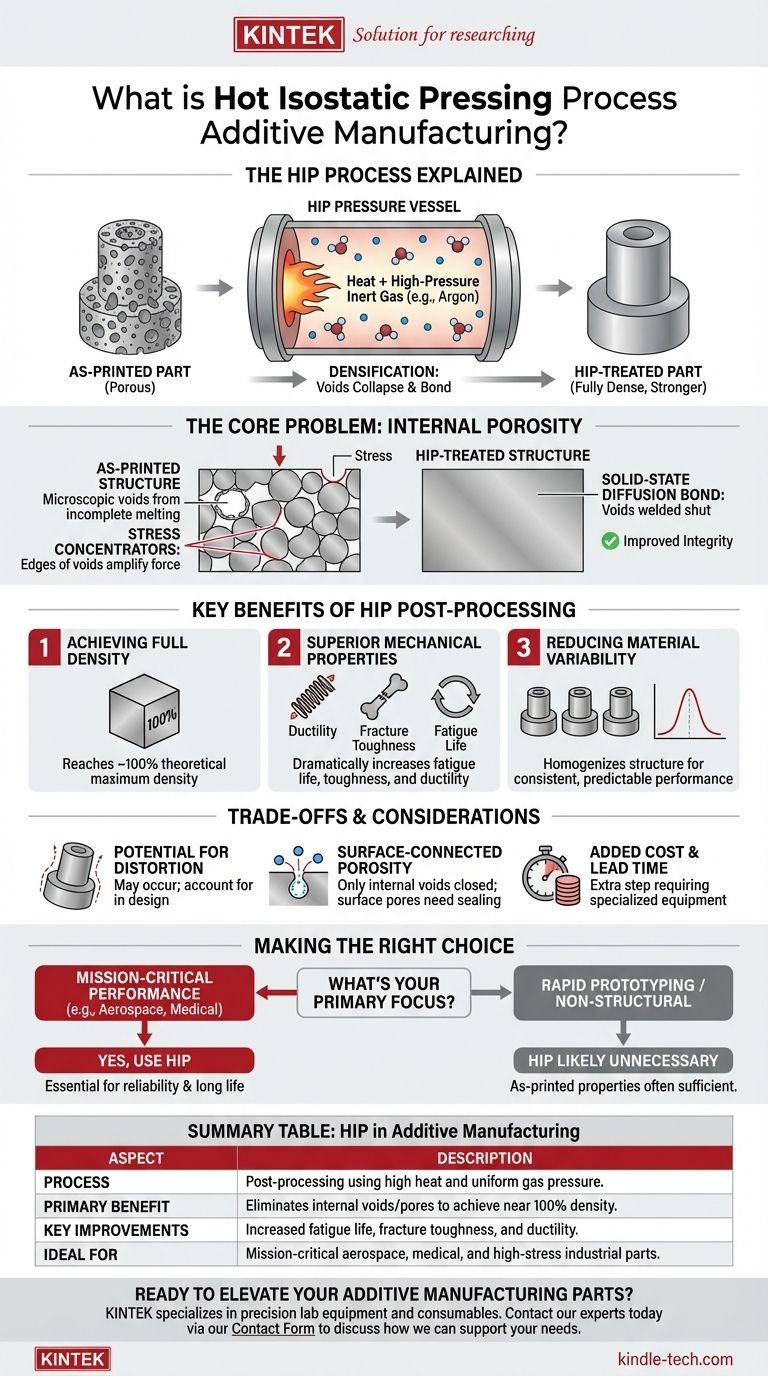

Das Kernproblem, das HIP löst: Interne Porosität

Warum Metall-AM-Teile Hohlräume aufweisen

Die schichtweise Natur der additiven Metallfertigung, wie z. B. das Laser Powder Bed Fusion, ist nicht immer perfekt. Der Prozess kann mikroskopisch kleine Gasblasen einschließen oder zu einer unvollständigen Verschmelzung zwischen den Pulverpartikeln führen.

Diese Unvollkommenheiten erzeugen winzige innere Hohlräume oder Poren innerhalb des fertigen Teils. Obwohl das Teil massiv erscheinen mag, kann seine innere Struktur leicht porös sein.

Die Auswirkungen der Porosität

Diese inneren Poren sind die größte Schwachstelle in einer im Rohzustand gedruckten Metallkomponente. Sie wirken als Spannungskonzentratoren, was bedeutet, dass jede auf das Teil ausgeübte Kraft an den Rändern dieser Hohlräume verstärkt wird.

Unter zyklischer Belastung oder hoher Spannung werden diese Poren zu Initiationspunkten für Risse, was zu einem vorzeitigen Ermüdungsversagen führt. Diese inhärente Variabilität macht Rohdruckteile für viele kritische, tragende Anwendungen ungeeignet.

Wie der HIP-Prozess funktioniert

Die Schlüsselzutaten: Hitze und Druck

Der HIP-Prozess findet in einem speziellen Hochdruckbehälter statt. Die additiv gefertigte Komponente wird hineingelegt, und der Behälter wird auf eine hohe Temperatur erhitzt, die typischerweise unterhalb des Schmelzpunkts des Materials liegt.

Gleichzeitig wird der Behälter mit einem Inertgas unter hohem Druck, wie z. B. Argon, gefüllt. Dieses Gas übt einen gleichmäßigen, isostatischen Druck auf jede Oberfläche des Teils aus.

Der Mechanismus der Verdichtung

Die hohe Temperatur macht das Metall weich und formbar, ohne es zu schmelzen. Der immense äußere Druck bewirkt dann, dass sich das Material auf mikroskopischer Ebene plastisch verformt.

Dieser Druck lässt die inneren Hohlräume und Poren kollabieren. Die Oberflächen der kollabierten Hohlräume werden in engen Kontakt gezwungen, wodurch eine Diffusion im Festkörper entsteht, die die Lücken dauerhaft verschweißt und das Teil effektiv von innen heraus heilt.

Wesentliche Vorteile für additiv gefertigte Teile

Erreichen der vollen Dichte

Der unmittelbarste Vorteil von HIP ist die Beseitigung der internen Porosität. Dies ermöglicht es der Komponente, nahezu 100 % ihrer theoretisch maximalen Dichte zu erreichen, was die Grundlage für alle anderen Eigenschaftsverbesserungen ist.

Überlegene mechanische Eigenschaften

Durch die Beseitigung der spannungskonzentrierenden Defekte verbessert HIP kritische mechanische Eigenschaften dramatisch. Dazu gehören eine signifikante Steigerung der Ermüdungslebensdauer, der Bruchzähigkeit und der Duktilität, was das Teil unter Belastung wesentlich widerstandsfähiger und zuverlässiger macht.

Reduzierung der Materialvariabilität

Der HIP-Prozess homogenisiert die innere Struktur des Teils. Dies reduziert die Leistungsstreuung zwischen verschiedenen Fertigungen und verschiedenen Teilen, was zu konsistenten, vorhersagbaren Materialeigenschaften führt, auf die sich Ingenieure bei anspruchsvollen Anwendungen verlassen können.

Abwägungen und Überlegungen verstehen

Potenzial für Verzug

Die Aussetzung einer Komponente hohen Temperaturen kann Restspannungen aus dem Druckprozess abbauen, kann aber auch zu leichten Verformungen oder Änderungen der Maßhaltigkeit führen. Dies muss bei der ursprünglichen Konstruktion berücksichtigt werden, oft durch das Belassen von zusätzlichem Material für die Endbearbeitung.

Oberflächennahe Porosität

Der HIP-Prozess kann nur innere Hohlräume schließen. Wenn eine Pore mit der Oberfläche des Teils verbunden ist, dringt das Hochdruckgas einfach in die Pore ein, anstatt sie zu kollabieren. Daher sind Teile mit oberflächenbrechenden Defekten ohne vorherige Abdichtung nicht für HIP geeignet.

Zusätzliche Kosten und Vorlaufzeit

Das Isostatische Warmpressen ist ein zusätzlicher Fertigungsschritt, der spezielle, teure Ausrüstung erfordert. Dies erhöht sowohl die Kosten als auch die Zeit für den gesamten Produktionsprozess und muss durch die Leistungsanforderungen der Endanwendung gerechtfertigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für oder gegen die Verwendung von HIP ist eine kritische technische Wahl, die ausschließlich auf der beabsichtigten Funktion des Teils beruht.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: HIP ist unerlässlich, um innere Defekte zu beseitigen und die Ermüdungslebensdauer und Bruchzähigkeit zu gewährleisten, die für Luft- und Raumfahrt-, Medizin- oder Hochbeanspruchungs-Industrieteile erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder nicht tragenden Komponenten liegt: Die zusätzlichen Kosten und der Zeitaufwand für HIP sind wahrscheinlich unnötig, da die mechanischen Eigenschaften im Rohzustand für Form-, Pass- und Funktionstests bei geringer Belastung ausreichend sind.

Letztendlich ist die Integration des Isostatischen Warmpressens eine strategische Entscheidung, um eine additiv gefertigte Komponente von einem Prototyp zu einem hochzuverlässigen Teil in Produktionsqualität aufzuwerten.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Nachbehandlung mittels hoher Hitze und gleichmäßigem Gasdruck. |

| Hauptvorteil | Beseitigt innere Hohlräume/Poren, um nahezu 100 % Dichte zu erreichen. |

| Wesentliche Verbesserungen | Erhöhte Ermüdungslebensdauer, Bruchzähigkeit und Duktilität. |

| Ideal für | Missionskritische Teile für Luft- und Raumfahrt, Medizin und Hochbeanspruchungsindustrie. |

Sind Sie bereit, Ihre additiv gefertigten Teile auf Produktionszuverlässigkeit zu heben?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Fertigungsprozesse. Wenn Sie kritische Metallkomponenten entwickeln und Lösungen benötigen, um deren Integrität und Leistung sicherzustellen, kann unsere Expertise helfen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihr Labor und Ihre Fertigungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Heißpressen von Beryllium? Verbesserung der Verdichtung & Präzision

- Was sind die Funktionen des hydraulischen Drucks bei der Diffusionsbindung? Master Superior Composite Material Integration

- Was ist der spezifische technische Zweck von 40 MPa beim Heißpressen von SiCf/TC17/TB8? Erzielung einer Hohlraumfreien Konsolidierung

- Was sind die Vorteile der Verwendung eines hybriden SPS- und HP-Systems für Al-dotiertes LLZO? Präzise Verdichtungskontrolle freischalten

- Was ist die elektrisch feldunterstützte Sintertechnologie? Eine schnellere, effizientere Methode zur Verdichtung von Materialien

- Wie beeinflusst die Temperaturregelung in einem Vakuum-Heißpressen-Ofen C-Fasern/Si3N4? Beherrschen Sie die Präzision der Mikrostruktur

- Wie schützt die Hochvakuumumgebung in einem Heißpress-Ofen Legierungsmaterialien? Gewährleistung einer hochreinen Verdichtung

- Wie geht ein Vakuum-Warmpressofen mit Strukturdefekten in Roheguss-CoCrPtB-Legierungsbarren um? Optimieren Sie Ihre Dichte