Im Kern ist die industrielle Induktionserwärmung ein berührungsloser Prozess, der elektromagnetische Felder nutzt, um elektrisch leitfähige Materialien schnell und präzise von innen nach außen zu erwärmen. Anstatt eine externe Flamme oder ein Heizelement zu verwenden, erzeugt sie die Wärme direkt im Werkstück selbst, was sie zu einer Eckpfeilertechnologie in Prozessen wie der Metallhärtung, dem Löten und dem hochreinen Kristallwachstum für Halbleiter macht.

Der grundlegende Vorteil der Induktionserwärmung ist ihre Fähigkeit, Wärme intern in einem Objekt zu erzeugen. Dies umgeht den langsamen Prozess der externen Wärmeübertragung und bietet eine unübertroffene Geschwindigkeit, Präzision und Sauberkeit im Vergleich zu herkömmlichen Ofen- oder Flammenmethoden.

Das Kernprinzip: Erwärmung von innen nach außen

Um zu verstehen, warum die Induktionserwärmung so effektiv ist, müssen Sie ihren einzigartigen Mechanismus verstehen, der zwei grundlegende physikalische Prinzipien kombiniert: elektromagnetische Induktion und Joulesche Erwärmung.

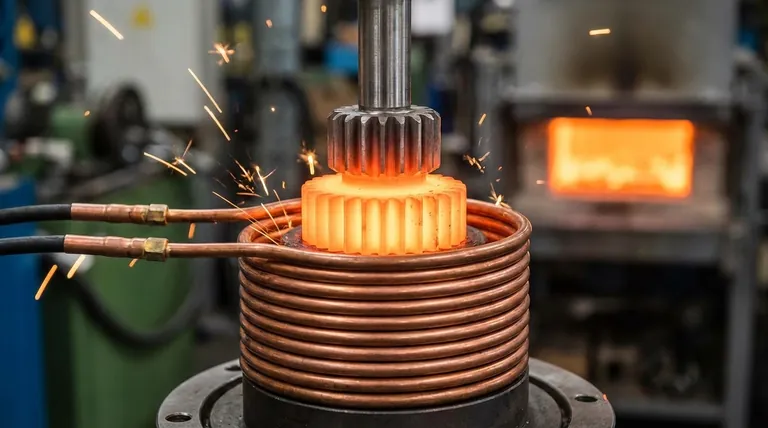

Die Rolle der Induktionsspule

Der Prozess beginnt damit, dass ein hochfrequenter Wechselstrom (AC) durch eine Kupfer-Induktionsspule fließt. Diese Spule, oft speziell für das jeweilige Teil geformt, erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um sie herum.

Erzeugung von Wirbelströmen

Wenn ein elektrisch leitfähiges Werkstück, wie ein Stahlzahnrad oder ein Aluminiumblock, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet, wie sie durch Faradays Induktionsgesetz beschrieben werden.

Vom Strom zur Wärme

Das Material des Werkstücks hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Wenn die Ströme gegen diesen Widerstand drücken, erzeugen sie intensive, lokalisierte Wärme. Dieser Effekt, bekannt als Joulesche Erwärmung, ist das gleiche Prinzip, das dazu führt, dass sich jeder elektrische Draht erwärmt, aber er ist bei einem Induktionsprozess stark konzentriert.

Wesentliche Vorteile in industriellen Umgebungen

Der "von innen nach außen"-Heizmechanismus verleiht der Induktion mehrere entscheidende Vorteile, die sie zu einer überlegenen Wahl für viele anspruchsvolle Anwendungen machen.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt dort erzeugt wird, wo sie benötigt wird, erreicht das Werkstück seine Zieltemperatur extrem schnell. Dies reduziert die Zykluszeiten im Vergleich zu herkömmlichen Öfen, die ein Objekt langsam durch Wärmeleitung von außen erwärmen müssen, drastisch. Die direkte Energieübertragung macht den Prozess auch sehr energieeffizient.

Präzision und Kontrolle

Der Heizeffekt konzentriert sich nahe der Oberfläche des Teils, ein Phänomen, das als "Skin-Effekt" bekannt ist. Durch sorgfältige Steuerung der Frequenz des Wechselstroms können Ingenieure die Tiefe dieser erwärmten Schicht präzise steuern. Dies macht die Induktion ideal für Anwendungen wie die Oberflächenhärtung, bei der eine harte, verschleißfeste Oberfläche benötigt wird, während der Kern des Bauteils zäh und duktil bleibt.

Sauberkeit und Reinheit

Induktion ist ein berührungsloser Prozess. Das Teil berührt niemals eine Flamme oder ein Heizelement, wodurch eine Kontamination durch Verbrennungsprodukte oder externe Materialien ausgeschlossen wird. Diese absolute Sauberkeit ist für die Herstellung empfindlicher Produkte in der Medizin-, Luft- und Raumfahrt- sowie Halbleiterindustrie unerlässlich.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Ihre Wirksamkeit hängt von spezifischen Bedingungen und Anforderungen ab.

Materialabhängigkeit

Die primäre Einschränkung besteht darin, dass die Induktionserwärmung nur direkt bei elektrisch leitfähigen Materialien funktioniert. Metalle sind ideale Kandidaten. Materialien wie Keramik, Kunststoffe oder Glas können nicht direkt durch Induktion erwärmt werden, obwohl sie manchmal indirekt mit einem leitfähigen Suszeptor erwärmt werden können.

Spulendesign und Kosten

Die Induktionsspule ist das Herzstück des Systems, und ihre Geometrie ist entscheidend. Für maximale Effizienz muss die Spule so konstruiert sein, dass sie eng an die Form des Werkstücks angepasst ist. Dies kann einen erheblichen anfänglichen Engineering-Aufwand und Investitionen in kundenspezifische Spulen erfordern, insbesondere für komplexe Teile.

Anfängliche Kapitalinvestition

Induktionsheizsysteme, die eine Stromversorgung und kundenspezifische Spulen umfassen, können höhere anfängliche Kapitalkosten haben als einfachere, traditionelle Öfen. Dies wird jedoch oft im Laufe der Zeit durch höheren Durchsatz, geringeren Energieverbrauch und reduzierte Ausschussraten ausgeglichen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihrem spezifischen industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsleistung und Wiederholbarkeit liegt: Induktion ist aufgrund ihrer schnellen Zykluszeiten und präzisen, automatisierten Steuerung eine außergewöhnliche Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit oder Oberflächenbehandlung liegt: Die saubere, berührungslose Natur und die steuerbare Heiztiefe der Induktion sind für Anwendungen in der Luft- und Raumfahrt, Medizin und Hochleistungsmetallurgie unübertroffen.

- Wenn Ihr Hauptaugenmerk auf flexibler Erwärmung vielfältiger, geringvolumiger Teile liegt: Ein traditioneller Ofen kann kostengünstiger sein, wenn Sie häufig zwischen Teilen mit sehr unterschiedlichen Formen und Größen wechseln, wodurch die Notwendigkeit mehrerer kundenspezifischer Spulen entfällt.

Letztendlich befähigt die Induktionserwärmung Ingenieure mit einem schnellen, sauberen und hochgradig steuerbaren Werkzeug, um moderne Fertigungsherausforderungen zu lösen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Erwärmung von innen nach außen | Unübertroffene Geschwindigkeit und Energieeffizienz |

| Präzise Steuerung | Ideal für Oberflächenhärtung und empfindliche Prozesse |

| Berührungsloser Prozess | Eliminiert Kontaminationen für hochreine Anwendungen |

| Materialspezifisch | Funktioniert direkt bei elektrisch leitfähigen Metallen wie Stahl und Aluminium |

Bereit, die Kraft der Induktionserwärmung für Ihr Labor oder Ihre Produktionslinie zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Ob Sie in der Metallurgie, Halbleiterforschung oder Luft- und Raumfahrtfertigung tätig sind, unsere Induktionsheizlösungen können Ihren Prozess mit überragender Geschwindigkeit, Kontrolle und Reinheit verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung auf Ihre spezifischen industriellen Bedürfnisse zuschneiden können!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Welches Material wird für Heizelemente verwendet? Wählen Sie die richtige Legierung für Ihre Anwendung

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Was ist der Schmelzpunkt von SiC? Entdecken Sie die extreme thermische Stabilität von Siliziumkarbid

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen