Ein Integralabschreckofen, oft auch IQF oder „Sealed Quench“-Ofen genannt, ist eine Art industrieller Wärmebehandlungsofen, der die Heiz- und Abschreckphasen in einer einzigen, abgedichteten Einheit kombiniert. Dieses Design verwendet eine Schutzatmosphäre, um Teile zu erhitzen, und überführt sie dann in einen integrierten Abschreckbehälter (typischerweise mit Öl), ohne sie der Außenluft auszusetzen. Er ist das Arbeitspferd der Industrie für Oberflächenhärteprozesse wie das Aufkohlen.

Der zentrale Vorteil eines Integralabschreckofens ist seine Fähigkeit, hochkonsistente und wiederholbare metallurgische Ergebnisse zu liefern, indem er die Variable der Luftexposition zwischen Erhitzen und Abschrecken eliminiert, was Oberflächenoxidation und Entkohlung verhindert.

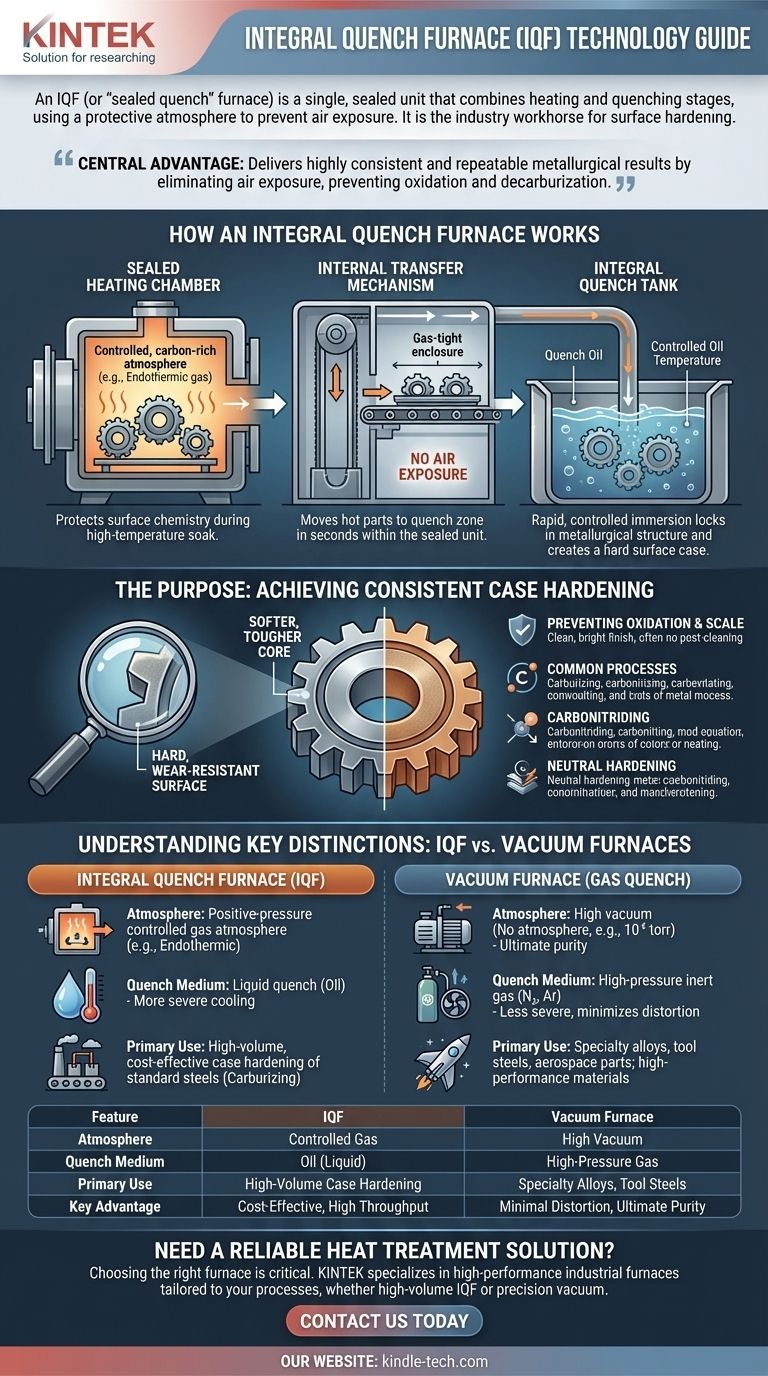

Wie ein Integralabschreckofen funktioniert

Das Design eines IQF ist entscheidend für seine Funktion. Er besteht aus einigen Kernbereichen, die innerhalb eines einzigen, gasdichten Gehäuses nacheinander arbeiten.

Die abgedichtete Heizkammer

Die Teile werden zunächst in eine Heizkammer geladen, die mit einer präzise gesteuerten, kohlenstoffreichen Atmosphäre gefüllt ist. Dies ist typischerweise ein endothermes Gas, das verhindert, dass die Stahloberfläche Kohlenstoff verliert (Entkohlung), und angereichert werden kann, um Kohlenstoff hinzuzufügen (Aufkohlen).

Diese kontrollierte Umgebung ist das entscheidende Merkmal, das die Oberflächenchemie des Teils während des Hochtemperatur-Glühens schützt.

Der interne Transfermechanismus

Sobald die Teile für die erforderliche Zeit erhitzt wurden, bewegt ein internes Automatisierungssystem – oft ein Aufzug oder ein Schubmechanismus – die gesamte Charge aus der Heizkammer.

Dieser Transfer erfolgt vollständig innerhalb des abgedichteten Ofens und bewegt die heißen Teile innerhalb von Sekunden in die Abschreckzone.

Der integrierte Abschreckbehälter

Die Teile werden sofort in einen großen Abschreckölbehälter getaucht, der sich direkt unter oder vor der Heizkammer befindet. Dieses schnelle, kontrollierte Eintauchen fixiert die gewünschte metallurgische Struktur und erzeugt eine harte Oberflächenschicht. Die Temperatur des Öls wird ebenfalls sorgfältig kontrolliert, um die Abkühlraten zu steuern und Verzug zu minimieren.

Der Zweck: Erzielung einer konsistenten Einsatzhärtung

Der IQF ist nicht nur ein Gerät; er ist ein System, das entwickelt wurde, um eine spezifische Fertigungsherausforderung zu lösen: die Schaffung einer harten, verschleißfesten Oberfläche auf einem weicheren, zäheren Kern.

Verhinderung von Oxidation und Zunder

Durch die Vermeidung des Kontakts des heißen Stahls mit Sauerstoff verhindert der IQF-Prozess die Bildung von Zunder (Eisenoxiden) auf der Oberfläche des Teils. Dies führt zu einer sauberen, glänzenden Oberfläche, die oft keine nachfolgenden Reinigungsarbeiten erfordert.

Gängige Prozesse

IQFs sind der Standard für mehrere kritische Wärmebehandlungsprozesse:

- Aufkohlen: Diffusion von Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl, um die Bildung einer harten, kohlenstoffreichen Schicht beim Abschrecken zu ermöglichen.

- Carbonitrieren: Eine modifizierte Version des Aufkohlens, bei der sowohl Kohlenstoff als auch Stickstoff in die Oberfläche diffundiert werden, was die Härte und Verschleißfestigkeit verbessert.

- Neutralhärten: Erhitzen eines mittel- oder hochkohlenstoffhaltigen Stahlteils auf seine Härtetemperatur in einer Schutzatmosphäre und anschließendes Abschrecken, ohne die Oberflächenchemie zu verändern.

Wichtige Unterscheidungen verstehen: IQF vs. Vakuumöfen

Die von Ihnen bereitgestellte Referenz beschreibt einen Vakuum-Gasabschreckofen, der einen ähnlichen Zweck erfüllt, aber nach einem anderen Prinzip arbeitet. Das Verständnis des Unterschieds ist entscheidend.

Atmosphäre vs. Vakuum

Ein IQF verwendet eine kontrollierte Gasatmosphäre mit Überdruck, um das Teil zu schützen. Ein Vakuumofen entfernt die Atmosphäre vollständig und erzeugt ein nahezu perfektes Vakuum (z.B. 10⁻⁶ Torr), um jegliche Oberflächenreaktionen zu verhindern.

Abschreckmethode

Ein traditioneller IQF verwendet eine Flüssigkeitsabschreckung, meist Öl. Ein Vakuumofen, wie in Ihrer Referenz beschrieben, verwendet eine Hochdruck-Inertgasabschreckung (z.B. Stickstoff oder Argon bei 2 bis 10 bar Druck), um die Teile abzukühlen. Gasabschrecken ist im Allgemeinen weniger aggressiv als Ölabschrecken, wodurch das Risiko von Teilverzug reduziert wird.

Anwendungen und Materialien

IQF-Öfen sind ideal für die hochvolumige, kostengünstige Einsatzhärtung von gängigen Kohlenstoff- und legierten Stählen.

Vakuumöfen werden typischerweise für Hochleistungsmaterialien wie Werkzeugstähle, Edelstähle und Luftfahrtlegierungen bevorzugt, bei denen höchste Oberflächenreinheit erforderlich ist und Verzug minimiert werden muss. Die hohen Temperaturen (bis zu 1315 °C / 2400 °F) und die Gasabschreckfähigkeiten eignen sich für diese speziellen Anwendungen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofentechnologie hängt vollständig vom Material, der Teilegeometrie und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kostengünstigen Einsatzhärtung von Standardstählen liegt: Der Integralabschreckofen ist der definitive Industriestandard für seine Zuverlässigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Speziallegierungen, Werkzeugstählen oder Teilen mit komplexen Geometrien liegt, bei denen Verzug ein großes Problem darstellt: Ein Vakuumofen mit Hochdruck-Gasabschreckung ist die überlegene technische Lösung.

- Wenn Ihr Hauptaugenmerk auf einfachem Härten ohne Anforderungen an die Oberflächenchemie und mit Toleranz für die Nachbearbeitung liegt: Eine grundlegendere Konfiguration, wie ein Kammerofen mit einem separaten, offenen Abschreckbehälter, kann ausreichen.

Letztendlich geht es bei der Auswahl der richtigen thermischen Verarbeitungsanlage darum, die Fähigkeiten des Werkzeugs präzise auf Ihre metallurgischen und fertigungstechnischen Ziele abzustimmen.

Zusammenfassungstabelle:

| Merkmal | Integralabschreckofen (IQF) | Vakuumofen (Gasabschreckung) |

|---|---|---|

| Atmosphäre | Kontrolliertes Gas (endotherm) | Hochvakuum (keine Atmosphäre) |

| Abschreckmedium | Öl (flüssig) | Hochdruck-Inertgas (z.B. N₂) |

| Hauptanwendung | Hochvolumige Einsatzhärtung (Aufkohlen) | Speziallegierungen, Werkzeugstähle |

| Hauptvorteil | Kostengünstig, hoher Durchsatz | Minimale Verformung, höchste Reinheit |

Benötigen Sie eine zuverlässige Wärmebehandlungslösung für Ihr Labor oder Ihre Produktionslinie?

Die Wahl des richtigen Ofens ist entscheidend für das Erreichen Ihrer metallurgischen Ziele. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Industrieöfen, die auf Ihre spezifischen Prozesse zugeschnitten sind.

Egal, ob Sie sich mit hochvolumiger Einsatzhärtung mit einem IQF befassen oder die Präzision eines Vakuumofens für Speziallegierungen benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl des idealen Systems für konsistente, wiederholbare Ergebnisse.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Anwendung zu besprechen, und lassen Sie KINTEK Ihr Labor für den Erfolg ausstatten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Wie wandelt man Biomasse in Energie um? Ein Leitfaden zu thermochemischen und biochemischen Methoden

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses