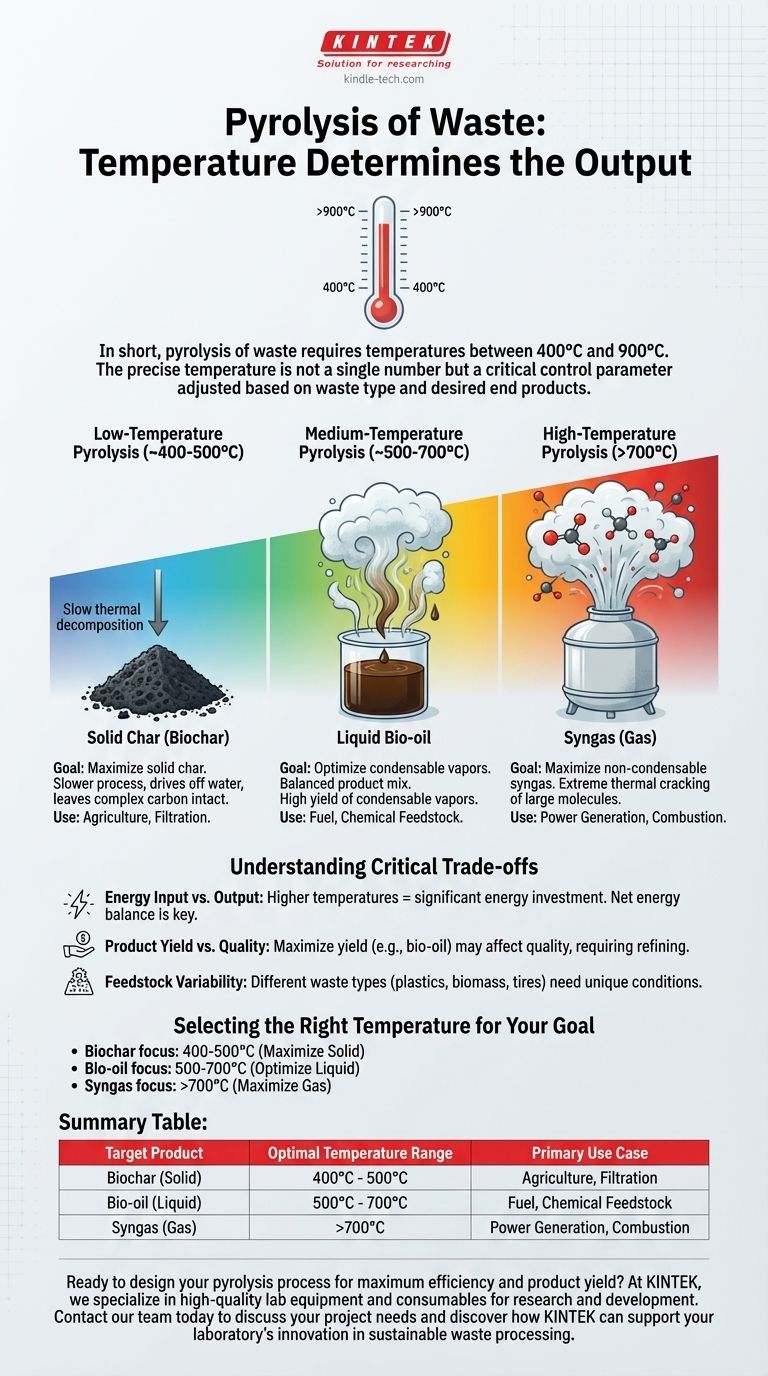

Kurz gesagt, die Pyrolyse von Abfällen erfordert Temperaturen zwischen 400°C und 900°C. Die genaue Temperatur ist keine einzelne Zahl, sondern ein kritischer Steuerparameter, den Sie je nach der Art des zu verarbeitenden Abfalls und, was am wichtigsten ist, den gewünschten Endprodukten anpassen müssen.

Die zentrale Herausforderung besteht nicht darin, eine „korrekte“ Temperatur zu finden, sondern zu verstehen, dass die Temperatur das Ergebnis des Pyrolyseprozesses direkt bestimmt. Niedrigere Temperaturen begünstigen feste Kohle, während höhere Temperaturen die Produktion von Flüssigkeiten und Gasen begünstigen.

Wie die Temperatur die Pyrolyseergebnisse bestimmt

Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Die von Ihnen angewendete Temperatur steuert direkt die Geschwindigkeit und das Ausmaß der chemischen Reaktionen, die das Abfallmaterial zersetzen.

Niedertemperatur-Pyrolyse (~400-500°C)

Am unteren Ende des Spektrums ist der Prozess oft langsamer. Die Wärme ist ausreichend, um Wasser und flüchtige Verbindungen auszutreiben, lässt aber mehr der komplexen Kohlenstoffstrukturen intakt.

Dieser Ansatz wird bewusst eingesetzt, um die Produktion von fester Kohle, auch bekannt als Biokohle, zu maximieren.

Mitteltemperatur-Pyrolyse (~500-700°C)

Dieser Bereich wird oft als der ausgewogenste für die Herstellung einer Produktmischung angesehen und ist am häufigsten für die Umwandlung von Abfall in Energie.

Die höhere thermische Energie zersetzt das Ausgangsmaterial vollständiger und erzeugt eine hohe Ausbeute an kondensierbaren Dämpfen, die beim Abkühlen flüssiges Bio-Öl bilden.

Hochtemperatur-Pyrolyse (>700°C)

Das Erhöhen der Temperatur über 700°C treibt das thermische Cracken auf die Spitze. Große organische Moleküle werden in die einfachsten, kleinsten Gasmoleküle zerlegt.

Diese Methode wird verwendet, um die Ausbeute an nicht kondensierbarem Synthesegas (Syngas) zu maximieren, einer Mischung hauptsächlich aus Wasserstoff und Kohlenmonoxid, die als Brennstoff verwendet werden kann.

Die kritischen Kompromisse verstehen

Die Wahl einer Temperatur ist eine Übung im Ausgleich konkurrierender Faktoren. Was für ein Ziel optimal ist, ist oft für ein anderes suboptimal.

Energieeinsatz vs. Energieausbeute

Das Erreichen und Aufrechterhalten höherer Temperaturen erfordert einen erheblichen Energieaufwand. Eine wichtige Überlegung für jeden Betrieb ist die Nettoenergiebilanz – sicherzustellen, dass der Energiewert der Produkte größer ist als die durch den Prozess verbrauchte Energie.

Produktausbeute vs. Qualität

Während eine bestimmte Temperatur die Ausbeute eines Produkts (z.B. Bio-Öl) maximieren kann, kann sie auch dessen Qualität beeinflussen. Höhere Temperaturen können manchmal zu komplexeren und weniger stabilen Verbindungen in der flüssigen Fraktion führen, was eine intensivere Aufbereitung oder Raffination erfordert.

Variabilität des Ausgangsmaterials

Verschiedene Arten von Abfällen zersetzen sich bei unterschiedlichen Temperaturen. Kunststoffe, Biomasse und Reifen haben alle einzigartige chemische Zusammensetzungen, die ihre idealen Verarbeitungsbedingungen bestimmen. Eine einzige, feste Temperatur ist selten effizient für einen gemischten Abfallstrom.

Die richtige Temperatur für Ihr Ziel auswählen

Um die richtige Temperatur zu bestimmen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von fester Biokohle für die Landwirtschaft oder Filtration liegt: Arbeiten Sie im unteren Bereich von 400-500°C, um die feste Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bio-Öl zur Verwendung als Brennstoff oder chemischer Rohstoff liegt: Zielen Sie auf den mittleren Temperaturbereich von 500-700°C ab, um die Ausbeute an kondensierbaren Dämpfen zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für die direkte Verbrennung oder Stromerzeugung liegt: Verwenden Sie einen hohen Temperaturbereich über 700°C, um eine maximale Umwandlung des Ausgangsmaterials in Gas zu gewährleisten.

Letztendlich ist die Temperatur der mächtigste Hebel, den Sie haben, um den Output Ihres Waste-to-Value-Prozesses zu steuern.

Zusammenfassungstabelle:

| Zielprodukt | Optimaler Temperaturbereich | Primärer Anwendungsfall |

|---|---|---|

| Biokohle (fest) | 400°C - 500°C | Landwirtschaft, Filtration |

| Bio-Öl (flüssig) | 500°C - 700°C | Brennstoff, chemischer Rohstoff |

| Synthesegas (Gas) | >700°C | Stromerzeugung, Verbrennung |

Bereit, Ihren Pyrolyseprozess für maximale Effizienz und Produktausbeute zu gestalten?

Die hier besprochene präzise Temperaturregelung ist entscheidend für den Erfolg. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung in der Abfallverwertung und Pyrolyse. Ob Sie die Biokohleproduktion optimieren oder die Synthesegaserzeugung skalieren, unsere Reaktoren, Temperaturregler und Analysegeräte sind auf Genauigkeit und Zuverlässigkeit ausgelegt.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um Ihre spezifischen Ziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEK die Innovation Ihres Labors in der nachhaltigen Abfallverarbeitung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität