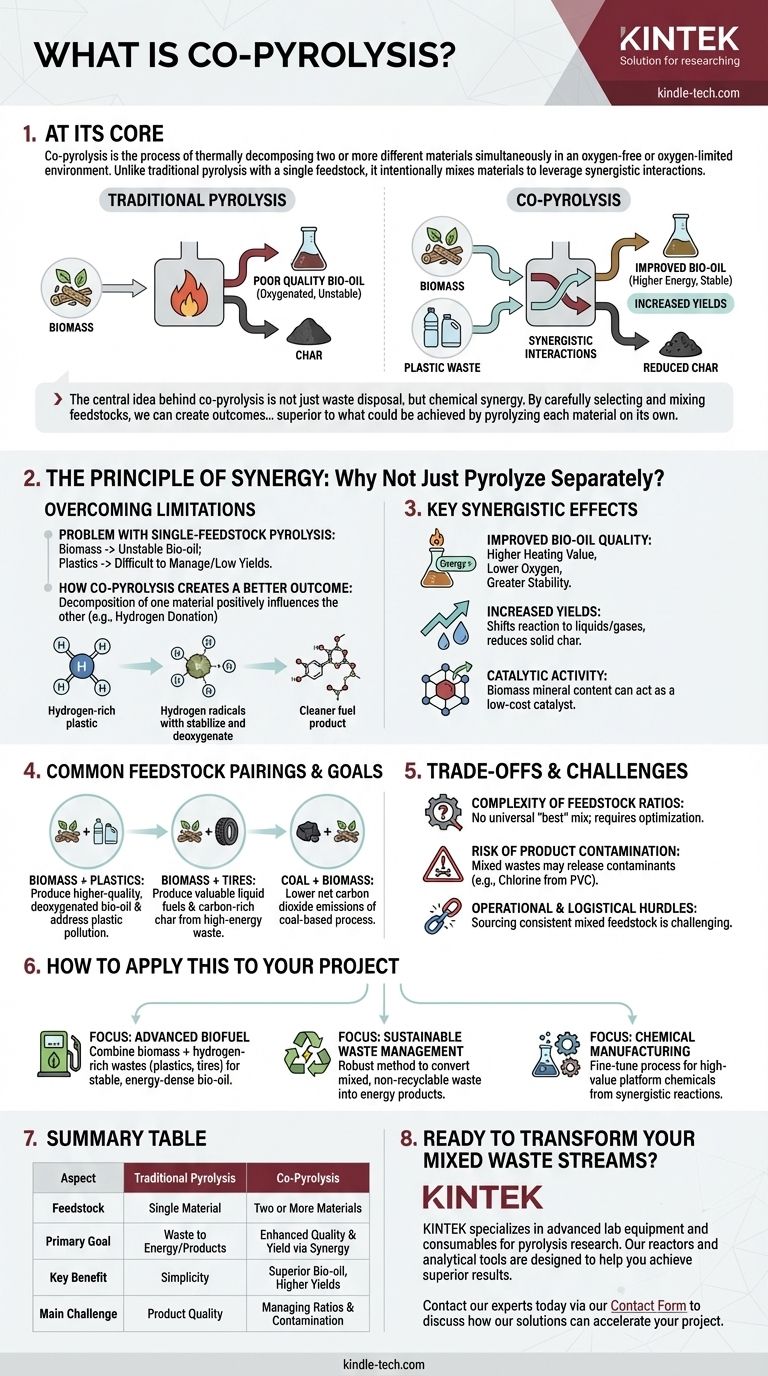

Im Kern ist die Co-Pyrolyse der Prozess der gleichzeitigen thermischen Zersetzung von zwei oder mehr verschiedenen Materialien in einer sauerstofffreien oder sauerstoffarmen Umgebung. Im Gegensatz zur traditionellen Pyrolyse, die einen einzelnen Ausgangsstoff verwendet, mischt die Co-Pyrolyse absichtlich unterschiedliche Materialien – wie Biomasse mit Kunststoffabfällen –, um synergistische Wechselwirkungen zu nutzen, die den Prozess und seine Endprodukte verbessern.

Die zentrale Idee hinter der Co-Pyrolyse ist nicht nur die Abfallentsorgung, sondern die chemische Synergie. Durch sorgfältige Auswahl und Mischung der Ausgangsstoffe können wir Ergebnisse erzielen – wie hochwertigere Kraftstoffe oder wertvollere Chemikalien –, die den Ergebnissen überlegen sind, die durch die Pyrolyse jedes Materials allein erzielt werden könnten.

Das Prinzip der Synergie: Warum nicht einfach getrennt pyrolisieren?

Die Entscheidung, Ausgangsstoffe zu mischen, ist eine bewusste technische Wahl, die darauf abzielt, die Einschränkungen zu überwinden, die mit der Verwendung eines einzelnen Materialtyps verbunden sind.

Das Problem der Pyrolyse mit einem einzigen Ausgangsstoff

Die Pyrolyse eines einzelnen Materials wie Biomasse liefert oft ein flüssiges Produkt (Bio-Öl), das stark sauerstoffhaltig, sauer und instabil ist. Dies macht es ohne eine erhebliche und kostspielige Aufbereitung zu einem minderwertigen Kraftstoff.

Umgekehrt kann die Pyrolyse von Kunststoffen ein energiereiches Öl erzeugen, aber der Prozess kann schwierig zu handhaben sein, und einige Kunststoffe (wie PET) liefern sehr wenig flüssigen Kraftstoff.

Wie Co-Pyrolyse ein besseres Ergebnis erzielt

Die Co-Pyrolyse zielt darauf ab, ein Ganzes zu schaffen, das größer ist als die Summe seiner Teile. Die Zersetzung eines Materials erzeugt reaktive chemische Spezies, die die Zersetzung des anderen positiv beeinflussen.

Ein primäres Beispiel ist der Wasserstoffdonationsmechanismus. Wasserstoffreiche Materialien wie Kunststoffe zerfallen und setzen Wasserstoffradikale frei, die dann die Fragmente aus wasserstoffarmen Materialien wie Biomasse stabilisieren und deoxygenieren.

Wichtige synergistische Effekte

Diese Interaktion führt zu mehreren messbaren Vorteilen:

- Verbesserte Bio-Öl-Qualität: Die resultierende Flüssigkeit hat einen höheren Heizwert, einen geringeren Sauerstoffgehalt und eine größere Stabilität, was sie zu einem besser geeigneten Vorläufer für Transportkraftstoffe macht.

- Erhöhte Ausbeuten: Synergie kann Reaktionspfade verschieben, um die Produktion von Flüssigkeiten oder spezifischen Gasen zu begünstigen, während die Bildung von weniger wünschenswerter fester Kohle reduziert wird.

- Katalytische Aktivität: Der inhärente Mineral- oder Aschegehalt in einigen Biomassearten kann als kostengünstiger Katalysator wirken und den Abbau von Kunststoffen bei niedrigeren Temperaturen fördern.

Gängige Ausgangsstoffpaarungen und ihre Ziele

Die Wahl der Ausgangsstoffkombination wird durch ein spezifisches technisches oder wirtschaftliches Ziel bestimmt, meist im Zusammenhang mit der Abfallverwertung oder der Kraftstoffverbesserung.

Biomasse und Kunststoffe

Dies ist die am häufigsten untersuchte Kombination. Agrarreststoffe, Holzabfälle oder forstwirtschaftliche Nebenprodukte werden mit Kunststoffabfällen (z. B. Polyethylen, Polypropylen) gemischt. Das Hauptziel ist die Herstellung eines hochwertigeren, deoxygenierten Bio-Öls für Biokraftstoffanwendungen bei gleichzeitiger Bekämpfung der Plastikverschmutzung.

Biomasse und Reifen

Altreifen sind ein erheblicher Abfallstrom mit hohem Energiegehalt. Ihre Co-Pyrolyse mit Biomasse kann wertvolle flüssige Kraftstoffe und eine feste kohlenstoffreiche Kohle erzeugen, die in der Fertigung und als Adsorptionsmittel Anwendung findet.

Kohle und Biomasse

In einigen industriellen Kontexten wird Biomasse mit Kohle co-pyrolysiert oder co-vergast. Das Ziel ist hier oft umweltbezogen, indem die kohlenstoffneutrale Biomasse verwendet wird, um die Netto-Kohlendioxidemissionen des kohlebasierten Prozesses zu senken.

Abwägungen und Herausforderungen verstehen

Obwohl leistungsstark, ist die Co-Pyrolyse keine einfache Lösung und bringt ihre eigenen Komplexitäten mit sich, die bewältigt werden müssen.

Die Komplexität der Ausgangsstoffverhältnisse

Es gibt keine universell "beste" Mischung. Das optimale Verhältnis der Ausgangsstoffe ist sehr spezifisch für die verwendeten Materialien und das gewünschte Produkt. Das Finden dieses Optimums erfordert erhebliche empirische Tests und Charakterisierungen. Ein falsches Verhältnis kann synergistische Effekte zunichtemachen oder den Prozess sogar behindern.

Das Risiko der Produktkontamination

Die Verwendung gemischter, realer Abfallströme birgt das Risiko von Verunreinigungen. Zum Beispiel kann die Co-Verarbeitung von Kunststoffen wie PVC (Polyvinylchlorid) Chlor freisetzen, das im Reaktor korrosive Salzsäure bildet und die Endprodukte kontaminiert. Dies erfordert robustere und teurere nachgeschaltete Reinigungssysteme.

Betriebliche und logistische Hürden

Die Beschaffung einer konsistenten und zuverlässigen Versorgung mit gemischten Ausgangsstoffen kann eine große logistische Herausforderung darstellen. Die Variabilität im Siedlungsabfall beispielsweise bedeutet, dass der Prozess robust genug sein muss, um Schwankungen in seinem Eingangsstrom zu bewältigen, was die Produktkonsistenz beeinträchtigen kann.

So wenden Sie dies auf Ihr Projekt an

Ihre Strategie für die Anwendung der Co-Pyrolyse sollte direkt auf Ihr Endziel abgestimmt sein, da der Prozess für verschiedene Ergebnisse optimiert werden kann.

- Wenn Ihr Hauptaugenmerk auf der Produktion fortschrittlicher Biokraftstoffe liegt: Nutzen Sie die Co-Pyrolyse, um Biomasse mit wasserstoffreichen Abfällen wie Kunststoffen oder Reifen zu kombinieren, um ein stabileres und energiedichteres Bio-Öl zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf nachhaltigem Abfallmanagement liegt: Nutzen Sie die Co-Pyrolyse als robuste Methode, um gemischte, nicht recycelbare Abfallströme in Energieprodukte umzuwandeln und so die Deponiebelastung zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der chemischen Produktion liegt: Stimmen Sie Prozesstemperatur, Heizrate und Ausgangsstoffmischung fein ab, um die Produktion hochwertiger Plattformchemikalien aus den synergistischen Reaktionen selektiv zu begünstigen.

Letztendlich verwandelt die Co-Pyrolyse die Herausforderung gemischter Abfälle in eine Chance zur Wertschöpfung.

Zusammenfassungstabelle:

| Aspekt | Traditionelle Pyrolyse | Co-Pyrolyse |

|---|---|---|

| Ausgangsstoff | Einzelnes Material | Zwei oder mehr Materialien (z. B. Biomasse + Kunststoff) |

| Primäres Ziel | Abfall zu Energie/Produkten | Verbesserte Produktqualität & Ausbeute durch Synergie |

| Hauptvorteil | Einfachheit | Überlegenes Bio-Öl, höhere Ausbeuten, Abfallverwertung |

| Haupt-Herausforderung | Produktqualität (z. B. instabiles Bio-Öl) | Verwaltung von Ausgangsstoffverhältnissen & potenzieller Kontamination |

Bereit, Ihre gemischten Abfallströme in hochwertige Produkte umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Ob Sie fortschrittliche Biokraftstoffe entwickeln, nachhaltiges Abfallmanagement optimieren oder hochwertige Chemikalien produzieren, unsere Reaktoren und Analysewerkzeuge sind darauf ausgelegt, Ihnen zu überlegenen Ergebnissen durch Prozesse wie die Co-Pyrolyse zu verhelfen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihr Projekt beschleunigen und das volle Potenzial der synergistischen thermischen Umwandlung erschließen können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist das Prinzip des Graphitrohrofens? Erreichen extremer Temperaturen durch direkte Widerstandsheizung

- Warum wird ein Hochvakuum-Graphitstab-Heizofen für das Sintern von HAp verwendet? Reine, hochbindende Beschichtungen erzielen

- Was macht ein Graphitofen? Extreme Hitze und ultra-sensitive Analyse erreichen

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Was ist die Graphitofenmethode? Erreichen Sie ultrahohe Temperaturen mit Reinheit & Geschwindigkeit