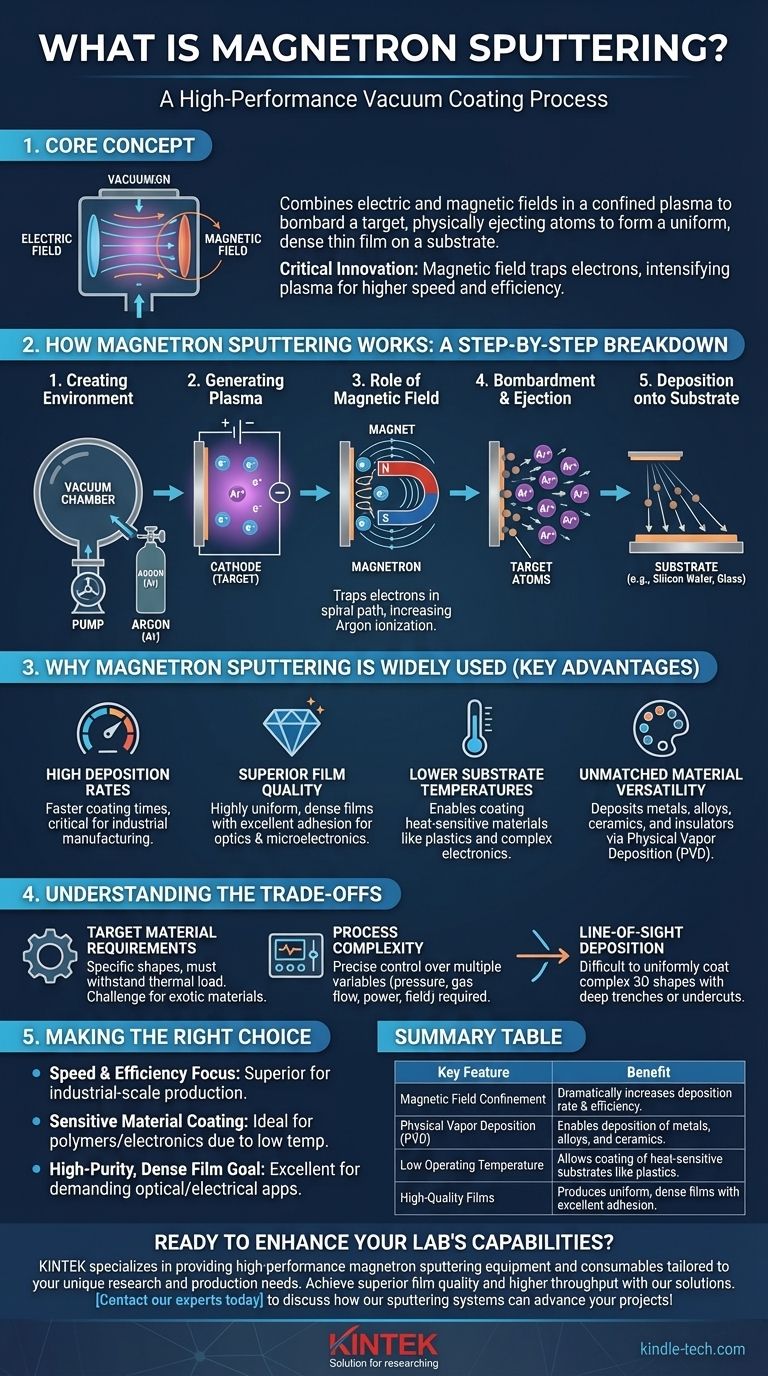

Im Wesentlichen ist das Magnetronsputtern ein Hochleistungs-Vakuum-Beschichtungsverfahren. Es nutzt eine leistungsstarke Kombination aus elektrischem und magnetischem Feld, um ein eingeschlossenes Plasma zu erzeugen. Dieses Plasma beschießt ein Quellmaterial, bekannt als Target, mit Ionen, wodurch Atome physisch herausgelöst und als außergewöhnlich gleichmäßige und dichte Dünnschicht auf ein Substrat abgeschieden werden.

Die entscheidende Innovation des Magnetronsputterns ist die Verwendung eines Magnetfeldes, um Elektronen nahe dem Targetmaterial einzufangen. Dies intensiviert das Plasma und steigert die Effizienz und Geschwindigkeit des Abscheidungsprozesses im Vergleich zu älteren Sputterverfahren dramatisch.

Wie Magnetronsputtern funktioniert: Eine schrittweise Aufschlüsselung

Um zu verstehen, warum diese Technik so effektiv ist, stellt man sich den Prozess am besten in einzelnen Phasen vor. Der gesamte Vorgang findet in einer versiegelten Vakuumkammer mit niedrigem Druck statt.

Schaffung der Umgebung

Zuerst wird die Kammer evakuiert, um Verunreinigungen zu entfernen. Anschließend wird sie mit einer geringen, kontrollierten Menge eines Inertgases, meist Argon (Ar), wieder befüllt.

Erzeugung des Plasmas

Auf das Targetmaterial, das als Kathode dient, wird eine hohe negative Spannung angelegt. Dieses starke elektrische Feld bewirkt, dass das Argon-Gas in ein leuchtendes Plasma zerfällt, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Die Rolle des Magnetfeldes

Dies ist der „Magnetron“-Teil des Namens. Hinter dem Target wird ein Permanentmagnet oder Elektromagnet platziert. Dadurch entsteht ein Magnetfeld, das senkrecht zum elektrischen Feld auf der Oberfläche des Targets steht.

Dieses Magnetfeld fängt die viel leichteren Elektronen ein und zwingt sie in eine spiralförmige Bahn nahe dem Target. Dies erhöht die Wahrscheinlichkeit drastisch, dass ein Elektron mit einem neutralen Argonatom kollidiert und dieses ionisiert, wodurch mehr Ar+-Ionen entstehen.

Beschuss und Ausstoß

Die dichte Wolke positiv geladener Ar+-Ionen wird durch das elektrische Feld aggressiv in Richtung des negativ geladenen Targets beschleunigt. Diese Ionen treffen mit hoher Energie auf das Target und schlagen dabei Atome des Targetmaterials physisch heraus oder „sputtern“ sie ab.

Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome wandern durch die Vakuumkammer und lagern sich auf dem Substrat (wie einem Siliziumwafer oder einem Stück Glas) ab, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Warum Magnetronsputtern weit verbreitet ist

Der einzigartige Mechanismus des Magnetronsputterns bietet mehrere wesentliche Vorteile, die es zu einem Eckpfeiler industrieller und Forschungsanwendungen gemacht haben.

Hohe Abscheidungsraten

Durch die Erzeugung eines viel dichteren Plasmas genau dort, wo es benötigt wird, erhöht das Magnetfeld die Sputterrate dramatisch. Dies führt zu schnelleren Beschichtungszeiten, was für die Fertigung von entscheidender Bedeutung ist.

Überlegene Filmqualität

Das Verfahren erzeugt Filme, die hochgradig gleichmäßig, dicht und mit ausgezeichneter Haftung auf dem Substrat sind. Diese Qualität ist für Hochleistungsanwendungen in der Optik und Mikroelektronik unerlässlich.

Niedrigere Substrattemperaturen

Im Vergleich zu einigen anderen Abscheidungstechniken wie der thermischen Verdampfung kann das Magnetronsputtern bei viel niedrigeren Temperaturen arbeiten. Dies ermöglicht die Beschichtung hitzeempfindlicher Materialien, einschließlich Kunststoffen und komplexer Elektronik.

Unübertroffene Materialvielfalt

Die Technik ist eine Form der Physical Vapor Deposition (PVD), was bedeutet, dass sie auf einem physikalischen Ausstoßmechanismus und nicht auf einem chemischen oder thermischen beruht. Dadurch können verschiedenste Materialien abgeschieden werden, darunter Metalle, Legierungen, Keramiken und sogar einige Isoliermaterialien.

Die Kompromisse verstehen

Obwohl die Technik leistungsstark ist, ist sie nicht ohne spezifische Anforderungen und Einschränkungen. Eine objektive Bewertung erfordert das Verständnis dieser Punkte.

Anforderungen an das Targetmaterial

Das Quellmaterial muss in einer bestimmten Targetform hergestellt werden, die in die Anlage eingebaut werden kann und der thermischen Belastung durch den Ionenbeschuss standhält. Dies kann bei exotischeren oder spröderen Materialien manchmal eine Fertigungsherausforderung darstellen.

Prozesskomplexität

Das Erreichen einer bestimmten Filmdicke, Zusammensetzung und Kristallstruktur ist nicht trivial. Es erfordert eine präzise Kontrolle über mehrere Variablen, einschließlich Kammerdruck, Gasfluss, Targetleistung und Magnetfeldgeometrie.

Sichtlinienabscheidung

Wie die meisten PVD-Verfahren ist das Sputtern eine „Sichtlinien“-Technik. Gesputterte Atome bewegen sich in relativ geraden Linien, was es schwierig machen kann, komplexe, dreidimensionale Formen mit tiefen Gräben oder Hinterschneidungen gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis ab. Das Magnetronsputtern zeichnet sich in bestimmten Szenarien aus.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Aufgrund seiner hohen Abscheidungsraten ist das Magnetronsputtern eine überlegene Wahl für die industrielle Massenproduktion.

- Wenn Sie empfindliche Materialien beschichten: Die niedrige Abscheidungstemperatur macht es ideal für Substrate wie Polymere oder komplexe Elektronik, die keiner hohen Hitze standhalten.

- Wenn Ihr Ziel ein hochreiner, dichter Film ist: Die PVD-Natur des Prozesses gewährleistet eine ausgezeichnete Filmqualität für anspruchsvolle optische oder elektrische Anwendungen.

Letztendlich ist das Verständnis der Rolle des Magnetfeldes der Schlüssel, um zu erfassen, warum das Magnetronsputtern zu einer grundlegenden Technologie für die moderne Dünnschichttechnik geworden ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Einschluss durch Magnetfeld | Steigert die Abscheidungsrate und Effizienz dramatisch |

| Physical Vapor Deposition (PVD) | Ermöglicht die Abscheidung von Metallen, Legierungen und Keramiken |

| Niedrige Betriebstemperatur | Ermöglicht die Beschichtung hitzeempfindlicher Substrate wie Kunststoffe |

| Hochwertige Filme | Erzeugt gleichmäßige, dichte Filme mit ausgezeichneter Haftung |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Magnetronsputteranlagen und Verbrauchsmaterialien, die auf die einzigartigen Forschungs- und Produktionsanforderungen Ihres Labors zugeschnitten sind. Unsere Lösungen helfen Ihnen, eine überlegene Filmqualität, einen höheren Durchsatz und die Fähigkeit zur Verarbeitung empfindlicher Materialien zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihre Projekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen