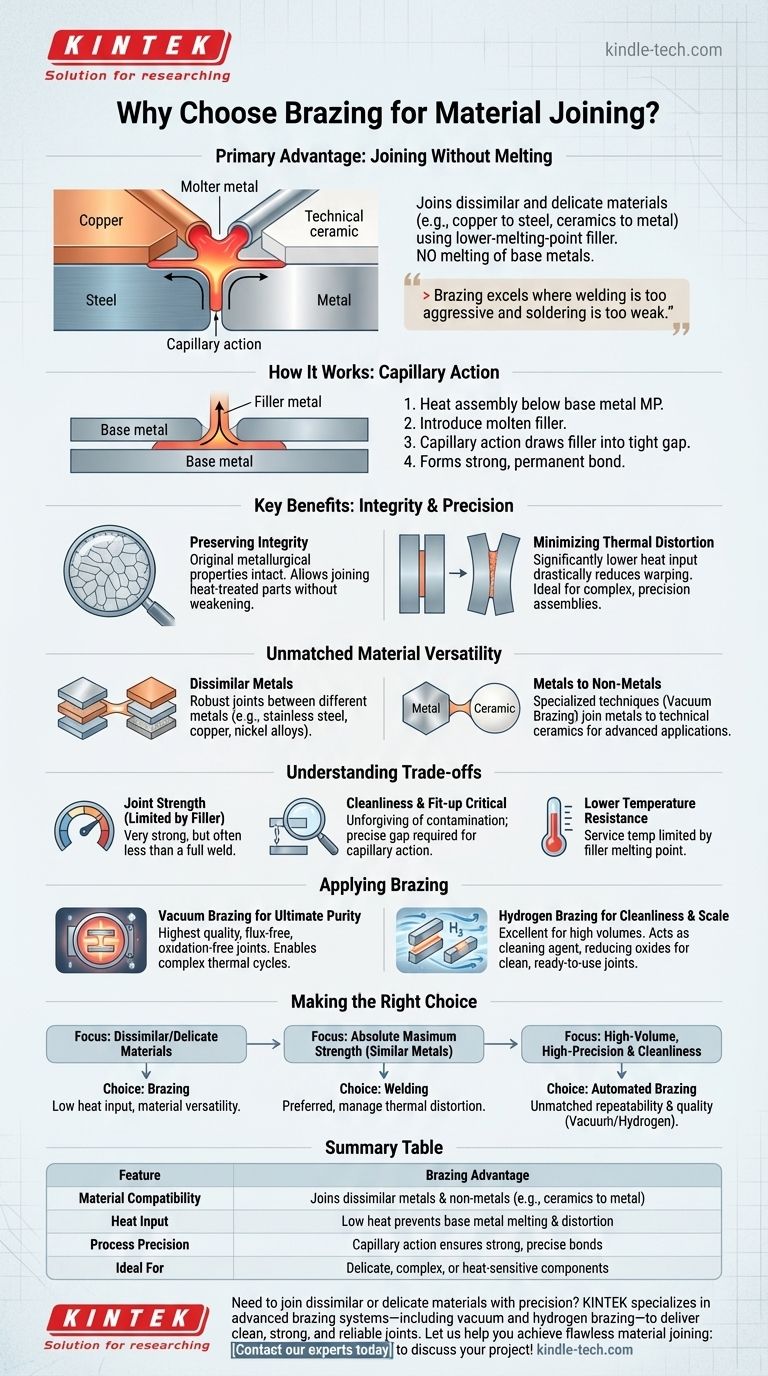

Ein Hauptvorteil des Hartlötens ist seine einzigartige Fähigkeit, unterschiedliche Materialien – wie Kupfer mit Stahl oder sogar Keramik mit Metall – zu verbinden, ohne die Grundmaterialien zu schmelzen. Dies wird erreicht, indem die Komponenten erhitzt und ein Zusatzmetall eingebracht wird, das bei einer niedrigeren Temperatur schmilzt und dann durch Kapillarwirkung in die eng anliegende Fuge gezogen wird, um eine starke, dauerhafte Verbindung zu bilden.

Hartlöten zeichnet sich in Anwendungen aus, bei denen Schweißen zu aggressiv und Weichlöten zu schwach ist. Seine Kernstärke liegt im präzisen und minimal verformungsfreien Verbinden empfindlicher, komplexer oder unterschiedlicher Materialien, was durch die Verwendung eines Zusatzmetalls erreicht wird, das die Teile verbindet, ohne sie zu schmelzen.

Das Kernprinzip: Verbinden ohne Schmelzen

Hartlöten unterscheidet sich grundlegend vom Schweißen. Anstatt die Ausgangsmaterialien miteinander zu verschmelzen, wirkt es eher wie ein metallurgischer „Klebstoff“, der eine starke Verbindung herstellt und gleichzeitig die Integrität der zu verbindenden Komponenten bewahrt.

Wie Hartlöten funktioniert

Der Prozess basiert auf dem Prinzip der Kapillarwirkung. Ein kleiner, präziser Spalt wird zwischen den beiden Teilen konstruiert. Wenn die Baugruppe auf den Schmelzpunkt des Zusatzmetalls (aber unter den der Grundmetalle) erhitzt wird, wird das geschmolzene Zusatzmetall automatisch in diesen Spalt gezogen und füllt ihn vollständig aus.

Erhaltung der Materialintegrität

Da die Grundmetalle niemals geschmolzen werden, bleiben ihre ursprünglichen metallurgischen Eigenschaften intakt. Dies ermöglicht das Fügen von wärmebehandelten oder kaltverfestigten Komponenten, ohne sie zu schwächen, und ermöglicht es Ingenieuren, Teile mit sehr engen Maßtoleranzen zu konstruieren.

Minimierung thermischer Verformung

Im Vergleich zum Schweißen verwendet das Hartlöten deutlich niedrigere Gesamttemperaturen. Diese geringere Wärmeeinbringung reduziert das Risiko von thermischer Verformung und Verzug drastisch, was es zur idealen Wahl für komplexe, empfindliche oder hochpräzise Baugruppen macht, bei denen die Beibehaltung der Endform entscheidend ist.

Unübertroffene Materialvielfalt

Die Tatsache, dass die Grundmetalle nicht geschmolzen werden, eröffnet eine Reihe von Gestaltungsmöglichkeiten, die mit anderen Methoden schwierig oder unmöglich zu erreichen sind.

Verbinden ungleicher Metalle

Das Schweißen ungleicher Metalle ist oft eine komplexe metallurgische Herausforderung, da sie kompatibel sein müssen, um eine feste Schmelzverbindung zu bilden. Hartlöten umgeht dieses Problem vollständig und ermöglicht robuste Verbindungen zwischen Materialien wie Edelstahl, Kupfer, Nickellegierungen und mehr.

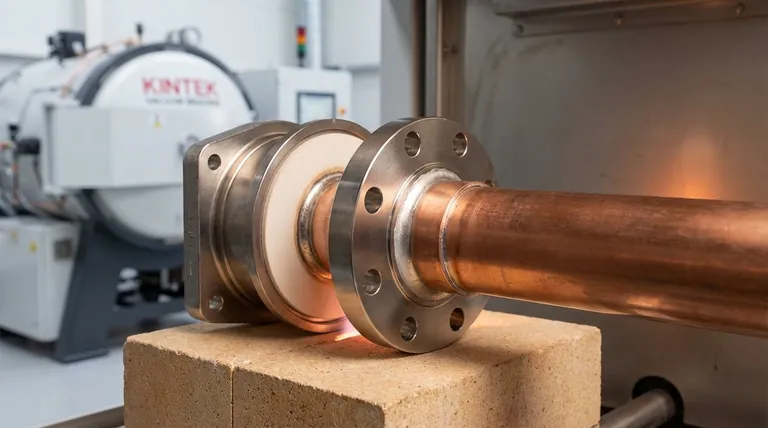

Verbinden von Metallen mit Nichtmetallen

Spezielle Löttechniken, insbesondere das Vakuumlöten, ermöglichen das Verbinden von Metallen mit nichtmetallischen Materialien wie technischen Keramiken. Diese Fähigkeit ist unerlässlich für die Herstellung fortschrittlicher Komponenten, die in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie eingesetzt werden.

Die Kompromisse verstehen

Kein Verfahren ist für jede Situation perfekt. Um eine fundierte Entscheidung treffen zu können, müssen Sie die Einschränkungen des Hartlötens verstehen.

Die Festigkeit der Verbindung ist durch den Füllstoff begrenzt

Die Festigkeit einer gelöteten Verbindung wird durch das verwendete Zusatzmetall und die Integrität der Verbindung bestimmt. Obwohl sehr stark, erreicht sie typischerweise nicht die ultimative Festigkeit einer korrekt ausgeführten Schweißnaht, die die Grundmetalle selbst verschmolzen hat.

Sauberkeit und Passgenauigkeit sind entscheidend

Hartlöten ist unversöhnlich bei Verunreinigungen. Die Oberflächen der Grundmetalle müssen außergewöhnlich sauber sein, damit das Zusatzmetall die Oberflächen benetzt und die Kapillarwirkung funktioniert. Ebenso muss der Spalt zwischen den Teilen präzise kontrolliert werden – zu breit und die Kapillarwirkung versagt, zu eng und der Füllstoff kann nicht einfließen.

Geringere Temperaturbeständigkeit als eine Schweißnaht

Die Einsatztemperatur eines gelöteten Bauteils ist durch den Schmelzpunkt der Fülllegierung begrenzt. Bei Hochtemperaturanwendungen bietet eine Schweißverbindung fast immer eine überlegene Leistung.

Hartlöten in Ihrem Projekt anwenden

Die spezifische Lötmethode – vom einfachen Brennerlöten bis hin zu fortschrittlichen, automatisierten Prozessen – kann ausgewählt werden, um die Projektziele hinsichtlich Qualität, Reinheit und Volumen zu erfüllen.

Vakuumlöten für höchste Reinheit

Für missionskritische Anwendungen bietet das Vakuumlöten die höchste Qualität. Durch die Durchführung des Prozesses im Vakuum entstehen außergewöhnlich saubere, flussmittelfreie Verbindungen ohne Oxidation. Diese Methode ermöglicht auch komplexe thermische Zyklen, die das Härten oder Glühen des Teils im selben Prozess ermöglichen, was erhebliche Zeit und Kosten spart.

Wasserstofflöten für Sauberkeit und Skalierbarkeit

Wenn saubere, ästhetisch ansprechende Teile in großen Mengen benötigt werden, ist das Wasserstofflöten eine ausgezeichnete Wahl. Die Wasserstoffatmosphäre wirkt als Reinigungsmittel, reduziert Oberflächenoxide und gewährleistet eine starke, reine Verbindung, die mit minimaler Nachbearbeitung einsatzbereit ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Materialien oder empfindlicher Komponenten liegt: Hartlöten ist aufgrund seiner geringen Wärmeeinbringung und Materialvielfalt die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut maximalen Verbindungsfestigkeit für ähnliche Metalle liegt: Schweißen ist im Allgemeinen die bevorzugte Methode, vorausgesetzt, Sie können die daraus resultierende thermische Verformung bewältigen.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, hochpräzisen Montage mit außergewöhnlicher Sauberkeit liegt: Automatisierte Prozesse wie Vakuum- oder Wasserstofflöten bieten unübertroffene Wiederholbarkeit und Qualität.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, das Fügeverfahren auszuwählen, das Ihren spezifischen technischen Anforderungen am besten entspricht.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Hartlötens |

|---|---|

| Materialkompatibilität | Verbindet ungleiche Metalle & Nichtmetalle (z.B. Keramik mit Metall) |

| Wärmeeinbringung | Geringe Wärme verhindert Schmelzen & Verformung des Grundmetalls |

| Prozesspräzision | Kapillarwirkung gewährleistet starke, präzise Verbindungen |

| Ideal für | Empfindliche, komplexe oder wärmeempfindliche Komponenten |

Müssen Sie unterschiedliche oder empfindliche Materialien präzise verbinden?

Hartlöten bietet eine überlegene Lösung für komplexe Baugruppen, bei denen Schweißen zu aggressiv und Weichlöten zu schwach ist. Bei KINTEK sind wir auf fortschrittliche Lötsysteme – einschließlich Vakuum- und Wasserstofflöten – spezialisiert, um saubere, starke und zuverlässige Verbindungen für Ihre Labor- und Industrieausrüstung zu liefern.

Lassen Sie uns Ihnen helfen, eine makellose Materialverbindung zu erzielen:

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die ideale Lötlösung für Ihre Bedürfnisse zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen