Kurz gesagt, sowohl Verdampfung als auch Sputtern sind physikalische Gasphasenabscheidungsverfahren (PVD), die zur Herstellung von Dünnschichten im Vakuum eingesetzt werden. Der grundlegende Unterschied liegt darin, wie sie das feste Ausgangsmaterial in einen Dampf umwandeln. Die Verdampfung nutzt Wärme, um das Material abzukochen, während das Sputtern hochenergetischen Ionenbeschuss verwendet, um Atome herauszuschlagen.

Der Kernunterschied liegt im Energietransfer. Verdampfung ist ein thermischer Prozess, ähnlich dem Kochen eines Wasserkochers, was zu einer schnelleren Abscheidung führt. Sputtern ist ein kinetischer Prozess, wie ein atomarer Sandstrahler, der zu Filmen höherer Qualität mit besserer Haftung führt.

Der Mechanismus: Wie Dampf erzeugt wird

Beide Methoden arbeiten in einer Hochvakuumumgebung, um sicherzustellen, dass die verdampften Atome mit minimaler Interferenz von Luft oder anderen Gasmolekülen von der Quelle zum Zielsubstrat gelangen können. Der eigentliche Unterschied ist der Motor, der diese Verdampfung antreibt.

Verdampfung: Der thermische Ansatz

Die Verdampfung beruht auf thermischer Energie. Das Ausgangsmaterial, oder „Charge“, wird in einem Tiegel mit Methoden wie Widerstandsheizung oder einem Elektronenstrahl erhitzt.

Wenn sich das Material erwärmt, steigt sein Dampfdruck, bis es zu sublimieren oder zu verdampfen beginnt und einen Dampfstrom freisetzt. Dieser Dampf wandert dann durch die Vakuumkammer und kondensiert auf dem kühleren Substrat, wodurch eine Dünnschicht entsteht.

Sputtern: Der kinetische Ansatz

Sputtern ist ein rein kinetischer Prozess, der nicht auf Schmelzen oder Sieden beruht. Stattdessen nutzt er Impulsübertragung.

Zuerst wird ein Inertgas wie Argon in die Kammer eingeführt und ionisiert, um ein Plasma zu erzeugen. Anschließend wird eine hohe Spannung an das Ausgangsmaterial (das „Target“) angelegt, wodurch diese positiven Ionen beschleunigt werden und dessen Oberfläche bombardieren.

Dieser hochenergetische Aufprall schlägt einzelne Atome physisch aus dem Target heraus, oder „sputtert“ sie. Diese ausgestoßenen Atome besitzen eine erhebliche kinetische Energie und bewegen sich durch die Kammer, um sich auf dem Substrat abzulagern.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Methoden beinhaltet einen direkten Kompromiss zwischen Abscheiderate und endgültiger Filmqualität. Keine ist universell „besser“; sie sind einfach für unterschiedliche Ziele geeignet.

Abscheiderate und Geschwindigkeit

Verdampfung ist im Allgemeinen viel schneller. Die Anwendung intensiver Wärme kann einen robusten und dichten Dampfstrom erzeugen, was hohe Abscheideraten und kürzere Prozesszeiten ermöglicht.

Sputtern ist dagegen ein langsamerer, bewussterer Prozess. Da es Atome oder kleine Cluster einzeln ausstößt, ist die gesamte Materialübertragungsrate deutlich geringer.

Filmhaftung und Dichte

Hierin liegt ein deutlicher Vorteil des Sputterns. Gesputterte Atome treffen mit viel höherer kinetischer Energie auf das Substrat als verdampfte Atome.

Diese hohe Energie ermöglicht es ihnen, mit Kraft auf die Oberfläche aufzuprallen, was zu dichteren, gleichmäßigeren Filmen mit überlegener Haftung führt. Verdampfte Atome landen sanfter, was zu weniger dichten Filmen mit schwächerer Bindung an das Substrat führen kann.

Material- und Prozesskontrolle

Sputtern bietet größere Vielseitigkeit. Es kann verwendet werden, um Materialien mit sehr hohen Schmelzpunkten (refraktäre Metalle) oder komplexe Legierungen und Verbindungen abzuscheiden, ohne deren chemische Zusammensetzung zu verändern.

Verdampfung ist begrenzter. Sie funktioniert am besten für Materialien, die bei handhabbaren Temperaturen sauber verdampfen. Der Versuch, eine Legierung zu verdampfen, kann schwierig sein, da das Element mit dem höheren Dampfdruck zuerst verdampft, wodurch sich die Zusammensetzung des Endfilms ändert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt ausschließlich davon ab, welche Eigenschaften für Ihr Endprodukt am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidung für einfachere Beschichtungen liegt: Verdampfung ist oft die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität, Dichte und Haftung liegt: Sputtern ist die überlegene Methode, trotz ihrer langsameren Abscheiderate.

- Wenn Sie mit komplexen Legierungen, Verbindungen oder Hochtemperaturmaterialien arbeiten: Sputtern bietet die Prozesskontrolle und Vielseitigkeit, die die Verdampfung nicht erreichen kann.

Das Verständnis dieses grundlegenden Unterschieds zwischen der Verwendung thermischer und kinetischer Energie ist der Schlüssel zur Auswahl des idealen PVD-Prozesses für Ihr technisches Ziel.

Zusammenfassungstabelle:

| Merkmal | Verdampfung | Sputtern |

|---|---|---|

| Energiequelle | Thermisch (Wärme) | Kinetisch (Ionenbeschuss) |

| Abscheiderate | Schneller | Langsamer |

| Filmhaftung & Dichte | Niedriger | Höher |

| Materialvielseitigkeit | Begrenzt (einfachere Materialien) | Hoch (Legierungen, Verbindungen) |

| Am besten geeignet für | Schnelle, einfachere Beschichtungen | Überlegene Qualität, komplexe Materialien |

Müssen Sie die richtige PVD-Methode für die Dünnschichtanwendung Ihres Labors auswählen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen bereitzustellen. Ob Sie die Geschwindigkeit der Verdampfung oder die überlegene Filmqualität des Sputterns benötigen, unsere Experten können Ihnen helfen, die ideale Lösung zur Verbesserung Ihrer Forschungs- und Produktionsergebnisse zu wählen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

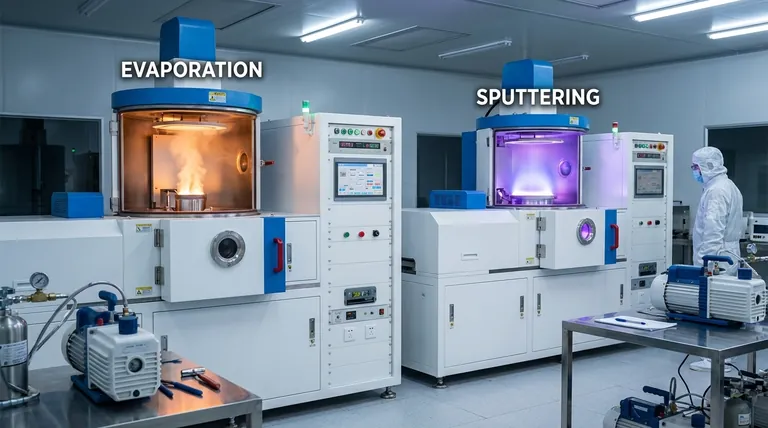

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung