In der Halbleiterfertigung ist die physikalische Gasphasenabscheidung (PVD) ein grundlegender Prozess, der zur Abscheidung ultradünner, hochreiner Metallfilme auf einem Siliziumwafer verwendet wird. Es handelt sich nicht nur um eine Schutzbeschichtung; es ist eine primäre Methode zum Aufbau der mikroskopischen Verdrahtung, die die Milliarden von Transistoren auf einem modernen Chip verbindet. Die häufigste Form der PVD in diesem Zusammenhang ist das Sputtern.

Im Kern besteht die Herausforderung der Chipherstellung darin, unvorstellbar kleine und präzise elektrische Pfade zu erzeugen. PVD ist die wesentliche Technologie, die dieses Problem löst, indem sie diese metallischen Schaltkreise Atom für Atom in einem Vakuum „zeichnet“.

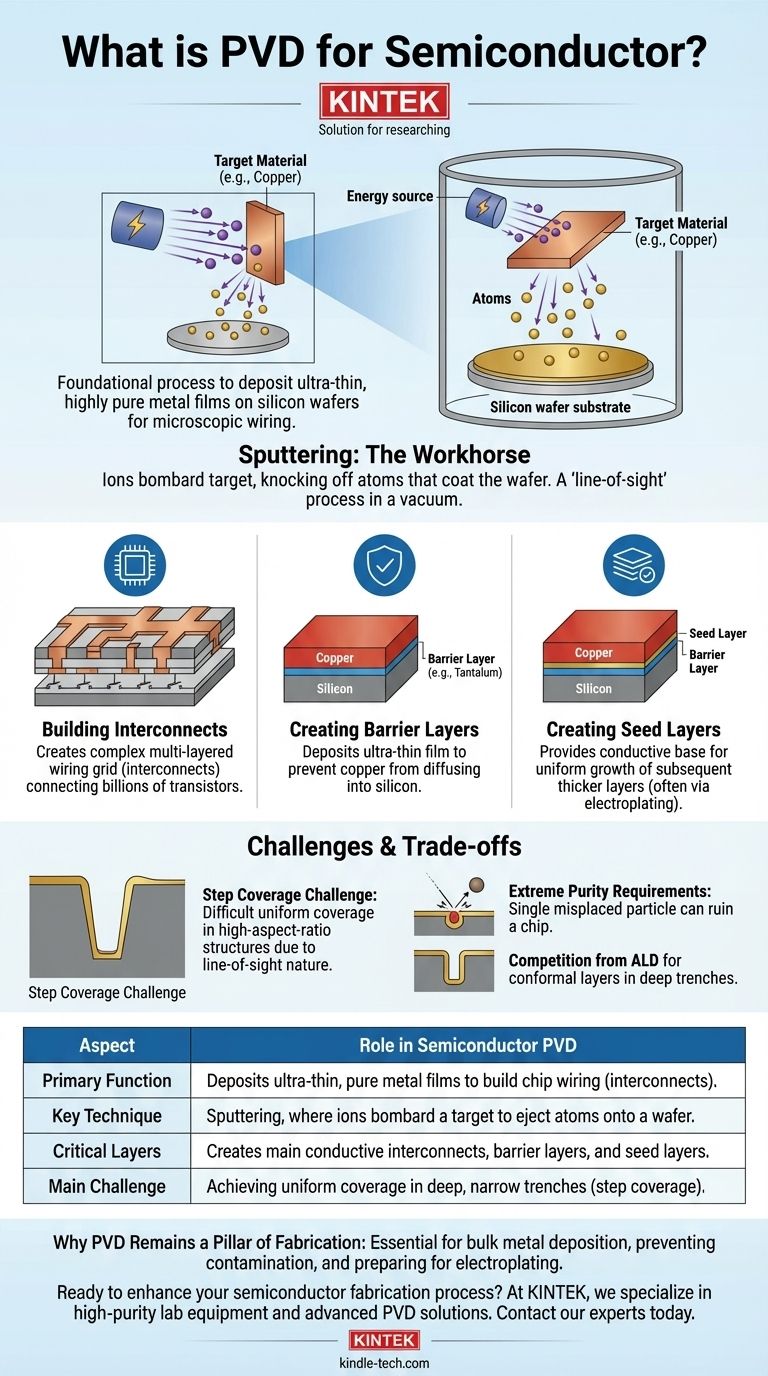

Die grundlegende Rolle der PVD bei der Chipherstellung

Um die Bedeutung von PVD zu verstehen, muss man sie nicht als einfachen Beschichtungsprozess, sondern als grundlegenden Konstruktionsschritt betrachten. Sie arbeitet in einer Vakuumkammer, um absolute Reinheit zu gewährleisten, was für die Geräteleistung von entscheidender Bedeutung ist.

Was ist physikalische Gasphasenabscheidung?

Stellen Sie sich PVD als einen hochgradig kontrollierten Sprühvorgang auf atomarer Ebene vor. Ein festes Ausgangsmaterial, bekannt als „Target“ (z. B. ein Block aus reinem Kupfer), wird in einer Vakuumkammer mit Energie beschossen. Diese Energie verdampft das Material und stößt einzelne Atome oder Moleküle aus, die dann zum kühleren Siliziumwafer wandern und sich dort ablagern, wodurch ein extrem dünner und gleichmäßiger Film entsteht.

Sputtern: Das Arbeitspferd der Halbleiter-PVD

Die am weitesten verbreitete PVD-Technik in der Chipherstellung ist das Sputtern. Bei dieser Methode wird das Target-Material mit Hochenergieionen (typischerweise von einem Inertgas wie Argon) beschossen. Diese Kollision hat eine physikalische Auswirkung, die Atome vom Target „sputtert“ oder herausschlägt. Diese ausgestoßenen Atome bewegen sich dann geradlinig und beschichten die Oberfläche des Wafers.

Aufbau der Interconnects

Der Hauptzweck von PVD in der Halbleiterfertigung ist die Erstellung von Interconnects (Verbindungsleitungen). Nachdem die Transistoren im Silizium geformt wurden, wird PVD verwendet, um Schichten aus Metall – heute am häufigsten Kupfer, aber auch Wolfram und Aluminium – abzuscheiden, die das komplexe, mehrschichtige Verdrahtungsnetz bilden, das diese Transistoren verbindet. Ohne diese PVD-abgeschiedenen Interconnects wäre der Chip nichts weiter als eine Ansammlung isolierter Schalter.

Erstellung von Sperr- und Keimschichten

Moderne Chips benötigen mehr als nur das Hauptleitmetall. Um zu verhindern, dass die Kupfer-Interconnects in das Silizium „durchsickern“ oder diffundieren und die Transistoren zerstören, ist eine Sperrschicht erforderlich. PVD wird verwendet, um einen ultradünnen Sperrfilm (z. B. aus Tantal oder Tantalnitrid) abzuscheiden, bevor die Hauptkupferabscheidung erfolgt.

Anschließend wird oft eine dünne Keimschicht aus Kupfer mittels PVD abgeschieden. Diese Schicht dient als perfekte leitfähige Basis, um sicherzustellen, dass die nachfolgende, dickere Kupferschicht (die oft durch einen anderen Prozess wie Galvanik aufgebracht wird) mit der richtigen Struktur und Gleichmäßigkeit wächst.

Verständnis der Kompromisse und Herausforderungen

Obwohl PVD unerlässlich ist, hat es seine Grenzen, insbesondere wenn die Chipstrukturen auf die atomare Ebene schrumpfen.

Die Herausforderung der Stufenabdeckung (Step Coverage)

Das Sputtern ist ein „Sichtlinienprozess“, was bedeutet, dass die Atome einen relativ geraden Weg vom Target zum Wafer zurücklegen. Wenn die in den Wafer geätzten Gräben tiefer und schmaler werden (sogenannte Strukturen mit hohem Aspektverhältnis), wird es schwierig für die gesputterten Atome, den Boden und die Seitenwände gleichmäßig zu beschichten. Dies kann zu einem dünneren Film am Boden eines Grabens führen, was die Zuverlässigkeit des Schaltkreises beeinträchtigen kann.

Wettbewerb durch andere Abscheidungsmethoden

Aufgrund der Herausforderung der Stufenabdeckung werden neben PVD auch andere Technologien eingesetzt. Die Atomlagenabscheidung (ALD), die Filme Schicht für Schicht aufbaut, bietet eine überlegene Gleichmäßigkeit in tiefen Gräben. ALD ist jedoch erheblich langsamer als PVD. Die beiden werden oft zusammen verwendet – PVD für die Geschwindigkeit bei der Massenabscheidung und ALD für kritische, konforme Schichten.

Extreme Reinheitsanforderungen

Der PVD-Prozess für Halbleiter ist unnachgiebig. Jede Verunreinigung im Target-Material oder jedes zufällige Molekül in der Vakuumkammer kann sich in den abgeschiedenen Film einbetten. Ein einziges fehl am Platz befindliches Teilchen kann einen Kurzschluss oder eine Unterbrechung verursachen und den gesamten millionenschweren Chip unbrauchbar machen. Dies erfordert extrem teure, reine Ausgangsmaterialien und Ultrahochvakuumumgebungen.

Warum PVD eine Säule der Fertigung bleibt

Die Rolle von PVD wird durch seine einzigartigen Fähigkeiten für spezifische, kritische Aufgaben innerhalb der gesamten Fertigungssequenz definiert.

- Wenn Ihr Hauptaugenmerk auf der Massenabscheidung von Metall liegt: PVD-Sputtern ist der Industriestandard für die schnelle und zuverlässige Abscheidung der primären leitfähigen Schichten aus Kupfer, Aluminium oder Wolfram.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Kontamination liegt: PVD ist unerlässlich für die Abscheidung der dünnen Sperrschichten, die die leitfähigen Metalle vom darunter liegenden Silizium isolieren.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für die Galvanik liegt: PVD wird verwendet, um die kritische Keimschicht aufzubringen, die eine perfekte Grundlage für das Wachstum gleichmäßiger Kupfer-Interconnects bildet.

Letztendlich ist PVD die Technologie, die einen gemusterten Siliziumwafer in einen funktionierenden elektronischen Schaltkreis verwandelt.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Halbleiter-PVD |

|---|---|

| Hauptfunktion | Abscheidung ultradünner, reiner Metallfilme zum Aufbau der Chip-Verdrahtung (Interconnects). |

| Schlüsseltechnik | Sputtern, bei dem Ionen ein Target beschießen, um Atome auf einen Wafer freizusetzen. |

| Kritische Schichten | Erzeugt die Hauptleitungs-Interconnects, Sperrschichten und Keimschichten. |

| Hauptproblem | Erreichen einer gleichmäßigen Abdeckung in tiefen, schmalen Gräben (Stufenabdeckung). |

Bereit, Ihren Halbleiterfertigungsprozess zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochreiner Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher PVD-Lösungen. Unsere Expertise gewährleistet die Zuverlässigkeit und Präzision, die Ihr Labor für kritische Anwendungen wie die Abscheidung von Sperr- und Keimschichten benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Systeme Ihre spezifischen Anforderungen in der Halbleiterfertigung erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen